井下螺旋式气锚的改进和现场应用

张晓明,陈德照,陈磊,麻宇杰,刘智伟,黄蒙,徐占军,赵军辉

(长庆油田分公司 第八采油厂,西安 710021)

0 引言

有杆泵采油是油田采油井常用的一种举井方式。原油从地层流入井筒,在抽油泵活塞的往复运动过程中,原油被吸入泵筒,接着通过油管,被举升到地面。但对于油气比较高的采油井,原油在进入泵筒后,随着压力降低,其所含的伴生天然气也会从原油中析出,这使得抽油泵在做功过程中变得更加复杂。由于天然气具有很强的膨胀性和压缩性,进入泵筒的天然气在抽油泵活塞的往复运动中频繁膨胀、压缩,导致抽油泵活塞做功效率低下,泵筒充不满,抽油泵效低,严重的会使抽油泵凡尔失效、气锁等影响油井出液的故障出现。

为减少气体对抽油泵的影响,采油现场一般采用排放油管气、校防冲距、压井等措施减少气体对抽油泵的影响,但效果差、有效期短且现场工作量多;或通过检泵时,增加抽油泵碳化钨加重球、加深泵挂等技术手段,来改善气体对泵的影响,但对于对油气比高的油井适应性较差。

在井下抽油泵的进液口处增加气锚(井下油气分离器)提前进行油气分离是目前减少气体对抽油泵影响的最有效手段。根据分气原理不同常用的气锚有重力型气锚和离心式气锚[1-3],以及由这两种原理结合的组合型气锚。重力型气锚是利用油气密度的不同,使油气在气锚里发生滑脱效应,较轻的天然气向上运动,经气锚顶部孔眼排进油套环空,较重原油向下流动,经内管进入抽油泵,实现油气分离。离心型气锚是利用油气混合液在气锚螺旋叶片流动过程中,油气由于密度差异产生的离心力不同,天然气在螺旋叶片内测流动,而原油在螺旋叶片外侧流动,最终油气从不同孔眼中排出,从而实现油气的分离。

由于滑脱效应分气效率差[4],大量气泡依然可以随原油进入抽油泵,因此重力式气锚一般适用于液量不大、气油比不高的油井;而离心型气锚由于实现了在气锚进液口的滑脱效应和在气锚内部的离心作用,分气效率进一步提高,因此较适合液量大、气油比较高的油井。但是随着油井液量的增加,高油气比会导致大量天然气以小气泡的形式存在于油气混合液之中,现有螺旋式气锚也很难将这部分天然气有效地分离出来,为此有必要对现有的螺旋式气锚进行升级改进,以提高小气泡的分离能力,从而提升气锚的整体分气效率。

1 螺旋式气锚

1.1 结构

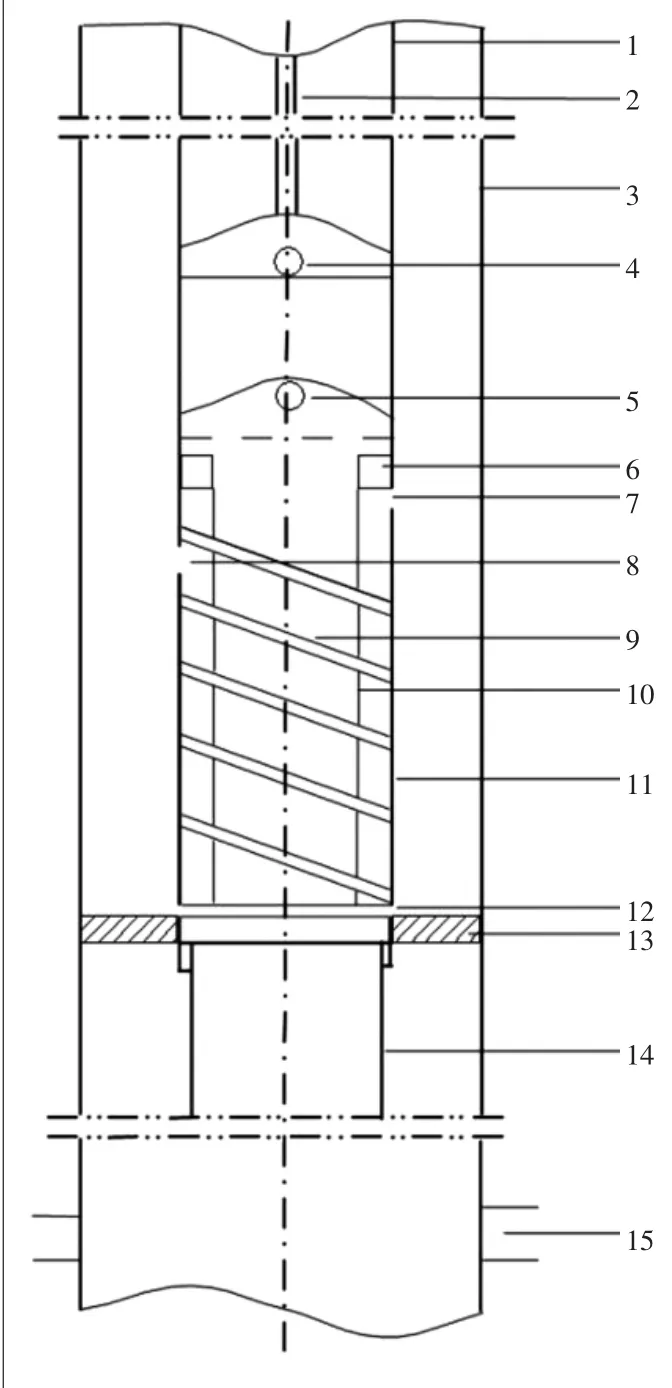

常用螺旋式气锚一般由螺旋叶片、中心管、排气孔、锚壳等主要部件组成(如图1)。

图1 螺旋式气锚结构示意图

1.2 分气原理

含气原油从下部进液口进入气锚环空,随着中心管螺旋叶片做螺旋上升运动,由于气液两相密度的差异,导致其围绕中心管螺旋上升时离心力不同,较轻的大气泡围绕中心管内侧运动,而原油及未被分离的小气泡则沿外侧运动;当上升到螺旋顶部时,大气泡不断聚集,形成气帽,并通过气锚上部的排气孔排至油套环空上部,而原油及未被分离的小气泡则从紧邻排气孔下部的泄油窗进入油套环空;由于油套环空空间的增大,含气原油在流动过程中流速降低,部分直径较大的小气泡从原油中分离后继续上浮;而其余直径较小的气泡则随原油进入油套环空下部,在封隔器与气锚连接处,油液由分离器下端的二次进油小孔再次进入气锚的抽油中心管,继续向上运动进入抽油泵中。从原油中分离出的天然气由油套环空向上运动,最终通过地面定压放气阀排出地面。

1.3 分气的影响因素

螺旋分离系数是表征螺旋气锚气体分离效率的重要指标[5],定义为油气混合物在气液分离后到最后一个泄油窗,气体让出的体积与进入螺旋流道第一圈所占体积之比,其计算公式为

式中

式中:t为螺旋分离系数;v1为气体分离后气体所让出的体积,m3;v为气液混合液进入螺旋第一圈时气体所占的体积,m3;r2为螺旋外半径,m;r1为螺旋内半径,m;a为螺旋流道宽度,m;b为螺旋有效工作长度,m;d为气泡直径,m;q为气液混合物在螺旋流道中的流量,m3/s;u为液体流动的黏滞系数,m2/s;f为螺旋流道的螺距,m。

根据螺旋分离系数公式可以看出,螺旋式气锚的分离效果与其螺旋叶片螺距、螺旋片外半径有关。通过增加螺旋长度和减小螺距,增加螺旋圈数,气体分离效果好,而通过减小螺旋片外径,可增大油套管环形空间截面积,有利于减缓流速,使得气锚分离效果变好。

同时,螺旋式气锚的分离效果与油井产液量、气油比也有很大关系,油井产液量越大,井内流体流速越快,离心力越大,螺旋分气效果越好。因而螺旋式气锚较适合于液量较大的高气油比油井。

1.4 优缺点

螺旋式气锚结合了油气分离滑脱效应和离心作用,和重力式气锚相比,气锚的分气效率进一步增加,大气泡及较大气泡通过两次不同原理的分气,较好地实现了原油的脱气。然而对于较小的气泡螺旋式气锚依然难以分离,尤其当油井液量过大,大量气体会以小气泡形式存在于油气混合液当中,螺旋式气锚分气效率会进一步变差。为了提高螺旋式气锚的分气效率,有必要对螺旋式气锚进行改进。

2 螺旋式气锚的改进

2.1 改进思路

螺旋式气锚分气受到其自身结构的限制,要增加分气效率,根据分气影响因素,螺旋圈数增加有利于提高气体的分离效果,但螺旋太长,会受到气锚本体结构和抽油泵自身吸力的限制;减小螺旋片外径,油套管环形空间增大,流速减缓,有利于气锚提高分离效果,而螺旋片外径减少太多,液量大的油井无法有效分离大气泡。因此要进一步提高螺旋式气锚的分气效率,本质上要求提高较小气泡的分离效果,这就需要设计一款专门的设备。

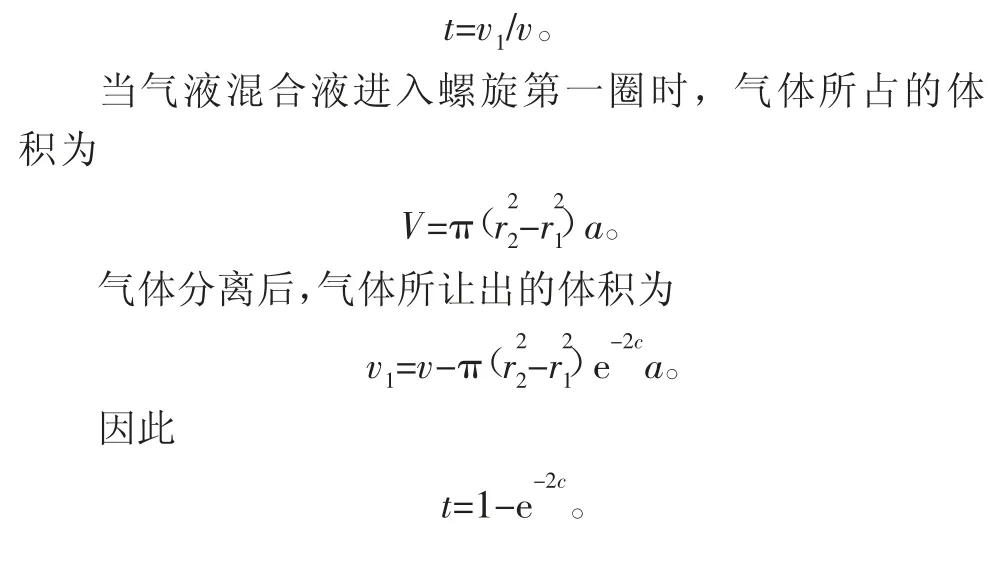

为此,在含气原油进入螺旋气锚前,专门设计了一个破泡短接(如图2),在该短接中安装分气破泡网。其分气原理主要为气液分离的折流原理和丝网原理[6-10]。折流原理认为由于气体与液体的密度不同,液体与气体混合在一起流动时,如果遇到阻挡,气体会折流而走,而液体会,有一个向前的惯性速度,向前的液体因阻挡物吸附力而减缓速度。丝网分离原理认为由于气体与液体的微粒大小不同,液体与气体混合一起流动时,如果必须通过丝网,就象过筛一样,气体通过了,而液体被丝网拦截而减缓速度。

图2 破泡短接实物与剖面对照图

在破泡短接破泡网片的作用下气液混合流中的气泡被分散成直径较小的气泡,受到折流分离和丝网分离的作用,一部分小气泡在进入螺旋叶片前被分离,从而达到提升螺旋气锚的整体分气效果。

2.2 结构

破泡短接由破泡网、扶正器、封隔器及二次进液口等主要部件组成(如图2)。为提升破泡效果,根据M区块现场实践,一般设计3个破泡网片。

2.3 安装步骤

井筒通洗干净后,依次下入尾管、破泡短节、皮碗式封隔器、螺旋式气锚管柱,不可错装、倒装。改进型螺旋式气锚连接由上而下依次为抽油泵泵筒、螺旋式气锚分离器、皮碗式封隔器、破泡短节、尾管,各部件下到指定位置后需进行验封作业。各项流程完成后,下抽油杆装井口转入抽油作业。

3 现场应用

长庆油田M区块位于陕西省延安市境内,开发层位为三叠系延长组长6油层,平均油层中深1997 m,平均泵挂1531 m,井均日产液5.50 m3,原始油气比为106.8 m3/t。气体严重影响泵效的井占该区块开井数的26.7%,抽油泵频繁气锁现象严重,常规的排放油管气、校防冲距,下螺旋式气锚等措施效果差。

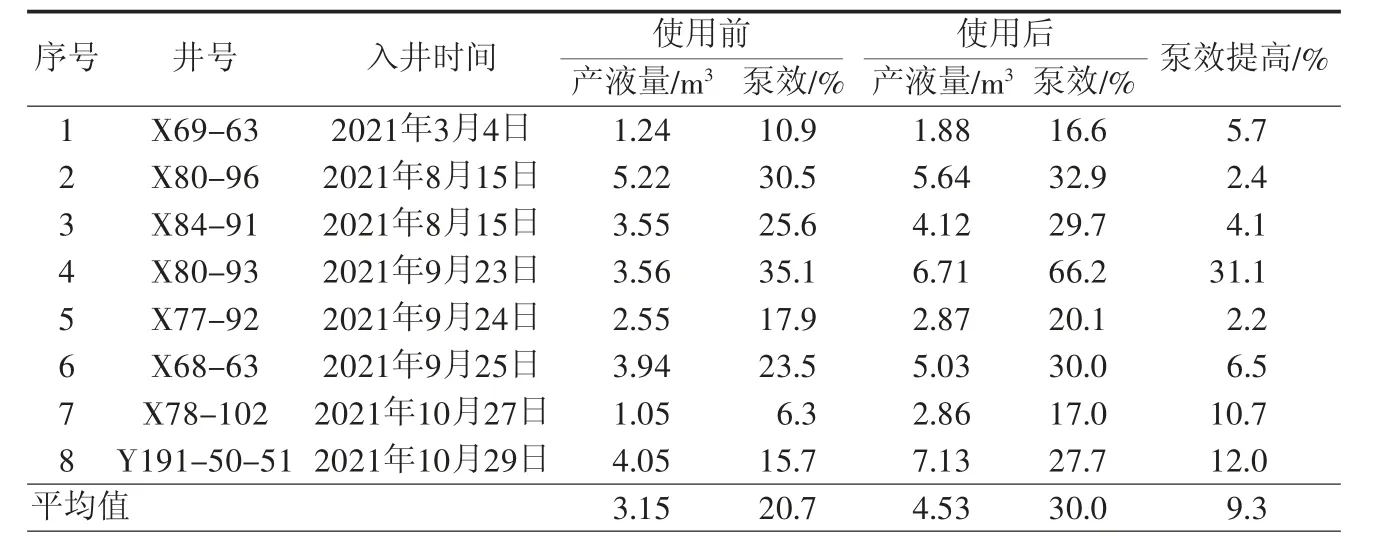

为了减少气体的影响,提高气锚分气效率,改善抽油泵效,2021年以来该区块实验应用改进型螺旋式气锚8个,解决气锁井2口,气体严重影响泵效井6口,井均提高泵效9.3%,取得了较好的现场实施效果(如表1)。

表1 长庆油田M区块改进型螺旋气锚应用效果表

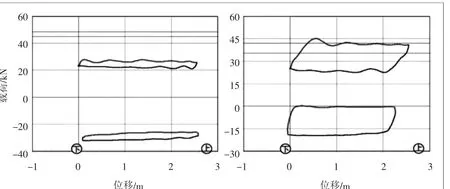

典型井:Y191-50-51井,抽汲参数[(冲程(m)×冲次(次/min)×泵径(mm)×泵挂(m)]为2.57×4.76×38×1293。2021年7月23日,功图显示抽油泵受气体影响严重,油管放空不出液,油套环空液面上升,现场采取碰泵、压井措施后,问题未获解决。2021年7月25日检泵,下入改进型螺旋式气锚,完井后油井出液正常(如图3)。

图3 长庆油田M 区块Y191-50-51 井检泵前后功图对比图

改进型螺旋式气锚在长庆油田M区块应用取得了初步成效,但应用过程中,也反映了一些不足。主要为:1)和常规螺旋式气锚一样,改进型气锚不适用于不能下封隔器的油井。2)实验应用皮碗式封隔器,由于皮碗式封隔器特殊的形状,当封隔器下井时,井筒内液柱对其有个向上的阻力,如果液面高,皮碗式封隔器接触液面的时候阻力较大,封隔器不容易下到设计位置,因此对于套返井或高液面井适应性较差。3)再次检泵起出气锚时,皮碗式封隔器容易损坏,需要更换封隔器。4)使用前需先通洗井,会增加通洗井费用。

4 结论

1)常规螺旋式气锚对油气混合液中小气泡分离效果较差,要提升分气效率,需对其进行改进。

2)改进型螺旋式气锚是在常规螺旋式气锚下部组装破泡短接,采用气液混合液分离的折流分离原理和丝网分离原理,有效提升了常规螺旋式气锚的分气效率。

3)改进型螺旋式气锚由于采用了皮碗式封隔器,对套返井和高液面井适应性不强,下一步需试验新型封隔器。