汽车车窗电动机换向器断差质量控制研究

张良勇,李西德,任小鸿,高朝祥

(1.四川化工职业技术学院,四川 泸州 646099;2.四川长江工程起重机有限责任公司,四川 泸州 646003)

0 引言

随着社会的发展,人们生活水平不断提高,汽车保有量也稳步上升。玻璃升降器作为汽车重要的功能部件,一旦出现故障,就会给车身的密封性和驾驶员的驾驶环境造成不良影响。玻璃升降系统是使用频率较高的系统,易出现玻璃升不到顶、升降阻滞及升降异响等问题[1]。某主机厂装配现场反馈,部分汽车车窗升到顶后自动下降一定距离,这影响了整车的正常使用,必须进行处理。

1 玻璃升降器故障排查

1.1 对不良产品进行测试

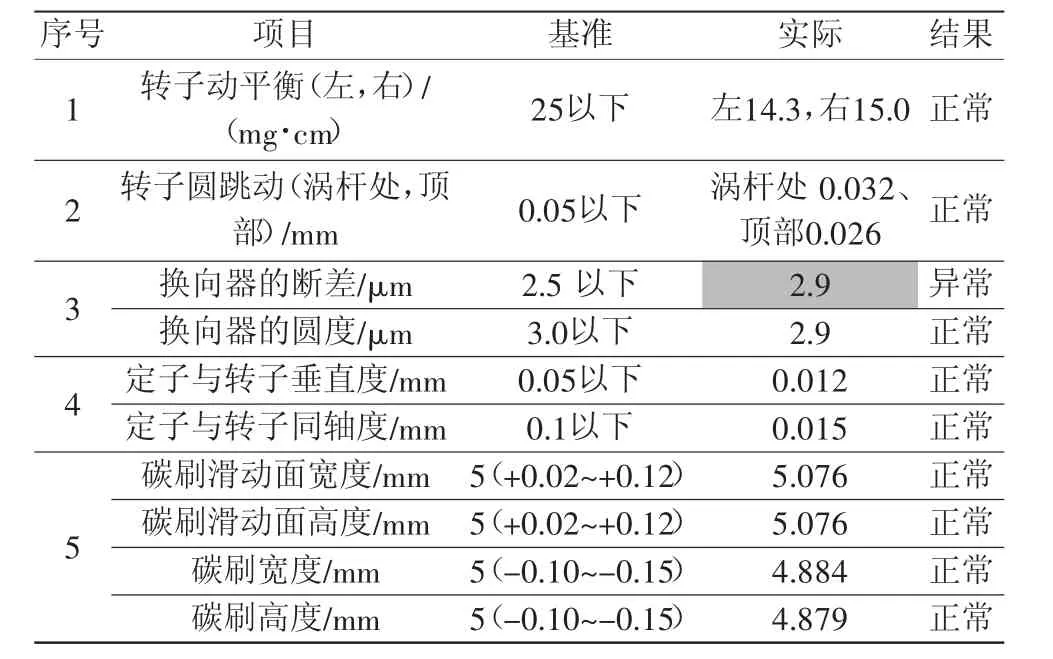

1.1.1 电动机基本性能测试及分析

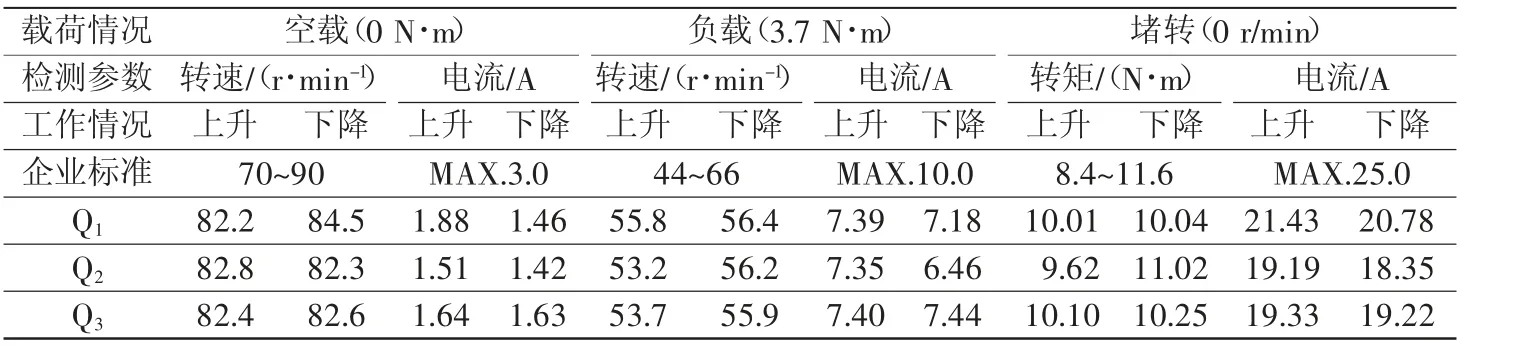

选择3个不良产品Q1、Q2、Q3进行电动机 基本性能测试。测试电压为12 V,温度为23 ℃±5℃,其他条件和测试结果如表1所示,其中电动机堵转是电动机在转速为0 r/min时仍然输出转矩的一种情况。从测试结果可以看出,不良产品Q1、Q2、Q3在转矩、转速和电动机电流上均满足要求。

表1 电动机基本性能测试条件和测试结果

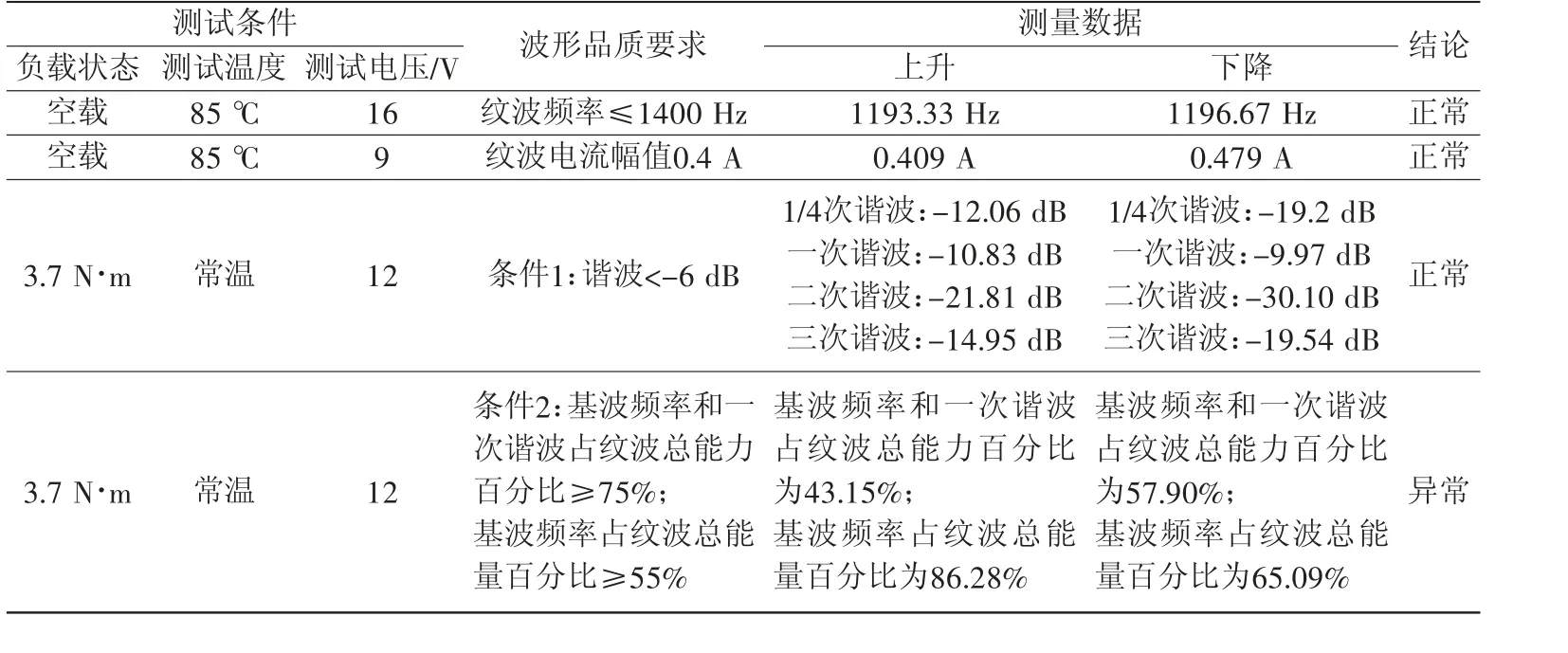

1.1.2 电动机纹波性能测试及分析

对Q1、Q2、Q3三个不良产品进行电动机纹波性能测试,表2为Q1电动机纹波测试数据。波形品质要求条件1和条件2满足其一即可,且优先考察条件1。所以电动机纹波性能均满足要求。

表2 不良产品Q1纹波测试标准和测试数据

虽然电动机纹波性能均满足要求,但在FUN/2谐波处数值存在异常。在峰值均相同的情况下,FUN/2谐波会很小,可以忽略不计;峰值有差异的情况下,会在纹波曲线上形成大的变化趋势,影响FUN/2谐波。

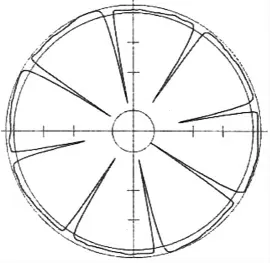

Q1电动机在纹波测试中上升时出现“M”波形,如图1所示,电流发生了畸变,电动机出现力矩波动,车窗上升不平稳,发生抖动或反转。对10 600件电动机纹波性能图像进行100%检测,“M”波形发生数量为562件,不合格率达5.3%。

图1 Q1电动机上升纹波图像

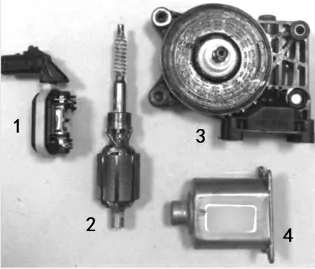

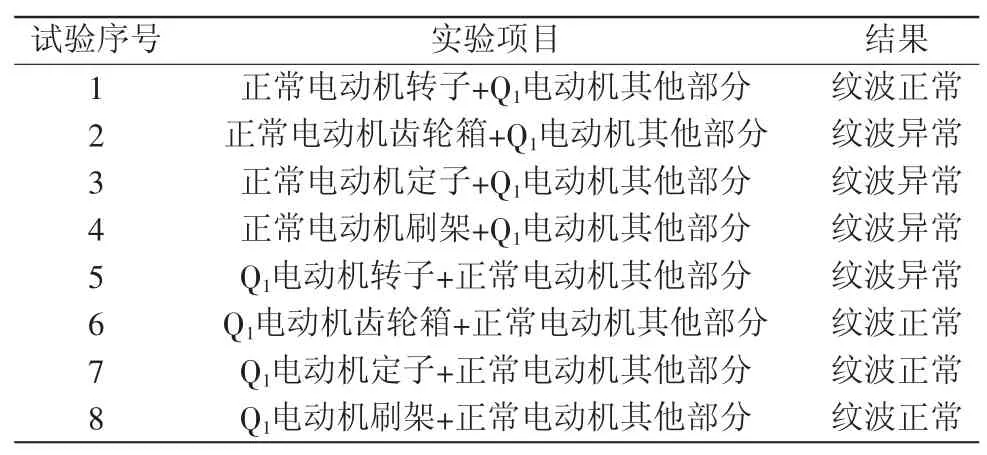

1.2 用交叉试验查找异常部位

电动机主要有刷架、定子、转子、齿轮箱4个部分,如图2所示。用Q1电动机和一个正常电动机做交叉试验,可以快速准确地查找到异常部位,交叉试验结果如表3所示。

图2 电动机主要部件

表3 交叉试验

试验1将Q1电动机更换正常电动机转子后进行纹波测试,纹波正常,说明原Q1电动机其他部分正常;试验5将Q1电动机转子装入其他正常电动机内进行纹波测试,纹波异常,说明Q1电动机转子异常。试验2说明Q1电动机除齿轮箱外其他部分有异常;试验6说明Q1电动机齿轮箱正常。以此类推,综合试验1~试验8的结果可以判定:电动机纹波性能异常是由转子异常导致的。用Q2、Q3做相同的交叉实验,结果相同。

1.3 对转子尺寸进行测定

从交叉实验看出,不良产品Q1电动机转子存在异常。对Q1电动机的转子尺寸进行测试,测试结果如表4所示,转子除换向器出现明显断差不良外,其他尺寸均符合要求。

表4 Q1电动机转子的测试结果

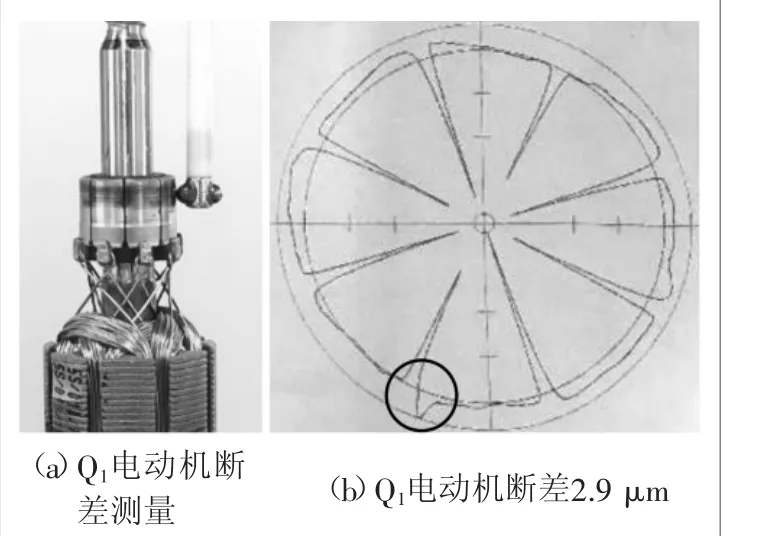

测量的轮廓根据最小二乘法计算出基准圆,所有的毛刺和凸起离开基准圆的最大距离为换向器圆度;换向器相邻2个换向片外轮廓的高度差为换向器的断差。采用专用圆度测量仪检测发现Q1电动机换向器圆度误差为2.9 μm,Q1电动机换向器存在明显断 差2.9 μm(如图3),Q2、Q3电动机情况相同。

图3 Q1电动机存在明显断差

Q1电动机更换良好的转子后进行纹波检测,图形正常,可以再次验证是转子的问题,纹波性能不良由转子换向器出现的断差过大导致。

2 故障原因分析及改进措施

2.1 故障原因分析

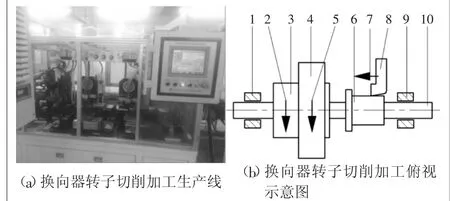

如图4所示,换向器的加工过程有切削、清扫、打磨、再清扫、性能(片间电阻)检测、纹波性能检测等过程。导致换向器出现断差过大的原因有很多,从人员、设备、物料、方法进行分析,其原因可能有:操作人员技能不足;换向器毛坯尺寸异常;生产工艺不合理;换向器打磨工程未能对断差进行有效打磨;换向器切削工程造成转子断差;电动机性能检查设备无法识别。

逐一验证分析,生产线为自动化生产线,如图5(a)所示,换向器切削状态由设备进行控制,生产线人员不对产品进行直接操作,故生产线人员技能及作业方法不会导致换向器切削断差异常。

对换向器毛坯单品上、中、下3个部位外径和圆跳动进行尺寸检测,从检测结果看,全部符合要求。

对比2 s(目前打磨时间)、4 s、5 s三种时间打磨效果看,换向器打磨工程对断差不良没有明显改善效果。

电动机纹波特性机没有对电动机FUN/2次谐波波形进行检测,没有该项检测数据,所以对不良电动机不良状态不能进行有效识别,属于流出原因,后续改造增加检测项目,本文不做重点介绍。

从以上分析,逐一排除,可以推断是转子换向器切削工程导致断差不良产生。

2.2 车削加工误差分析

先更换进口刀具,实践证明两种刀具切削后换向器断差无明显改善。

图5(a)为换向器转子切削加工自动化生产线,图5(b)为换向器切削加工俯视示意图,将待加工转子放在V型支架上,皮带由电动机驱动,将传动皮带逐渐靠近转子,使传动皮带与转子铁芯外圆产生压力摩擦实现转动[2],刀具按照指示方向运动实现切削。

图5 换向器切削加工

刀具沿图示方向进给的过程中对转子有径向的推力,背吃刀量越大,背向力越大。背向力较大时,会造成转子在V型支架内受力变形,会导致不同截面因切削量不同而造成直径不同,造成某些转子换向器断差大。

2.3 换向器加工工艺改进

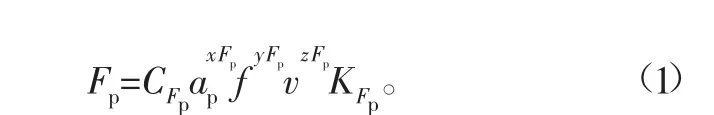

切削力的大小主要有解析表达式和经验公式两种表示方式[3]。由于切削过程复杂,用切削力的解析表达式计算切削力的大小不仅繁琐,而且计算结果与实际结果符合度较差[4],因此实际应用中常常采用经验表达式来计算切削力[5]。车削切削力中,背向力Fp与各影响因素之间的关系式为

式中:CFp为决定于加工材料和切削条件的系数[6];xFp为背吃刀量ap的指数;yFp为进给量f的指数;zFp为切削速度v的指数;KFp为实际加工条件与所求得的经验公式的条件不符时,各种因素对切削力的修正系数的积[7]。

为了减小切削力,减小背吃刀量、进给量、切削速度均可实现。但切削速度的改变会影响刀具耐用度和劳动生产率,进给量的改变会影响表面粗糙度和刀具耐用度。为了不影响劳动生产率,在粗车时仍然采用一次走刀。在其他条件不变的情况下,减小背吃刀量,即可减小径向切削力,通过正交试验法确定了新方案,调整前后方案如表5所示,切削尺寸调整前后生产图片如图6所示。

图6 切削尺寸调整前后生产图

采用电枢数控车床,自动生产实用工艺参数如下:换向器直径为15.1 mm,粗车切削速度为1350 r/min,粗车时进给量为75 mm/min,精车切削速度为1350 r/min,精车时进给量为70 mm/min。

刀具采用人造金刚石,刀具几何角度如下:粗车刀具前角为15°,后角为5°,主偏角为90°,副偏角为10°,刃倾角为0°;精车刀具前角为20°,后角为10°,主偏角为93°,副偏角为15°,刃倾角为0°。

按上述工艺参数加工5个产品,经检测,换向器尺寸仍然满足切削外径最小φ14.7 mm的要求,圆度及断差均在合格范围内,检测数据如表6所示,产品序号8断差如图7所示。

图7 产品序号8断差1.3 μm

表6 调整方案切削前后断差检测数据 μm

3 实际验证情况

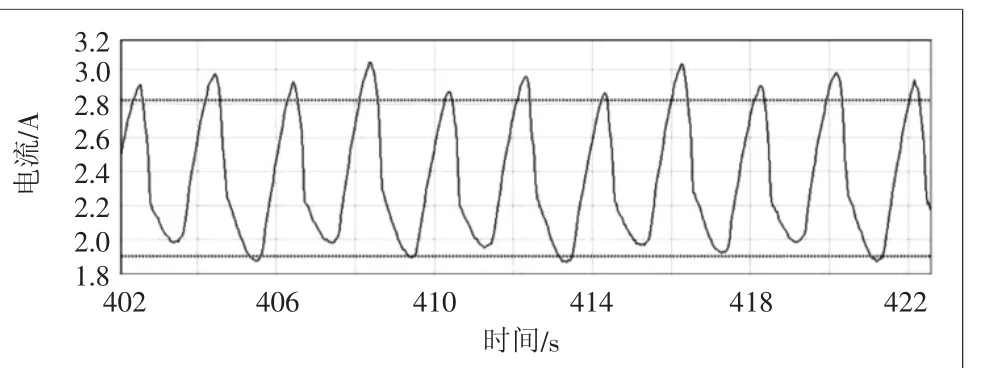

将调整后方案新生产的5个产品组装电动机进行纹波特性测定,均无“M”波形,如图8所示。

图8 产品序号8切削后的上升波纹图形

小批量生产100件产品,将新生产的100个转子组装到电动机上后,测定纹波性能,测定结果为全部合格。图9为随机选取的测试结果波形图像。

图9 随机选取的测试产品上升波形图像

对后期批量生产的29 600 件产品进行选别,选别数量为10 600 件,不良产品数量为31 件,不良产品发生率为0.29%,电动机产品合格率已大大提高;未选别数量为19 000件,可能发生不良数量为55件。

4 结语

通过减小换向器断差,改变了车窗电动机纹波不良现象,有效解决了车窗上升过程中的抖动和误降问题。对换向器加工中的背吃刀量进行调整,经实际生产验证,大大提高了电动机产品合格率,不良产品率仅为0.29%。电动机换向器加工过程中,背吃刀量对零件横向推力影响较大,影响换向器断差大小,在加工参数选取时应重点考虑。