矿用阀门执行器箱体的结构强度分析与优化

刘旭,刘芥群,陈俊志,田玉祥

(苏州市职业大学,江苏 苏州 215104)

0 引言

阀门执行器广泛应用于煤矿工程中的排水、通风、抽采、洒水等管道中,主要包括箱体、端盖、行星齿轮、蜗轮蜗杆、电动机等结构[1]。其中箱体是用来支撑阀门执行器的传动部件,阀门执行器在工作时,传动部件会给箱体施加力的作用,因此箱体结构必须具备足够的强度[2-3]。结构轻量化是在保证结构强度足够的前提下尽可能地减轻产品质量,从而改善产品性能、降低成本[4-5]。图1所示为某型号矿用阀门执行器,本文通过对现有铸铝阀门执行器的箱体进行分析,改进了箱体的局部结构,替代了原有箱体材料,建立了新的阀门执行器箱体模型并进行了有限元分析,最终通过计算结果验证了设计的可行性。

图1 矿用阀门执行器

1 阀门执行器传动部件理论计算

阀门执行器工作时,箱体所受的力主要来自传动部分,为了确保执行器工作可靠性,保证箱体的强度,必须对传动结构逐一进行理论计算和强度分析。根据直齿轮、蜗轮蜗杆的参数及输入转矩,依次计算出直齿轮和蜗轮蜗杆的圆周力、径向力、轴向力。

1.1 直齿轮的载荷计算

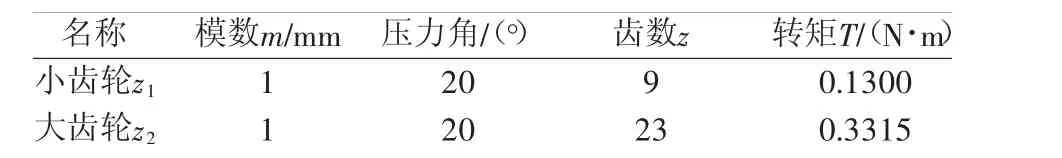

已知大小齿轮模数、压力角、齿数等基本参数(如表1),依据此参数计算齿轮的圆周力及径向力。

表1 直齿轮参数

式中:Ft为圆周力,N;T为转矩,N·m;d为分度圆直径,mm;

Fr为径向力,N;a为压力角,(°)。

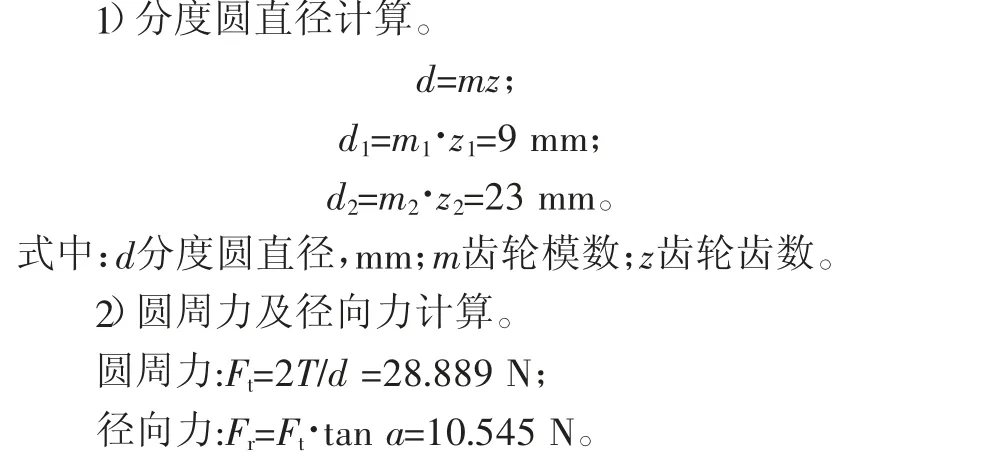

1.2 蜗轮蜗杆的理论计算

如表2所示,为蜗轮蜗杆的参数,根据此参数计算蜗轮蜗杆的圆周力、轴向力、径向力。

表2 蜗轮蜗杆参数

1)蜗杆。

圆周力Ft1=2000T1/d1=43.33 N;

轴向力FX1=2000T2/d2=530.4 N;

径向力Fr1=FX1tan ax=199.8 N。

其中:Ft1为蜗杆圆周力,N;FX1为蜗杆轴向力,N;Fr1为蜗杆径向力,N。

2)蜗轮。

分度圆直径d2=mz2=52.5 mm;

圆周力Ft2=FX1=530.4 N;

轴向力FX2=Ft1=43.33 N;

径向力Fr2=FX2tan ax=96.43 N。

式中:Ft2为蜗轮圆周力,N;FX2为蜗轮轴向力,N;Fr2为蜗轮径向力,N。

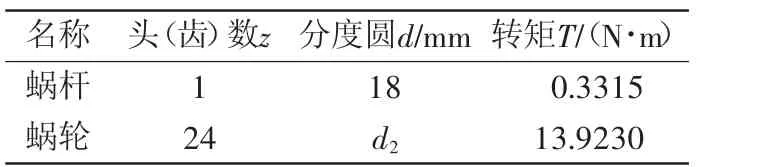

根据上述计算,所得结果如表3所示。

表3 直齿轮、蜗轮蜗杆力的计算

2 阀门执行器箱体结构强度计算

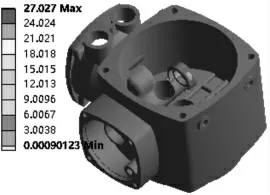

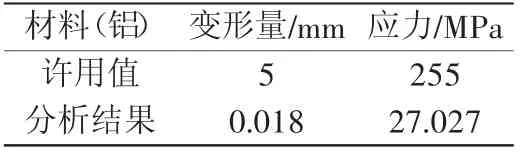

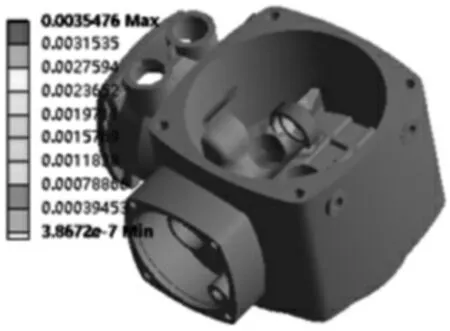

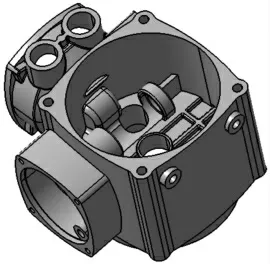

目前市场上大部分矿用阀门执行器的材料为铸铝,在CATIA建模软件里建立箱体的三维模型,如图2所示。

图2 原阀门执行器箱体模型

导入ANSYS 有限元计算,材料为铝,铝的弹性模量为71 GPa,密度为2.77×103kg·m3,泊松比为0.33,根据表3所示的直齿轮、蜗轮蜗杆所受的圆周力、径向力、轴向力来添加载荷,计算结果如图3、图4所示,最大变形为0.018 mm,最大应力为27.027 MPa,而铸铝材料的极限变形为5 mm,极限应力为255 MPa。

图3 原阀门执行器箱体的变形

图4 原阀门执行器箱体的应力

由此可见,此阀门执行器的箱体结构强度足够,并且富余很多,对比结果如表4所示。

表4 分析结果的比较

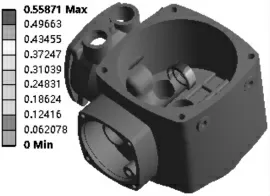

3 塑料箱体结构强度计算

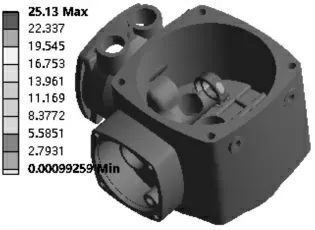

由表4可得,材料为铸铝时,结构强度富余很多,为了降低生产成本,可选用生产成本低的塑料ABS材料替代,塑料ABS的参数:弹性模量为2.39 GPa,密度1100 kg/m3,泊松比为0.399。通过有限元计算得到最大变形为0.558 mm、最大应力为25.13 MPa、最大应变为1%,分别如图5、图6、图7所示。

图5 材料为塑料时的形变

图6 材料为塑料时的应力

图7 材料为塑料时的应变

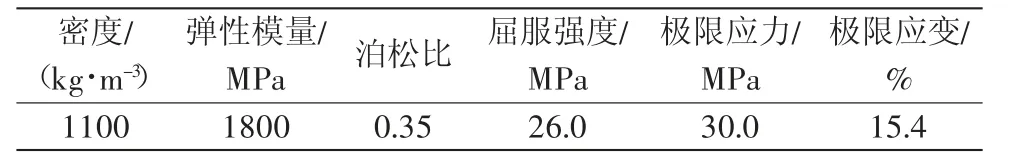

塑料结构屈服应力为26 MPa,然而计算出塑料箱体的最大应力为25.13 MPa,通过对比箱体结构强度不足,表5为塑料材料箱体结构的参数。

表5 塑料件材料ASTM参数

4 塑料箱体结构局部优化

经过计算,当材料为塑料时,塑料结构屈服应力为26 MPa,如表5所示,计算出所设计的阀门执行器塑料箱体最大应力为25.13 MPa,通过对比可知箱体结构强度不足。

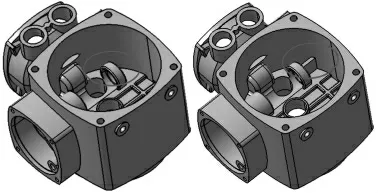

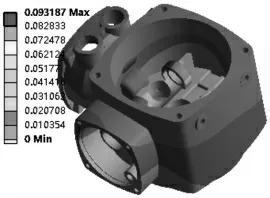

通过反复研究发现,主要问题出现在箱体轴承壳部分,该处承担较大载荷,在箱体轴承壳的后面加一个厚度为5 mm的加强筋,如图8所示,对此结构重新进行有限元计算。如图9、图10、图11所示,最大变形为0.093 mm,最大应力为7 MPa,最大应变为0.35%。相对于最大应力26 MPa,此结构完全满足强度要求。

图8 添加加强筋的模型

图9 添加后的形变

图10 添加后的应力

图11 添加后的应变

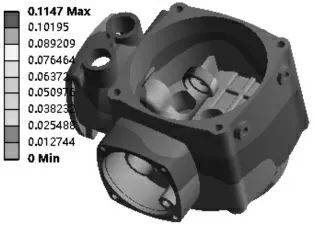

5 塑料箱体结构轻量化设计

为了缩减生产成本,在满足强度的基础上把侧壁厚度减薄,再次进行有限元分析。

减薄的三维模型如图12所示,将原来的7.5 mm缩减到3.5 mm,质量从1.25 kg减为1.05 kg,质量减轻了16%。分析结果为:图13最大变形为0.11 mm,图14最大应力为6.39 MPa,图15最大应变为0.3%。将计算结果与表5对比后可知,该结构满足强度要求。

图12 减薄后的模型

图13 减薄后的形变

图14 减薄后的应力

图15 减薄后的应变

6 结论

1)通过有限元分析可知,阀门执行器箱体材料为铝时的箱体结构强度最大应力为27 MPa,远低于铸铝强度极限255 MPa。材料为铝时,箱体结构强度充足,将材料替换为塑料ABS后进行有限元分析。

2)为了加强塑料箱体结构强度,在轴承壳的后面添加5 mm加强筋结构,再次进行ANSYS有限元分析,并验证改进设计的可行性。

3)为了减少生产成本,在满足强度的基础下将侧壁减薄,通过有限元计算优化后,结构满足强度要求,质量减轻16%,大大降低了生产成本。