颗粒增强高熵基复合材料成形及其摩擦学性能研究进展

王汝江,叶国晨,解昊田,单彩霞,唐跃跃,许泉,陈正

塑性成形

颗粒增强高熵基复合材料成形及其摩擦学性能研究进展

王汝江1,叶国晨2,解昊田1,单彩霞1,唐跃跃2,许泉2,陈正1

(1.中国矿业大学 材料与物理学院,江苏 徐州 221116;2.江苏威拉里新材料科技有限公司,江苏 徐州 221000)

高熵合金是近十几年新发展起来的一种全新概念的多元合金,其在物理、化学性能和力学性能方面有很多优点,为了解决高熵合金在摩擦磨损应用方面的局限性,提高其综合力学性能,以高熵合金为基体加入增强相合成的复合材料(HEAMCs)成为金属领域研究的热点。基于此,根据研究现状综述了不同HEAMCs的制备成形方法,从制备方法的优缺点对粉末冶金法、熔炼法、激光熔覆法进行了详细的分析。归纳了HEAMCs中纳米细晶强化及第二相协同强化两个方面的强化机制,分别概括了室温和高温情况下HEAMCs的摩擦磨损性能的研究,最后对HEAMCs目前所面临的挑战及未来的发展进行了讨论和展望。

高熵基复合材料;制备方法;强化机制;摩擦磨损性能

高熵合金是一种新型金属材料,这一概念最早由台湾学者叶均蔚及其团队在对一系列等原子比和近等原子比的多组元合金进行研究后提出。高熵合金由5种或5种以上的元素组成,其中各元素的原子数分数在5%~35%之间[1]。这种多元素混合的组成方式使合金具有高混合熵,抑制形成金属间化合物,物相组成趋向于简单固溶体结构。独特的晶体结构使高熵合金具有高熵效应、迟滞扩散效应、晶格畸变效应及鸡尾酒效应,这些效应赋予了合金优异的性能,如高强度、高硬度、良好的延展性、耐腐蚀性、热稳定性、耐磨性等[2-4]。优异的性能使高熵合金在航空航天、模具、刀具等工业领域得到了广泛应用。

复合材料是由2种或2种以上物理和化学性质不同的物质组合而成的一种多相新型材料,按照基体类型可以分为2类:(1)金属基复合材料,比如铝合金、镍合金等;(2)非金属基复合材料,比如玻璃纤维等[5]。复合材料中的增强相主要有颗粒、纤维及混合增强相,相较于纤维作为增强相会导致性能各向异性从而限制其应用,颗粒增强的复合材料制备成本更低且工艺更加简单。除了外加增强相以外,还有一类原位生成增强相的自生复合材料,如共晶高熵合金是高熵合金与原位形成的复合结构相结合而成的复合材料[6]。近年来,为了提高合金的耐磨性,越来越多的研究选择综合力学性能良好的高熵合金为基体,外加或自生增强相组合成复合材料,通过纳米强化和第二相协同强化可以进一步改善高熵合金的摩擦磨损性能。

高熵合金基复合材料(High‒Entropy‒Alloy‒Matrix Composites,HEAMCs)的研究及发展满足了更多恶劣工作条件下的需求,各种性能的叠加使材料已有性能得到提高或是进一步获得新的特性。例如,文献[7]采用激光熔覆方法制备了WC颗粒增强的FeCoCrNiCu高熵合金基复合材料涂层,研究了WC的添加对涂层力学性能的影响,结果表明,WC增强后的涂层强度、硬度远优于基体。文中首先介绍了不同HEAMCs的制备方法,其次从纳米强化和第二相协同强化两个方面分析了HEAMCs的强化机制,然后分别阐述了室温和高温条件下HEAMCs摩擦磨损机理和性能的研究,最后对HEAMCs存在的不足及发展进行讨论和展望。

1 复合材料的制备成形方法

文中主要介绍的是以高熵合金为基体,外加或自生碳化物、氧化物等颗粒作为增强相制备而成的复合材料。HEAMCs的制备方法主要有粉末冶金法、熔炼法,此外还使用激光熔覆工艺制备HEAMCs涂层。近年来典型的复合材料基体体系、增强相及制备工艺如表1所示。

1.1 粉末冶金法

粉末冶金法(Powder Metallurgy,PM)是指多种元素粉末混合均匀后在球磨机中球磨充分再进行烧结致密化的一种工艺[8]。球磨前应在球磨罐中加入合适的分散剂,避免粉末团聚严重,排净空气后再充入氩气等惰性保护气体。球磨过程中,粉末在球磨罐中高速运转,与磨球及罐壁进行碰撞,粉末之间不停地发生焊合、粉碎,直至粉末不断细化甚至达到纳米级。

表1 近年来典型的复合材料基体体系、增强相及制备工艺

Tab.1 Typical matrix system, reinforced phase and preparation process of composites in recent years

粉末冶金法对于基体和增强材料的限制要求较少,且容易对增强相的体积分数进行控制,相对于普通的铸造技术而言,经过机械合金(Mechanical Alloying,MA)加工之后,增强材料将分布得更加均匀。在机械合金化后[9],粉末需要进行烧结,使样品固结成形。烧结方法因工艺的不同分为多种,常用的有热等静压烧结法和放电等离子烧结法。

在热等静压烧结法(Hot Isostatic Pressing Sintering,HIP)的制备过程中,粉末受各向均衡的气体压力,在高温高压的同时作用下完成粉末固结。粉末在烧结过程中受到各向同性的压力[10],所以烧结后的组织致密、均匀;HIP的烧结温度低、烧结时间短,可以降低有害的界面反应,这些优点都使热等静压固结后的样品的性能得到提高。Pandey等[11]采用HIP制备了含不同体积分数Cr3C2的FeCoCrNiMn基复合材料,分析增强相与基体之间的界面反应,通过销-盘摩擦磨损实验来研究磨损机制,结果表明适当的界面反应有利于增强相与基体间的结合及Cr3C2在含量较少时材料耐磨性已经显著提高。尽管HIP制备材料具有以上介绍的优点,但是此方法也有设备昂贵、运行成本高等缺点。

放电等离子烧结法(Spark Plasma Sintering,SPS)是将粉末装入石墨或其他材质制成的模具内,在电场、压力、温度共同作用下使粉末快速烧结成固体[12]。粉末颗粒间在电场的作用下发生放电,可以在短时间内快速实现致密化,不仅节约时间、提高制备效率,而且烧结温度低,可以很好地抑制所得烧结体晶粒长大,提高其性能。Zhou等[13]采用SPS制备了WC/AlFeCoNiCrTi高熵基复合材料及WC/Co金属基复合材料,并对两者的性能进行了比较分析。结果表明,WC/20%(质量分数)AlFeCoNiCrTi的硬度为2 231HV,断裂韧度可达8.33 MPa·m1/2,而抗压强度则高达5 219 MPa,力学性能远优于WC/20%(质量分数)Co合金。除了上述优点之外,SPS过程中放电产生的高能粒子会撞击颗粒间的接触部分,使物质蒸发,达到净化和活化颗粒表面的作用[14],多用于制备需要粉体致密且界面清洁的固体材料,被认为是具有发展潜力的新兴技术。

1.2 熔炼法

熔炼法包括真空电弧熔炼法(Vacuum Arc Melting,VAM)和真空感应熔炼法(Vacuum Induction Melting,VIM)[15],使用熔炼法制备的复合材料中增强相通常在基体中原位自生。原位自生的原理是使不同元素或者化合物之间在一定的条件下发生化学反应,在基体中产生一种或者几种颗粒作为增强相加强基体,提高基体的强度或耐磨性等性能。增强体一般是具有高硬度、高弹性模量和高温强度的陶瓷颗粒,如碳化物、氮化物、硼化物等,其往往同Al、Mg、Cu等金属复合,得到性能优良的材料。

与粉末冶金法的直接加入不同,原位自生过程中的增强颗粒是在基体内形核然后长大的。原位生成颗粒的过程中,增强颗粒的尺寸受形核点数目、粗化速率和生长速率的控制,而这些速率又进一步取决于增强颗粒中元素的扩散系数和增强颗粒/基体间的界面能[16]。例如,Wu等[17]采用VIM在FeCrNiCuV0.1高熵合金基体上原位合成了TiC增强颗粒以形成复合材料,材料具有较高的抗拉强度(1 006.5 MPa)和良好的延展性(15.6%)。Zhang等[18]采用VAM原位合成了TiC(体积分数分别为5%、10%、15%)颗粒增强CoCrFeNi高熵合金基复合材料。研究发现,在炉冷的情况下,体积分数5% TiC的试样增强颗粒沿晶界形成。随着TiC体积分数的增加,增强相产生的强化效应使抗拉强度值和硬度值随之升高。Xu等[19]采用VAM制备了NbMoTiVSix共晶高熵合金,并研究了其组织性能。结果表明,随着Si含量的增加,晶界处形成了由BCC相和硅化合物组成的共晶组织。在晶界强化的作用下,合金的屈服强度从1 141.5 MPa提高至2 093.1 MPa。相较于其他制备方法,增强相原位自生的制备方法有不同的优势,由于增强颗粒是从基体中形核、长大、析出的,因此避免了像粉末冶金法那样在外加颗粒过程中易引入杂质元素进而引起有害界面反应,使增强相颗粒和基体有良好的润湿性,加强两者之间的界面结合。

1.3 激光熔覆法

上述几种方法通常用来制备块体高熵基复合材料,但是原料元素种类多、价格昂贵,易造成资源浪费[20],因此,为了降低成本,采用激光熔覆法制备的高熵基复合材料涂层应运而生。该技术具有加热温度高、冷却速度快等优点,用此方法制备得到的涂层具有较高的强度、良好的耐疲劳性、优异的热稳定性等性能。安旭龙等[21]采用激光熔覆工艺在Q235钢基体上制备了WC/FeCoCrTiSi高熵基复合材料涂层,研究分析了WC颗粒对涂层组织结构及性能的影响。结果表明,添加WC增强颗粒后,涂层晶粒细化,且形成了大量的金属间化合物,如TiCo3、Co1.07Fe18.93。涂层平均硬度提高了23%,摩擦因数和磨损率减小,耐磨性能显著提高。

2 高熵基复合材料的强化机制

高熵基复合材料的强韧化一方面可以通过改变内部组织结构来实现,另一方面也可以通过渗碳、镀膜等表面处理来实现[37]。以下主要介绍通过改变内部组织产生纳米细晶强化效应和第二相协同强化效应来实现强韧化,达到改善性能的目的。

2.1 纳米强化

纳米复合材料是指纳米尺度范围内的增强相均匀分布在基体上形成的材料[38]。与传统的复合材料不同,纳米尺度的增强相与基体材料间的界面数量增加,使界面自由能增加,引起尺寸效应与界面效应[39],提高了纳米材料的强度与其他性能。特殊的效应增强了纳米材料的研究价值,同时其独特的强化机理也引起了学者们的广泛研究。

在纳米复合材料中加入细化的纳米级增强相使晶界数量增加,阻碍位错运动,细化基体晶粒,使材料强度、硬度显著提高。屈服强度与晶粒尺寸之间的关系满足Hall‒Petch方程[40]。

采用粉末冶金法制备纳米复合材料,将增强颗粒长时间球磨至纳米尺度后同基体材料进行烧结,对其强化机制进行研究。结果表明,由于增强相尺寸细小,导致尺寸效应与界面效应的产生,引起纳米细晶强化和弥散强化,提高了材料性能。

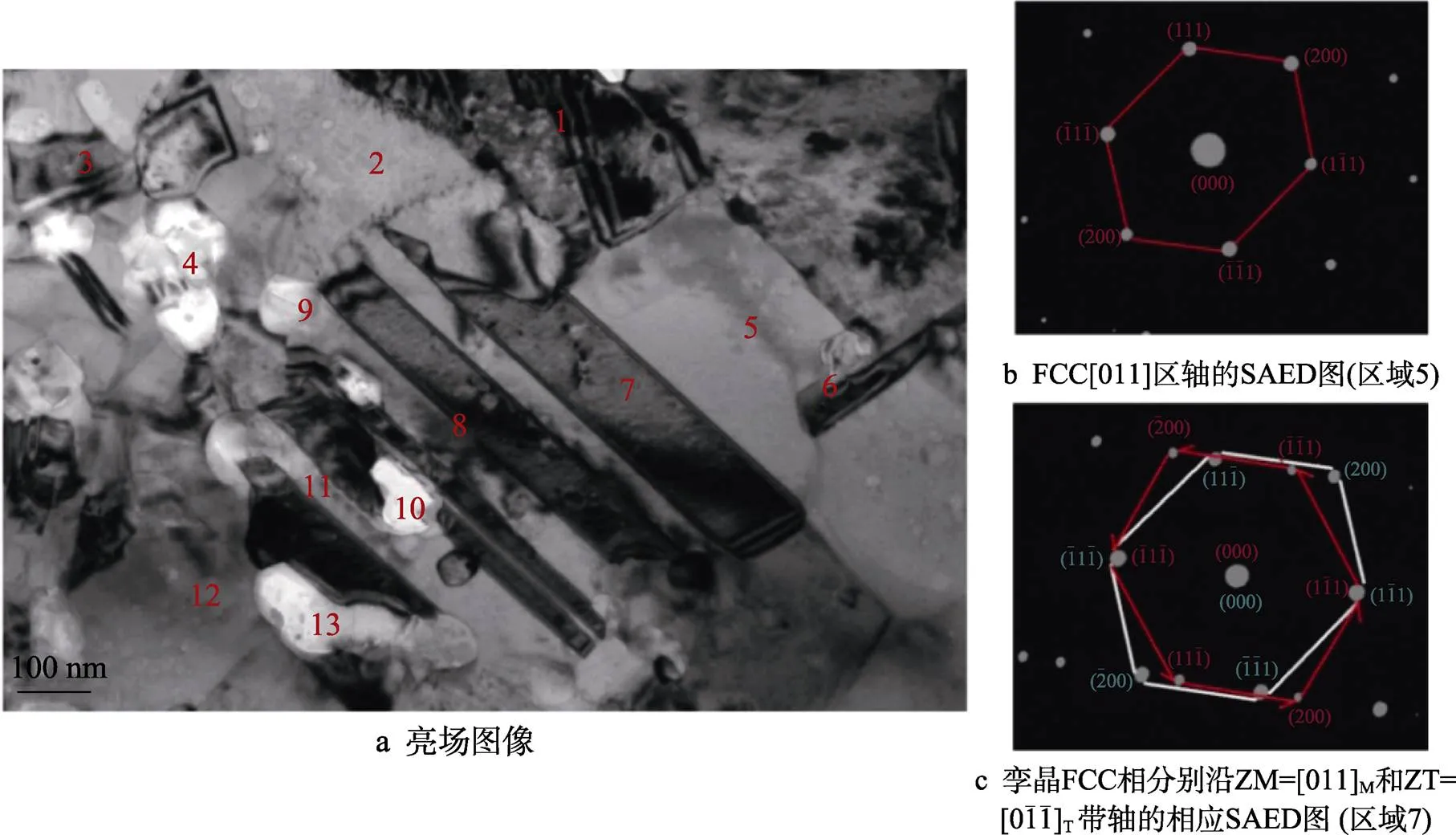

Yang等[41]采用机械合金化和放电等离子烧结法制备了增强相为Al2O3纳米级颗粒、基体为Al0.4FeCrCoNi1.2Ti0.3高熵合金的复合材料,并研究了Al2O3质量分数为12%的复合材料的显微组织结构和力学性能。观察到材料烧结后的物相主要有FCC相、BCC相和Al2O3相,如图1所示,可以发现,HEACs中有许多孪晶结构存在。性能试验结果表明,在Al2O3质量分数为12%的复合材料中,纳米级Al2O3颗粒不仅有效强化基体而且诱发变形孪晶,所以其断裂强度、塑性应变和维氏硬度分别达到(2 250±10)MPa、(20.0±0.50)%和(743±12)HV,综合性能显著提高。Szklarz等[23]以CoCrFeMnNi高熵合金为基体,加入直径为20~50 nm的球形SiC纳米颗粒为增强相,采用机械合金化后热等静压烧结的方法制备新型高熵合金基纳米复合材料。试样在1 000 ℃下反应15 min后,基体中的晶体结构为FCC相固溶体、微量的M23C6/M7C3(M为Cr、Fe、Co)和σ相,SiC纳米颗粒在基体的晶界上均匀分布。在添加5%(体积分数)SiC纳米颗粒后,CoCrFeMnNi基体室温下屈服强度由1 180 MPa提高到1 480 MPa。

除了直接外加细化至纳米级的增强相以外,也有一些学者采用不同的制备方法使第二相纳米颗粒在基体中析出,对比上一种制备方法,强化机制中增加了纳米析出强化。Wang等[42]采用粉末冶金法在Ni1.5CoFeCu0.8Al0.2V0.5高熵合金基体上原位合成了不同体积分数(5%、10%、15%)的VC增强颗粒,颗粒的分布情况如图2中SEM组织形貌图所示,结果表明,VC的体积分数为10%时,复合材料的力学性能最好,性能的提高是因为原位合成的VC纳米颗粒分布均匀,引起了晶界强化和弥散强化。付志强[33]以CoNiFeAl0.4Ti0.6高熵合金作为基体,将TiC颗粒分别用粉末冶金法和原位合成法制备成纳米复合材料,力学性能试验结果表明,粉末冶金法制备的试样压缩强度比CoNiFeAl0.4Ti0.6基体提高了8.7%,维氏硬度提高了4.7%,而TiC原位生成的试样压缩强度提高了11.4%,维氏硬度提高了9.1%,由此可以看出,原位生成法制备的材料性能更好。分析2种不同方法制备的材料的强化机制可知,导致上述不同性能的原因是原位合成TiC的试样除了具有与粉末冶金法制备的试样相同的晶界强化和弥散强化以外,还增加了析出强化。

图1 HEAC的TEM图像和SAED图像[41]

图2 不同体积分数VC的Ni1.5CoFeCu0.8Al0.2V0.5复合材料在1 000倍和10 000倍放大率下的SEM‒BSE图像[42]

2.2 第二相协同强化

从目前已报道的文献研究来看,在高熵合金中作为增强相的材料主要有3种:高强度、高硬度的陶瓷颗粒,如TiC、TiN、TiB2、SiC、NbC、TaC、ZrO2和Al2O3等;耐磨性、耐腐蚀性好的碳化物颗粒,如WC等;在极少数研究中将金属单质作为增强相[43],比如W、Pb等。选择不同的增强相会给材料性能带来不同的影响,其次还应考虑其与基体之间的润湿性和界面结合情况(控制有害界面反应)等[44],使增强颗粒与界面更好地结合、在基体上分布得更加均匀,才能更有效地提高材料性能。

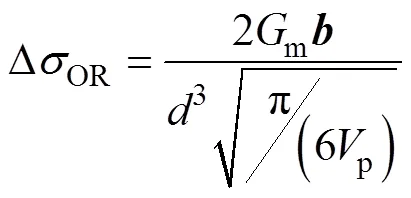

复合材料中的增强第二相能够有效阻碍位错运动,位错受阻后形成位错环,产生强化效果。此机制引起的强化效应由式(2)表示[45]。

显著的强化效果与高熵合金基体的固溶强化和迟滞扩散效应相协同,产生第二相协同强化,有力提高了高熵合金的综合力学性能。董世知等[46]利用氩弧熔覆技术制备了WC/Al2O3‒FeAlCoCrCuTi0.4高熵基复合材料涂层,通过各种测试方法探究了WC和Al2O3增强颗粒的添加对FeAlCoCrCuTi0.4高熵合金涂层显微组织和性能的影响。结果表明,WC和Al2O3的添加显著降低了涂层稀释率,是因为所添加的WC和Al2O3颗粒熔点高于FeAlCoCrCuTi0.4中各元素的平均熔点,颗粒吸收的热量较大,导致传送至基体的热量相对减少。添加WC后,WC颗粒在高温下分解为W和C原子,原子半径间的差异引起晶格畸变,晶粒细化明显,产生固溶强化,而未分解的WC均匀分布在涂层中,产生弥散强化,在两种强化效应的协同强化作用下,涂层硬度达到685.8HV,耐磨性比FeAlCoCrCuTi0.4高熵合金涂层提高了2倍。

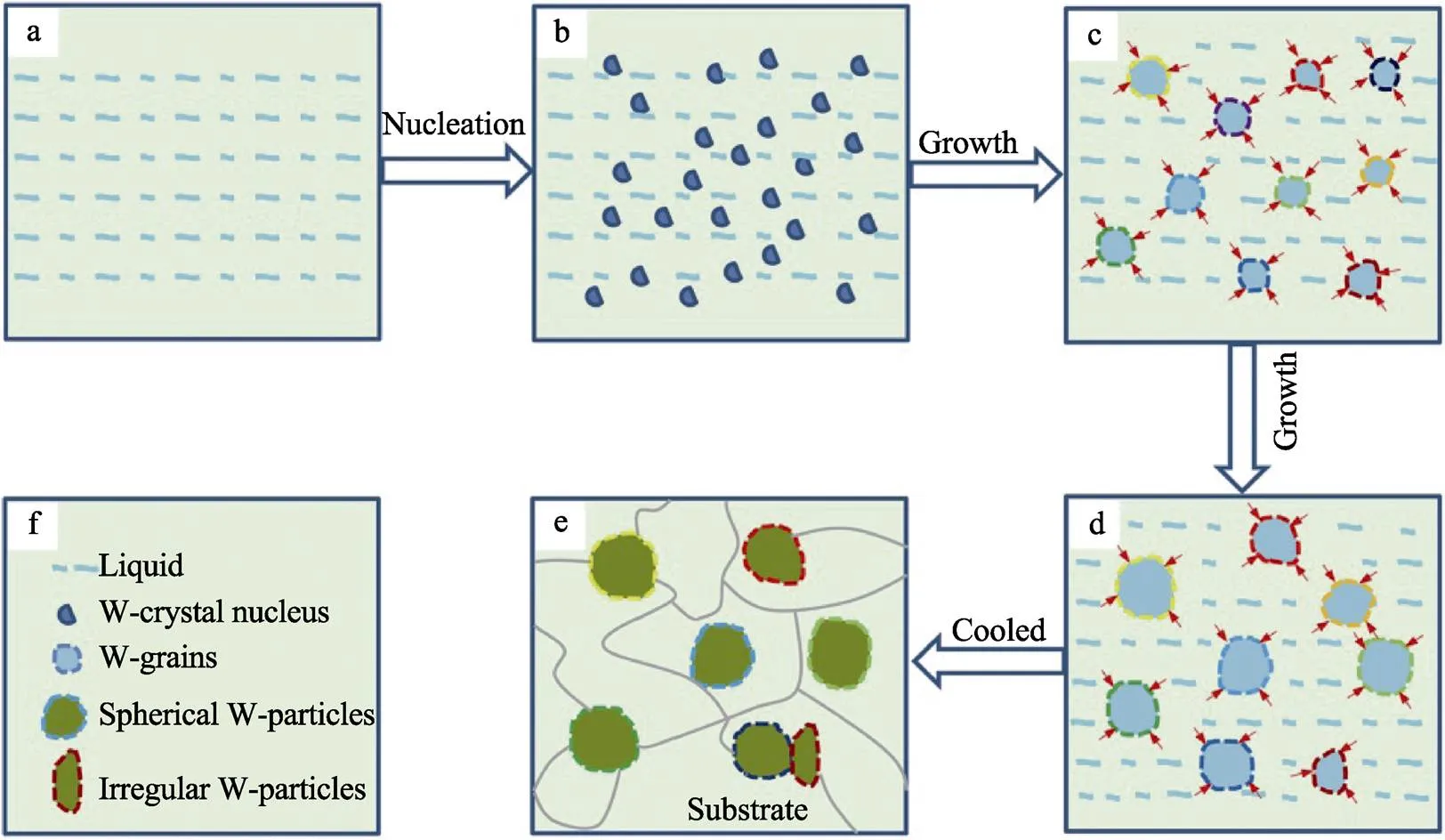

Chen等[47]采用热反应工艺制备了体积分数30%的W/FeNiMnAlW高熵合金基复合材料,探讨了近球形钨颗粒的形成机理,如图3所示。热反应结束后温度迅速下降,在界面前沿形成了很大的过冷度,W颗粒开始形核,如图3b所示。如图3c所示,当晶核尺寸达到临界晶核半径时,晶粒开始生长。由于W元素与其他几种元素之间的熔点差异较大,因此在整个晶粒生长过程中,体积能量(周围合金溶液对红色箭头标记的W颗粒的压力)占主导地位,因此晶粒在生长过程中主要以近球形方式生长,如图3d所示,最终形成图3e所示的近球形W颗粒。复合材料中W增强颗粒、B2相和FCC相的硬度分别为681.48、533.82、286.70HV。W/FeNiMnAlW复合材料的屈服强度0.2为1 241 Mpa,最大抗压强度max为2 530 MPa,最大塑性应变p大于15%。优异的力学性能主要归因于FCC相与B2相产生的固溶强化及W颗粒均匀分布产生的弥散强化。

图3 近球形W颗粒的形成机理[47]

3 高熵基复合材料的摩擦性能

颗粒增强高熵合金基复合材料在作为耐磨零件材料和高温结构件材料方面有着巨大潜力,通过在高熵合金基体上添加陶瓷颗粒、碳化物颗粒等增强相并采用不同的方法制备材料,可以提高高熵合金的耐磨性。耐磨损性能的好坏通过摩擦磨损试验测试中摩擦因数及磨损率的高低来综合评价,通常来说,摩擦因数值越低,磨损率越小,材料的耐磨性越好。

3.1 室温摩擦磨损性能

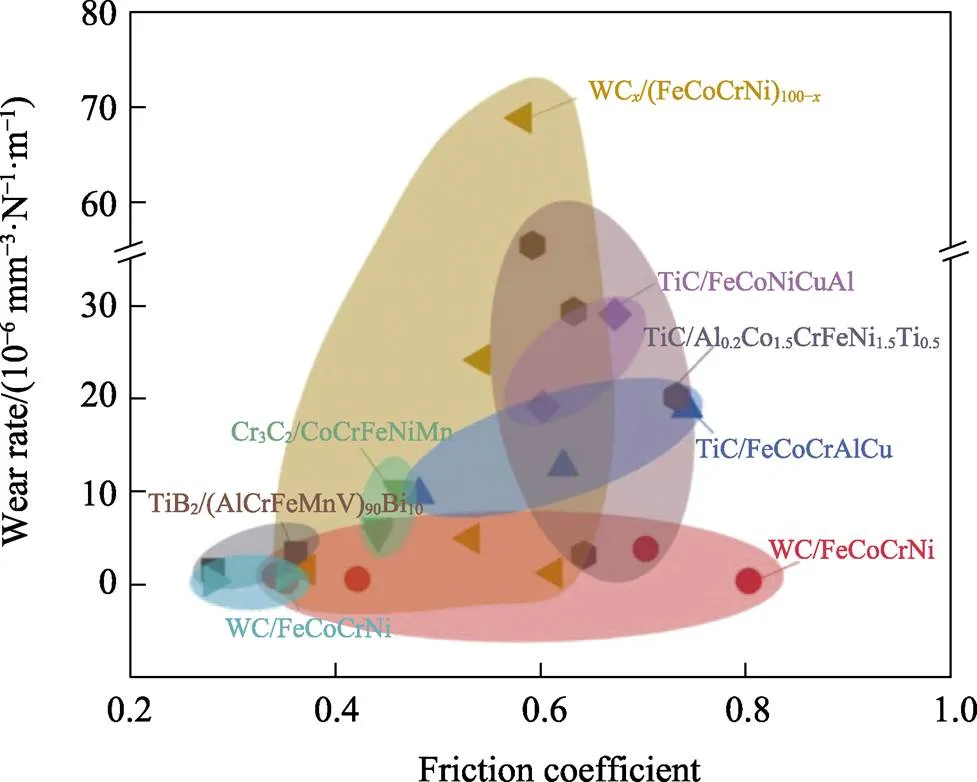

关于HEAMs的耐磨性能研究普遍集中在室温条件下,目前公开报道的高熵合金基复合材料在室温下的摩擦因数和磨损率如图4所示。可以看出,大部分材料的摩擦因数主要集中在0.28~0.85之间,磨损率分布在0.3×10‒6~68.9×10‒6mm‒3/N·m[48]。在摩擦磨损过程中,增强相的加入对高熵基复合材料起到了分散载荷、支撑摩擦力的作用,保护基体材料避免过度磨损,从而拥有比其他合金更为优异的耐磨性能。

摩擦磨损的过程非常复杂,是机械和化学的共同作用,因此,根据磨损表面的不同特征将磨损机制概括为4种形式:磨粒磨损、黏着磨损、疲劳磨损和腐蚀磨损。

Zhou等[49]采用放电等离子烧结工艺制备了(FeCoCrNi)1-x(WC)高熵合金基复合材料,对其耐摩擦磨损性能进行了研究分析。结果表明,在室温温度下,随着WC含量的增加,(FeCoCrNi)1-x(WC)复合材料的硬度从603HV提高到768 HV,主要是因为富W和富Cr碳化物的存在导致了协同强化效应。硬度的显著提高使材料的耐磨性也得到改善,摩擦因数随WC含量的增加先增大后减小,而磨损率随WC含量的增加而增大。磨损机理从低WC含量复合材料的粘着磨损转变为高WC含量复合材料的磨粒磨损。

图4 高熵合金基复合材料室温下的摩擦因数和磨损率[48]

Cheng等[50]原位合成了TiC‒TiB2增强颗粒,以CoCrCuFeNi高熵合金作为基体制备了复合涂层,并研究了添加CoCrCuFeNi(TiC,TiB2)(为摩尔比,0.1≤≤0.5)对涂层结构和力学性能的影响。结果表明,当0.1≤≤0.2时,涂层材料由FCC相、BCC相及TiC组成,CoCrCuFeNi(TiC,TiB2)0.1涂层的硬度和弹性模量分别为4.19HV和234 GPa;当0.3≤≤0.5时,在由FCC相和BCC相组成的基体中TiC和TiB2两相的含量增加,力学性能得到进一步改善,CoCrCuFeNi(TiC,TiB2)0.5涂层的=9.14HV,= 261 GPa。在摩擦磨损试验过程中,TiC‒TiB2双相增强颗粒共同起承重作用,由于增强相与基体硬度的差异使TiC‒TiB2相周围的HEA基体首先磨损,导致增强颗粒突出,减小摩擦副之间的接触面积,摩擦因数下降。此外,涂层磨损形貌显示,没有脆性裂纹或大量碎屑形成,表明颗粒与基体具有良好的冶金结合。

3.2 高温摩擦磨损性能

在高温环境中,高熵基复合材料不仅要具有良好的耐高温磨损性能,更需要有优异的抗高温氧化性能。在摩擦磨损过程中,由于温度的升高加速了复合材料磨损表面的化学反应及元素扩散[51],使表面生成了一层氧化层,既起到保护作用,提高了抗氧化性能,又起到润滑作用,进一步改善了材料的耐磨性能。

Guo等[11]采用放电等离子烧结技术制备了不同质量分数的Cr3C2增强颗粒,以CoCrFeNiMn高熵合金作为基体合成了复合材料。研究发现,随着Cr3C2增强相含量的增加,硬度和屈服强度随之提高,断裂韧性下降。使用球盘式高温摩擦磨损试验机进行试验,探究了复合材料在室温、200 ℃和800 ℃下的摩擦磨损性能及磨损机制。结果表明,摩擦因数随Cr3C2增强颗粒含量的增加呈下降趋势,磨损率随温度的升高而降低,主要原因是高温下基体的软化以及生成了具有润滑作用的氧化层。CoCrFeNiMn高熵合金基复合材料在室温至400 ℃时的磨损机制主要为磨粒磨损和粘着磨损,温度超过400 ℃后磨损机制转变为氧化磨损。

Liu等[30]以AISI1045钢作为基体,使用激光熔覆工艺制备了TiC/AlCoCrFeNiTix复合材料涂层,TiC是原位合成的纳米级增强颗粒。当TiC增强颗粒的体积分数达到2.6%时,由于Ti元素易溶解在Al-Ni固溶相中,使晶粒细化,产生固溶强化,在弥散强化、细晶强化等强化效应的共同作用下,熔覆TiC/AlCoCrFeNiTi涂层的材料力学性能最好,相较于AISI1045钢,其平均显微硬度提高到860.1HV。使用高温摩擦磨损试验机在25和600 ℃下测试了涂层的耐磨性能,并进行了表面磨损微观形貌和成分分析,结果表明,在600 ℃下,涂层的磨损机制除粘着磨损外,还发生了氧化磨损,氧化产物为Al2O3、CoO、Cr2O3、Fe2O3、Fe3O4和NiO。计算室温(25 ℃)和高温(600 ℃)下不同Ti含量涂层的体积磨损率,如图5所示,可以看出,TiC/AlCoCrFeNiTi1.0复合材料涂层具有最佳的耐磨性。

图5 涂层在室温和高温下的体积磨损率[30]

4 结语

HEAMCs作为一种新型的金属基复合材料,经过多年的研究,从制备方法、增强相类型、基体材料体系到机理、性能等各方面的理论分析已经被不断地发展和完善,相较于传统金属材料,其应用到的领域逐渐扩大,但是仍存在着一些问题有待解决。

1)目前高熵合金基复合材料中添加的增强相大多数为陶瓷颗粒、碳化物颗粒,很少有关于纤维或者其他种类材料作为增强相的研究,且复合材料中的高熵合金体系也仅十几种,因此,需要进一步扩展增强相的类型及高熵合金体系的种类。

2)高熵基复合材料中增强相与基体的良好结合需要充分考虑两者之间的润湿性及界面反应,界面反应比较复杂且界面反应过度反而会不利于提升材料性能。当前如何有效控制界面反应的相关理论还不够充足,需要更多的研究来提出有效的控制方法。

3)强度和韧性是材料力学性能的两个重要指标,在高熵基复合材料中增强相产生的强化效应使强度、硬度得到有力的提升,但是往往伴随着材料韧性的下降。因此,只有使材料的强度和韧性达到平衡,才能更好地突破其应用范围。

4)摩擦磨损的过程非常复杂,严重的磨损会造成零件失效,影响使用。高熵基复合材料作为优异的耐磨材料,其室温及高温摩擦磨损性能受到越来越多的关注,但是相关的磨损机制理论不够完善。可以通过更多测试手段对磨损表面进行更全面的分析探究,增强理论指导,从而避免工件失效。

[1] YEH J W, CHEN S K, LIN S J, et al. Nanostructured High-Entropy Alloys with Multiple Principal Elements: Novel Alloy Design Concepts and Outcomes[J]. Advanced Engineering Materials, 2004, 6(5): 299-303.

[2] ZHANG Yong, ZUO Ting-ting, TANG Zhi, et al. Microstructures and Properties of High-Entropy Alloys[J]. Progress in Materials Science, 2014, 61: 1-93.

[3] MIRACLE D B, SENKOV O N. A Critical Review of High Entropy Alloys and Related Concepts[J]. Acta Materialia, 2017, 122: 448-511.

[4] SENKOV O N, MIRACLE D B, CHAPUT K J, et al. Development and Exploration of Refractory High Entropy Alloys—A review[J]. Journal of Materials Research, 2018, 33(19): 3092-3128.

[5] BHARAT N, BOSE P S C. An Overview on the Effect of Reinforcement and Wear Behaviour of Metal Matrix Composites[J]. Materials Today: Proceedings, 2021, 46: 707-713.

[6] LU Yi-ping, DONG Yong, GUO Sheng, et al. A Promising New Class of High-Temperature Alloys: Eutectic High Entropy Alloys[J]. Scientific Reports, 2014, 4: 6200.

[7] 黄祖凤, 张冲, 唐群华, 等. WC颗粒对激光熔覆FeCoCrNiCu高熵合金涂层组织与硬度的影响[J]. 中国表面工程, 2013, 26(1): 13-19.

HUANG Zu-feng, ZHANG Chong, TANG Qun-hua, et al. Effects of WC Particles on the Microstructure and Hardness of FeCoCrNiCu High-Entropy Alloy Coating Prepared by Laser Cladding[J]. China Surface Engineering, 2013, 26(1): 13-19.

[8] CHAIRA D. Powder Metallurgy Routes for Composite Materials Production[M]//Encyclopedia of Materials: Composites. Amsterdam: Elsevier, 2021: 588-604.

[9] SURYANARAYANA C. Mechanical Alloying and Milling[J]. Progress in Materials Science, 2001, 46(1/2): 1-184.

[10] MANOHAR G, PANDEY K M, MAITY S R. MANOHAR G, et al. Effect of Sintering Mechanisms on Mechanical Properties of AA7075/B4C Composite Fabricated by Powder Metallurgy Techniques[J]. Ceramics International, 2021, 47(11): 15147-15154.

[11] GUO Zhi-ming, ZHANG Ai-jun, HAN Jie-sheng, et al. Microstructure, Mechanical and Tribological Properties of CoCrFeNiMn High Entropy Alloy Matrix Composites with Addition of Cr3C2[J]. Tribology International, 2020, 151: 106436.

[12] MENDOZA-DUARTE J M, ESTRADA-GUEL I, CARREÑO-GALLARDO C, et al. Study of Al Composites Prepared by High-Energy Ball Milling; Effect of Processing Conditions[J]. Journal of Alloys and Compounds, 2015, 643: S172-S177.

[13] ZHOU P F, XIAO D H, YUAN T C. Comparison between Ultrafine-Grained WC-Co and WC-HEA-Cemented Carbides[J]. Powder Metallurgy, 2017, 60(1): 1-6.

[14] AĞAOĞULLARı D. Effects of ZrC Content and Mechanical Alloying on the Microstructural and Mechanical Properties of Hypoeutectic Al-7 wt.% Si Composites Prepared by Spark Plasma Sintering[J]. Ceramics International, 2019, 45(10): 13257-13268.

[15] GOPINATH V M, ARULVEL S. A Review on the Steels, Alloys/High Entropy Alloys, Composites and Coatings used in High Temperature Wear Applications[J]. Materials Today: Proceedings, 2021, 43: 817-823.

[16] LU Wei-jie, ZHANG Di, ZHANG Xiao-nong, et al. Microstructural Characterization of TiB in in Situ Synthesized Titanium Matrix Composites Prepared by Common Casting Technique[J]. Journal of Alloys and Compounds, 2001, 327(1/2): 240-247.

[17] WU Hao, HUANG Si-rui, ZHU Cheng-yan, et al. Mechanical Properties of in-Situ TiC/FeCrNiCuV0.1High Entropy Alloy Matrix Composites[J]. Materials Letters, 2019, 257: 126729.

[18] ZHANG Ji-feng, JIA Ting, QIU Huan, et al. Effect of Cooling Rate upon the Microstructure and Mechanical Properties of in-Situ TiC Reinforced High Entropy Alloy CoCrFeNi[J]. Journal of Materials Science & Technology, 2020, 42: 122-129.

[19] XU Qin, CHEN De-zhi Z, TAN Chong-yang, et al. NbMoTiVSixRefractory High Entropy Alloys Strengthened by Forming BCC Phase and Silicide Eutectic Structure[J]. Journal of Materials Science & Technology, 2021, 60: 1-7.

[20] 马壮, 王倪, 王恩杰, 等. 高熵合金基复合材料研究进展[J]. 材料导报, 2015, 29(17): 140-143.

MA Zhuang, WANG Ni, WANG En-jie, et al. Progress in High-Entropy Alloy Composite Materials[J]. Materials Review, 2015, 29(17): 140-143.

[21] 安旭龙, 刘其斌. WC颗粒对激光熔覆高熵合金SiFeCoCrTi涂层的组织及性能的影响[J]. 稀有金属材料与工程, 2016, 45(9): 2424-2428.

AN Xu-long, LIU Qi-bin. Effect of WC Particles on Microstructure and Properties of High Entropy Alloy SiFeCoCrTi Coating Synthesized by Laser Cladding[J]. Rare Metal Materials and Engineering, 2016, 45(9): 2424-2428.

[22] WEI Liang, LIU Yong, LI Qian, et al. Effect of Roughness on General Corrosion and Pitting of (FeCoCrNi)0.89(WC)0.11High-Entropy Alloy Composite in 3.5 wt.% NaCl Solution[J]. Corrosion Science, 2019, 146: 44-57.

[23] SZKLARZ Z, LEKKI J, BOBROWSKI P, et al. The Effect of SiC Nanoparticles Addition on the Electrochemical Response of Mechanically Alloyed CoCrFeMnNi High Entropy Alloy[J]. Materials Chemistry and Physics, 2018, 215: 385-392.

[24] YADAV S, AGGRAWAL A, KUMAR A, et al. Effect of TiB2Addition on Wear Behavior of (AlCrFeMnV)90Bi10High Entropy Alloy Composite[J]. Tribology International, 2019, 132: 62-74.

[25] WANG Hao-jie, WU Zhi-yi, WU Hao, et al. In Situ TiC Particle-Reinforced FeCoCrNiCu High Entropy Alloy Matrix Composites by Induction Smelting[J]. Transactions of the Indian Institute of Metals, 2021, 74(2): 267-272.

[26] SUN Xiao-dong, ZHU He-guo, LI Jian-liang, et al. Influence of Aluminum Content on the Microstructure and Properties of the In-Situ TiC Reinforced AlxFeCoNiCu High Entropy Alloy Matrix Composites[J]. Materials Science and Engineering: A, 2019, 743: 540-545.

[27] WU Hao, HUANG Si-rui, ZHAO Chen-meng, et al. Microstructures and Mechanical Properties of In-Situ FeCrNiCu High Entropy Alloy Matrix Composites Reinforced with NbC Particles[J]. Intermetallics, 2020, 127: 106983.

[28] HUANG Si-rui, WU Hao, ZHU He-guo, et al. A Novel As-Cast NbTiC2/FeCrNiCu High Entropy Alloy Matrix Composite with Remarkable Tensile Properties[J]. Materials Letters, 2021, 283: 128918.

[29] FU Z Z, KOC R. Ultrafine TiB2-TiNiFeCrCoAl High-Entropy Alloy Composite with Enhanced Mechanical Properties[J]. Materials Science and Engineering: A, 2017, 702: 184-188.

[30] LIU Hao, LIU Jian, CHEN Pei-jian, et al. Microstructure and High Temperature Wear Behaviour of In-Situ TiC Reinforced AlCoCrFeNi-Based High-Entropy Alloy Composite Coatings Fabricated by Laser Cladding[J]. Optics & Laser Technology, 2019, 118: 140-150.

[31] LI Jin-feng, XIANG Shuo, LUAN Heng-wei, et al. Additive Manufacturing of High-Strength CrMnFeCoNi High-Entropy Alloys-Based Composites with WC Addition[J]. Journal of Materials Science & Technology, 2019, 35(11): 2430-2434.

[32] 张冲, 黄标, 戴品强. 退火处理对激光熔覆FeCoCrNiB/SiC高熵合金涂层组织与性能的影响[J]. 金属热处理, 2016, 41(9): 82-88.

ZHANG Chong, HUANG Biao, DAI Pin-qiang. Effect of Annealing on Microstructure and Properties of High Entropy FeCoCrNiB/SiC Alloy Coating Prepared by Laser Cladding[J]. Heat Treatment of Metals, 2016, 41(9): 82-88.

[33] 付志强. 纳米/超细晶CoNiFeAlTi系高熵合金及其复合材料的相形成与强化机制研究[D]. 广州: 华南理工大学, 2015.

FU Zhi-qiang. Phase Formation and Strengthening Mechanisms of Nano/Ultra-Fine Grained CoNiFeAlTi System High Entropy Alloys and Their Composites[D]. Guangzhou: South China University of Technology, 2015.

[34] 范啟超. AlFeCrNiCoCu系高熵合金及其复合材料组织及性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2011.

FAN Qi-chao. Research on Microstructure and Properties of AlFeCrNiCoCu High-Entropy Alloy Based Composites[D]. Harbin: Harbin Institute of Technology, 2011.

[35] ROGAL Ł, KALITA D, LIYTNSKA-DOBRZYNSKA L et al. CoCrFeMnNi High Entropy Alloy Matrix Nanocomposite with Addition of Al2O3[J]. Intermetallics, 2017, 86: 104-109.

[36] 王智慧, 王虎, 贺定勇, 等. 等离子熔覆原位自生NbC/高熵合金显微组织研究[J]. 稀有金属材料与工程, 2015, 44(12): 3156-3160.

WANG Zhi-hui, WANG Hu, HE Ding-yong, et al. Microstructure Characterization of In Situ NbC High Entropy Alloys by Plasma Cladding[J]. Rare Metal Materials and Engineering, 2015, 44(12): 3156-3160.

[37] 谭雅琴, 王晓明, 朱胜, 等. 高熵合金强韧化的研究进展[J]. 材料导报, 2020, 34(5): 5120-5126.

TAN Ya-qin, WANG Xiao-ming, ZHU Sheng, et al. Research Progress on Strengthening and Ductilizing High-Entropy Alloys[J]. Materials Reports, 2020, 34(5): 5120-5126.

[38] CASATI R, VEDANI M. Metal Matrix Composites Reinforced by Nano-Particles—A Review[J]. Metals, 2014, 4(1): 65-83.

[39] ZHOU W W, YAMAGUCHI T, KIKUCHI K, et al. Effectively Enhanced Load Transfer by Interfacial Reactions in Multi-walled Carbon Nanotube Reinforced Al Matrix Composites[J]. Acta Materialia, 2017, 125: 369-376.

[40] LIU W H, WU Y, HE J Y, et al. Grain Growth and the Hall-Petch Relationship in a High-Entropy FeCrNiCoMn Alloy[J]. Scripta Materialia, 2013, 68(7): 526-529.

[41] YANG Shao-feng, YAN Xing, YANG Kun, et al. Effect of the Addition of Nano-Al2O3on the Microstructure and Mechanical Properties of Twinned Al0.4FeCrCoNi1.2Ti0.3Alloys[J]. Vacuum, 2016, 131: 69-72.

[42] WANG Pei, REN Peng, CHENG Xing-wang, et al. Processing, Microstructure and Mechanical Properties of Ni1.5CoFeCu0.8Al0.2V0.5High Entropy Alloy Matrix Composites Reinforced by In Situ Synthesized Vanadium Carbides[J]. Materials Chemistry and Physics, 2021, 271: 124934.

[43] YADAV S, SARKAR S, Aggarwal A, et al. Wear and Mechanical Properties of Novel (CuCrFeTiZn)100-xPbxHigh Entropy Alloy Composite via Mechanical Alloying and Spark Plasma Sintering[J]. Wear, 2018, 410/411: 93-109.

[44] EICHNER E, HEINRICH S, SCHNEIDER G A. Influence of Particle Shape and Size on Mechanical Properties in Copper Polymer Composites[J]. Powder Technology, 2018, 339: 39-45.

[45] 聂金凤, 范勇, 赵磊, 等. 颗粒增强铝基复合材料强韧化机制的研究新进展[J]. 材料导报, 2021, 35(9): 9009-9015.

NIE Jin-feng, FAN Yong, ZHAO Lei, et al. Latest Research Progress on the Strengthening and Toughening Mechanism of Particle Reinforced Aluminum Matrix Composites[J]. Materials Reports, 2021, 35(9): 9009-9015.

[46] 董世知, 孟旭, 马壮, 等. WC和Al2O3对氩弧熔覆FeAlCoCrCuTi0.4高熵合金涂层组织和耐冲蚀性能影响[J]. 焊接学报, 2019, 40(7): 127-132.

DONG Shi-zhi, MENG Xu, MA Zhuang, et al. Effects of WC and Al2O3on the Microstructure and Erosion Wear Resistance of FeAlCoCrCuTi0.4High-Entropy Alloy Coating by Argon Arc Cladding[J]. Transactions of the China Welding Institution, 2019, 40(7): 127-132.

[47] CHEN Gang, LUO Tao, SHEN Shu-cheng et al. Tungsten Particles Reinforced High Entropy Alloy Matrix Composite Prepared by In Situ Reaction[J]. Journal of Alloys and Compounds, 2021, 862: 158037.

[48] 陈刚, 罗涛, 吴昊, 等. 高熵合金基复合材料的研究进展[J/OL]. 材料工程, 2021.http://kns.cnki.net/kcms/ detail/11.1800.TB.20210602.1319.006.html.

CHEN Gang, LUO Tao, WU Hao, et al. Research Progress of High Entropy Alloy Matrix Composites[J/OL]. Materials Engineering2021. http://kns.cnki.net/kcms/ detail/11.1800.TB.20210602.1319.006.html.

[49] ZHOU Rui, CHEN Gang, LIU Bin, et al. Microstructures and Wear Behaviour of (FeCoCrNi)1-x(WC)xHigh Entropy Alloy Composites[J]. International Journal of Refractory Metals and Hard Materials, 2018, 75: 56-62.

[50] CHENG Jiang-bo, LIU Dan, LIANG Xiu-bing. Evolution of Microstructure and Mechanical Properties of In-Situ Synthesized TiC-TiB2/CoCrCuFeNi High Entropy Alloy Coatings[J]. Surface and Coatings Technology, 2015, 281: 109-116.

[51] HUANG You-ting, ZHOU Xiao-long, HUA Neng-bin, et al. High Temperature Friction and Wear Behavior of Tungsten-copper Alloys[J]. International Journal of Refractory Metals and Hard Materials, 2018, 77: 105-112.

Research Progress on Forming and Tribological Properties of Particle Reinforced High Entropy Matrix Composites

WANG Ru-jiang1, YE Guo-chen2, XIE Hao-tian1, SHAN Cai-xia1, TANG Yue-yue2, XU Quan2, CHEN Zheng1

(1. College of Materials Science and Engineering, China University of Mining and Technology, Jiangsu Xuzhou 221116, China; 2. Jiangsu Wilari New Material Technology Corporation, Jiangsu Xuzhou 221000, China)

High entropy alloy is a new concept of multiple alloy developed for the last decade or so, which has many advantages in physical, chemical and mechanical properties. In order to solve the limitations of high entropy alloy in the application of friction and wear and improve the comprehensive mechanical properties, composite materials with high entropy alloy as matrix and reinforced phase (HEAMCs) have become a hot topic in metal field. Based on this, this work summarizes the preparation and forming methods of different HEAMCs according to the research status, and analyzes the advantages and disadvantages of the preparation methods of powder metallurgy, smelting and laser cladding in detail. In this study, the strengthening mechanisms of HEAMCs in nanocrystalline strengthening and the second phase co-strengthening are summarized. Then, the studies on the friction and wear properties of HEAMCs at room temperature and high temperature are summarized, respectively. Finally, the current challenges and future development of HEAMCs are discussed and prospected.

high entropy matrix composites; preparation method; strengthening mechanism; tribological performance

10.3969/j.issn.1674-6457.2022.12.012

TB331;TG14

A

1674-6457(2022)12-0109-10

2021‒11‒11

国家重点研发计划(2018YFB2001204)

王汝江(1998—),女,硕士生,主要研究方向为高熵合金基体复合材料。

陈正(1980—),男,博士,教授,主要研究方向为纳米晶、非晶等亚稳功能材料制备及稳定性,金属块体及表面快速凝固理论与技术,特种铸造理论及工艺。