提高热周转率 降低铁钢比工艺实践

李 鹏 李 飞 陶晓林 邱 海

1.背景

武钢有限目前有5座高炉运行,每日铁产量约4万吨,钢产量约4.3万吨,平均铁钢比0.930。随着国家“双碳”战略的实施,钢铁行业应在满足钢材市场需求的同时,进一步压缩铁产量、减少碳排放。在此形势下,要完成公司下达的钢产量任务,就必须降低铁钢比,由过去的“推动式”生产模式转化为“拉动式”生产模式,即通过铸机的高效生产,带动精炼、转炉、脱硫和倒罐生产效率的提高,加快了行车的快速运行,进而带动铁水、钢水的快速周转,提高热效率,将节约的热能转化为废钢量,提高了废钢比。同时通过系列措施管控钢铁料,降低钢铁料消耗。

2.措施

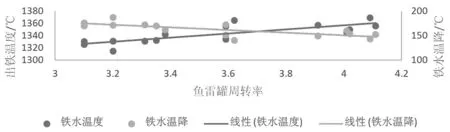

2.1 加快鱼雷罐周转,提高出铁温度

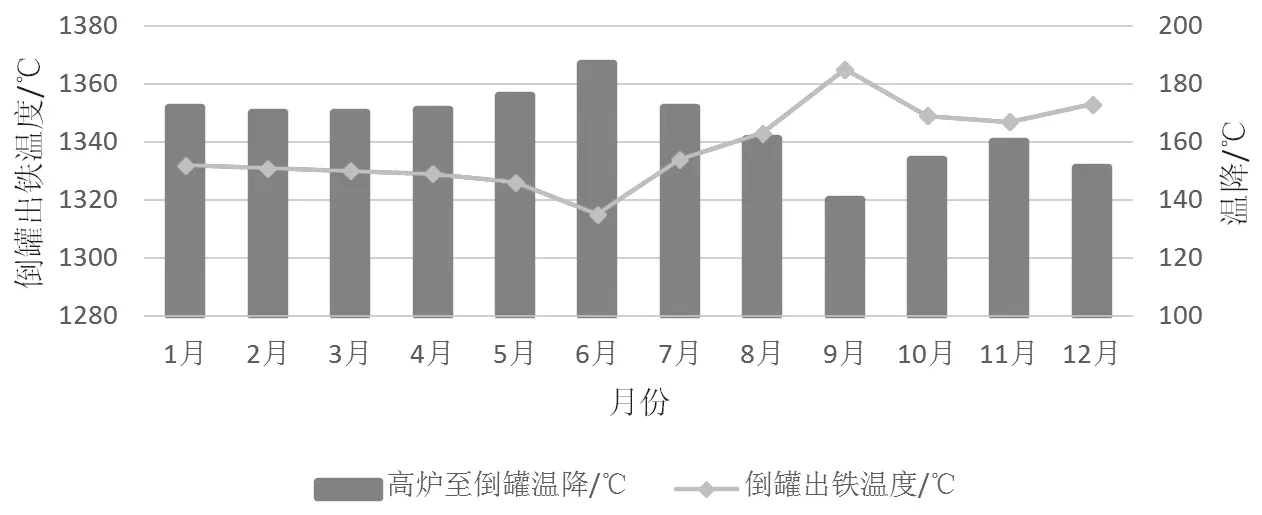

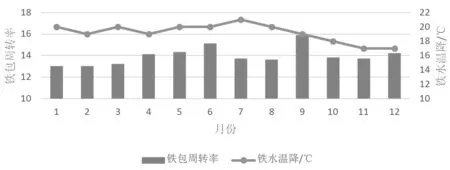

炼钢厂操控中心树立“五炉五机”的大生产组织观念,根据铁水情况合理安排生产。三、四炼钢产线互动,避免同时补炉或下出钢口;工艺测弧或工艺小检修时,另一产线发挥产能快速消铁,最大限度确保均衡消铁能力,避免鱼雷罐重罐积压。2021年下半年重罐运行个数控制在10~12个,按单罐进铁、送重取空等模式运行,实现鱼雷罐周转率突破4.0,较上半年提高了20%,高炉至炼钢的铁水温降由175℃缩小至150℃,倒罐出铁温度由1325℃提高到1350℃,提高了25℃(见图1、图2)。

图1 鱼雷罐周转率与铁水温度及温降关系

图2 2021年出铁温度及高炉至倒灌降温 ℃

2.2 加快铁包运行,减少铁水温降

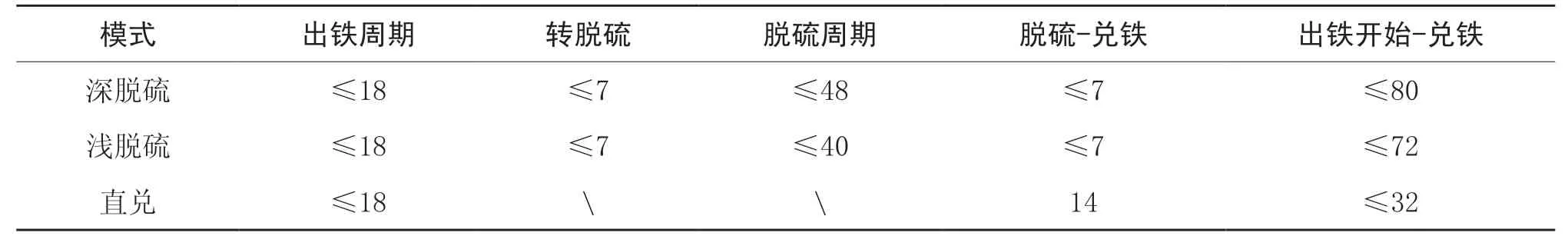

通过压缩转站时间、提高脱硫效率、提高直兑比例和行车运行效率。三炼钢铁包按6个控制,四炼钢按5个控制,严格控制出铁结束至转炉兑铁的时间,形成不同铁水组织模式下的倒罐出铁至转炉兑铁标准时刻表(见表1)。2021年三炼钢平均脱硫周期控制在30分钟左右,四炼钢控制在40分钟左右。出铁结束至转炉兑铁≤80分钟的比例由71.83%提高到80.20%,平均时间由80分钟降低至74分钟,铁水罐周转效率由13.0提高到14.0,过程温降由20℃缩小到17℃(见图3)。

表1 铁水组织标准时刻表

图3 武钢铁包周转率与铁水温降控制

2.3 开展技术攻关,减少铁钢温降

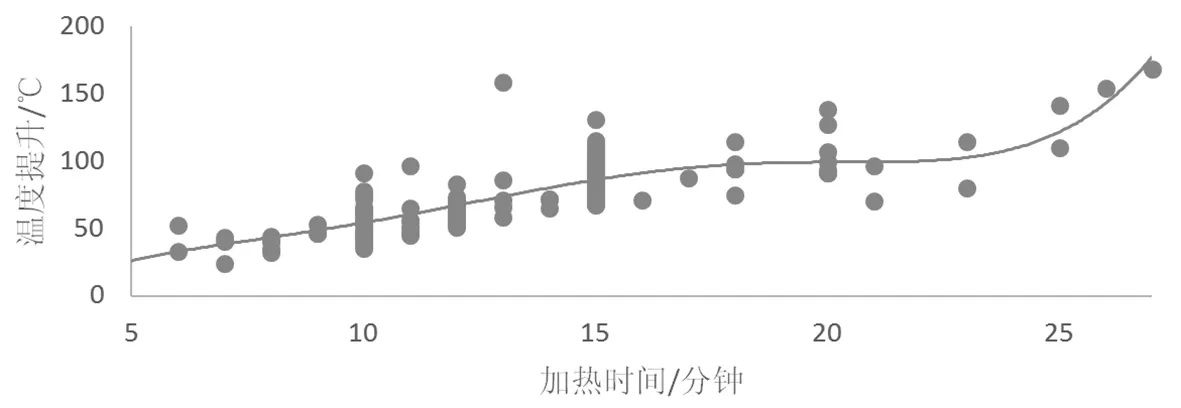

一是采取铁水扒完渣后加保温糠壳的措施,减少铁水扒渣后温度损失。四炼钢品种要求高,铁水脱硫时间大于转炉冶炼周期。铁水扒渣后裸露的铁水温降较大,加碳化糠壳覆盖铁水表面,减少铁水入炉前的温降。组织扒渣结束后,投放保温剂试验,加入50kg保温剂,静置0.5~1.0小时。经过测温对比,可温降10℃~20℃。二是开展铁包炉提效攻关。铁包炉生产组织与外部铁水条件、生产节奏、设备保障、行车调度和运行等条件紧密相关,通过从外部条件创造、生产节奏跟踪、行车调度探索,形成一套以“倒罐—脱硫—铁包炉—转炉”为核心的生产模式,不断提升铁包炉生产效率。铁包炉升温比例由46.88%提高至68.75%,平均提高铁水温度60℃~75℃,入炉铁水温度可达1400℃。三是通过扩大出钢口直径,缩短出钢时间,三炼钢出钢时间缩短了2分钟,四炼钢缩短1.7分钟(见图4)。

图4 炼铁厂加热时间与提升温度关系图

2.4 加快钢包周转,降低出钢温度

对三四炼钢炉机节奏和氩后节奏进行优化,缩短过程传隔时间,优化精炼结束至开浇间隔时间。2021年三炼钢炉机节奏合格率由70.04%提高至90.69%,四炼钢从77.51%提高至91.28%。通过节奏效率提升,提高大罐周转效率,减少生产过程温降,降低出钢温度。三炼钢钢水罐按12~13个控制,2021年浇完至翻罐≤15分钟的比例为91.05%,A级罐的使用率由47.17%提高到68.22%,大罐周转率提高至2.5。四炼钢按9~10个控制,2021年浇完至翻罐≤15分钟的比例为92.49%,A级罐的使用率由48.45%提高到61.56%,大罐周转率提高至3.0。三四炼钢通过缩短过程传隔时间,提高大罐热周转效率,降低汽车板和铝系列钢转炉出钢温度15℃~20℃。

2.4.1 延长钢包炉加热时间,增加废钢加入量

通过提高钢包炉钢水加热比例,提高废钢加入量,是提高废钢比的主要手段之一。对钢包炉加热时间和废钢量进行跟踪试验,钢包炉加废钢受钢水量、设备稳定、生产节奏、铸余回收等多种因素影响,随着加热时间的延长,废钢加入量会明显增加。在现有条件下,每天钢包总加热时间大于500分钟以后,废钢加入量会有明显增加趋势。生产组织上保证钢包炉可以连续生产。目前钢包炉炉次占比为33.5%,平均每炉加热18.91分钟,每天加热时间500~600分钟,废钢加入量240吨~300吨。

2.4.2 提高留渣比例,减少熔剂消耗

推进转炉留渣作业,加大留渣比例,减少非工艺双渣,降低熔剂和冷却剂单耗,减少热损失。通过固化留渣操作模式,对摇炉倒渣角度、渣罐内渣值做量化要求。落实转炉留渣“炉炉清”,每日监控炼钢模型自学习参数,对因留渣导致的参数异动进行修正,提高模型准确性。

2.4.3 按“炉炉清”管控钢铁料消耗

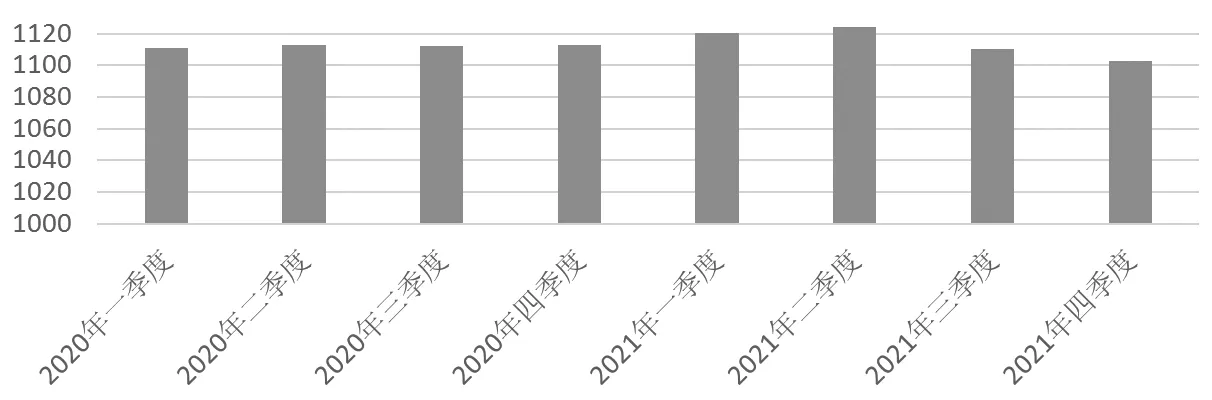

在增加废钢过程中,因部分炉次背离了热量平衡原理,钢水终点氧含量升高、终渣(FeO)增加、废钢未完全熔化等情况比例增加,导致钢铁料消耗有所升高,最高达到1124.1Kg/t左右(见图5)。

图5 2020-2021年武钢炼铁厂钢铁料消耗变化情况 kg/t

炼钢厂按照“炉炉清”思路管控钢铁料消耗,四季度实际值1102.8g/t,降低钢铁料消耗21.3kg/t左右。主要措施有:(1)脱硫工序按需脱硫、按需扒渣。对于无需脱硫钢种,采取铁水直兑,减少脱硫工序铁损。对于脱硫品种,按计算量加脱硫剂,达到钢种扒渣标准要求后立即停止扒渣,防止过脱、过扒导致温损和铁损。(2)转炉稳定操作,减少吹损,钢水出尽。充分利用复吹转炉的优势,稳定转炉操作,减少吹损。合理控制炉型,尤其对出钢口大面维护,确保钢水出尽。(3)炉后加废钢提高废钢收得率。出钢过程中通过移动废钢槽或料仓加入废钢,提高废钢收得率8%。(4)大包钢水浇尽。大包、中包砌筑呈坡地状,确保钢水浇尽;浇铸中包时,对中包残余钢水进行测量,严格按标准≤10吨进行控制。维护好大包下渣检测功能,避免误报,确保镀锡板、汽车板留钢吨位准确;(5)控制切废和机清。(6)提高汽车板、管线、硅钢等重点品种炼成率。(7)提高铸余渣回收比例。优化生产组织、提高汽车板和镀锡板铸余渣回收比例。扩展铸余回收品种,加大回收的覆盖面,颗粒归仓。灵活铁包和钢包铸余回收方式。

2.4.4 开展劳动竞赛,提高周转效率

制定“炼钢厂加快热周转、提高生产效率的劳动竞赛”方案。把提高钢包热周转率、A级罐周转率、缩短翻罐时间、降低转炉出钢温度、减少汽车板转站时间、提高炉机节奏、氩后节奏合格率等一系列指标,纳入劳动竞赛的内容,以提高热周转效率,有效降低铁钢比。

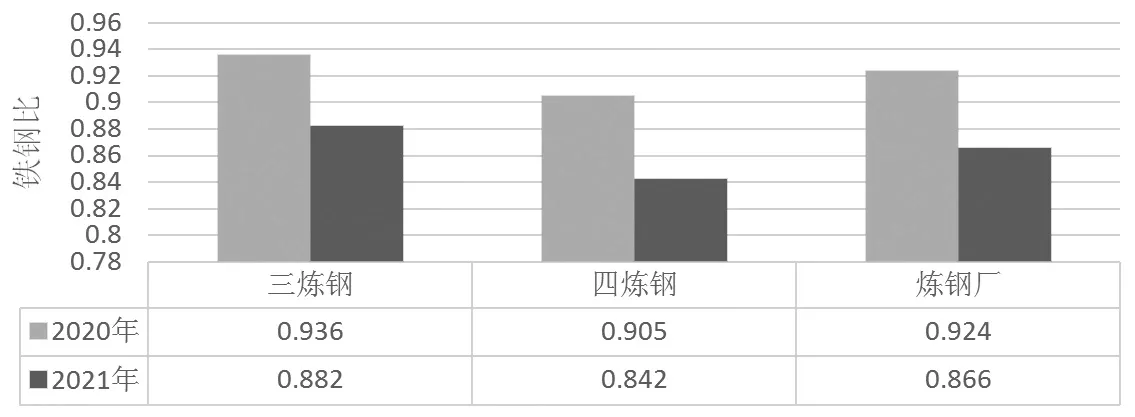

通过提高热周转率,可有效提高废钢比,降低铁钢比。2021年武钢炼钢厂累计铁钢比0.866,较2020年0.924降低了0.058,完成了0.870的挑战目标。其中三炼钢0.882,较2020年0.936降低了0.054,全年最低达0.828;四炼钢0.842,较2020年0.905降低了0.063,全年最低达0.807,实现了低铁钢比生产模式(见图6)。

图6 2020-2021年武钢炼铁厂铁钢比完成情况

3.结论

(1)鱼雷罐周转率由3.1提高到4.1,运输过程中铁水温降可降低25℃,倒罐铁水温度提高25℃。

(2)铁水罐周转效率由13.0提高到14.0,厂内铁水温降由20℃缩小到17℃。

(3)通过铁包炉升温,可提高铁水温度60℃~75℃,入炉铁水温度可达1400℃左右。

(4)通过提升钢包炉炉次比例,平均每炉加热18.91分钟,废钢加入炉约240吨。

(5)通过缩短过程传隔时间,提高大罐热周转效率,可降低汽车板和铝系列钢出钢温度15℃~20℃。

(6)通过按“炉炉清”思路管控钢铁料消耗,可实现钢铁料的稳定控制和降低。