回转窑筒体段节的更换研究

赵晗雪

(北方重工集团有限公司,辽宁 沈阳 110000)

在生产过程中,经常会接到回转窑的转窑筒体的备件订单,这就是为了提高转炉的产量而进行的转炉改造,并且需要针对轮带﹑垫片﹑筒体严重锈蚀﹑筒体裂纹等问题进行一定的更换。但是也常常会碰到,由于业主的方案并非最优,所以必须对所定的备件进行相应的调整。为了更好的指导机筒的订制和替换,针对不同的机筒更换目标和要求,提出了在更换过程中遇到的问题和相应的解决办法。在回转窑的筒体更换中,按其更换的目的,大体可分成两种:一种是为提高产量而进行的筒体改造,一种是替换锈蚀﹑损坏的筒体。这两种类型的管件更换,必须综合考虑各方面的影响因素,才能更好地满足零件的要求。

1 回转窑筒体段节的更换要点

1.1 备件准备

首先要对备件进行装配,以检验零件的形状公差与设计要求是否一致,不符合的部位要进行校正,并作好记录。完成后,在垂直的接口处打上对接的标志。将备品圆筒运送到工地后,要将斜面和周围的漆面和周围的污垢全部清除,并将其打磨成金属光泽。备品圆筒上的槽口是用机械加工的,通常我们都是不对称的x形。由于圆筒更换时要考虑到焊接部位,避免以往出现的环形缝线,同时也便于进行现场作业。

1.2 划线

首先要按照规定的方向确定刻痕的位置,测量该窑筒的变形(径向)和变形的部位,并且作好记录最后在圆筒上作上记号。划线是在窑筒的外壁上进行的,其具体的操作是:首先用划针抵住窑筒的外侧,然后转动窑身,划出切割线;再将窑身转动3圈~4圈,以测定切割中心线的精确度;如果确定切口中心线是正确的,然后画斜口线,在已画好的直线上打样,冲孔的距离通常为30mm左右。划痕误差需要控制在5mm左右。

1.3 切割

切割通常采用的是常规的氧—乙炔人工气割,该方法设备简单,操作简单,但是劳动强度大,而且切削的质量难以保证,特别是在切削坡口时会容易出现超差现象。还可采用半自动气割机进行氧一乙炔的自动切断,在切断之前,按照测量到的内筒(外圈)内径制造气割机的导轨,可以分成4到8个部分。然后,按照切割中心线﹑坡口切割线,利用半自动气割机割口的长度,确定钢轨安装位置,把钢轨焊接在窑筒上。在安装好气割机后,要将气流线调节至与切割线相匹配。通过检测,可以点燃来调节火候最后进行切割。在切割过程中要特别注意回转配合,保证气割机在可自由走动的范围内。在下坡或上坡的时候,操作者要协助,避免滑倒或上坡。采用半自动气割机加工的切口,具有平整的表面,便于加工,节省工时。对于切割面的质量有着一定的要求,具体为:表面粗糙度小于0.16mm,不平度在0.75 mm左右,不直度小于2mm。

1.4 筒体备件的更换

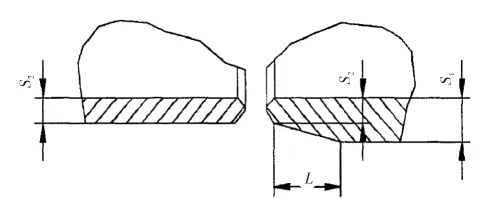

筒体备件的更换通常有三个要点:①焊接同一部位的修补次数不得多于2次;②圆筒小节的最小长度不得少于1m,而在相同的跨径中,其长度不能超过1.5m的分段不得超过1节;③在不均匀的厚钢板对接时,如果两片板的厚度差异大于或等于3 mm,则根据L≥5(S1-S2)的规定,厚板的外壁要加工为过渡的锥形表面(参见图1),S1是厚钢板的厚度,S2是薄钢板的厚度,而L是厚钢板的削薄宽度。

图1 不等厚钢板过渡圆锥面削薄示意图

在第一条和第二条中,考虑到钢板的排列,通常要与原来的焊缝间隔200mm~300mm的长度进行切割,以避免受焊接的影响。而且回转窑的管板宽度通常设定在2m以上,1.8m以下的宽度很少见,所以第一条比较少见,如果遇特殊情况需要特殊处理;针对第三条来说,为减少因板料厚度不均匀而产生的应力集中,必须对圆筒进行切削,然而,只有在新的零件上才能进行减薄加工,而原来的回转窑的圆筒很难对其进行薄化加工,所以在零件的设计中必须兼顾。

1.5 对接找正

备件纵向焊缝与圆筒纵向焊接的位置不应该相对地对接,严禁出现交叉焊接的情况。

备件圆筒和回转窑筒准备就绪后,就可以开始吊装和调整。在300摄氏度左右载荷转动时,必须保证圆筒的平直不会产生调动的情况,同时确保圆筒对接板厚差在1 mm内(局部纵焊缝附近不得大于2 mm)。窑体的直线度的控制与调节,详细见图2。

秦铁崖从左边袖筒里拿出一样物件,轻轻摆在乔十二郎面前。一见此物,乔十二郎那颗本来趋于安稳的心,又忍不住剧烈跳荡。那是一个糊着画纸的纸筒,乔十二郎很清楚,那是一个烟花筒。陆府遭难之日,他和表姐罗香,就是凭着这件不起眼的小东西,阻滞了灰衣杀手的进攻,赢得时间,从而成功逃脱。

图2 轴向焊缝调整图

在运行的过程中,每个道口的轴向调整控制通常不低于8个,在圆周上均匀分布。螺钉的直径是M48,两端有两个螺帽,用于调整和定位。调节控制筒身厚度误差控制的压盘通常为12块,可视圆度大小而定,螺纹通常选用细齿,便于调节。经过检验,确定无误后,在对接合部焊接一块临时接头,将备件圆筒与窑体紧固在一块,使其能够自由旋转。

1.6 焊接

在焊接之前,首先要根据测量结果判断出是否有偏差,然后把最大的位置移到最上面,然后再利用自身的重量来进行修正。由于场地条件的限制,通常采用手工焊接。

从外环缝开始,最佳的焊接部位为平面焊缝,焊接时要对焊接工艺参数进行严密监控。第一层为打底焊,以确保熔融深度,是整个工作的基本要求。选择标mm电极,电流170A~200 A,电弧短,电极垂直,无摇摆。对焊接质量的要求是:具有良好的焊接性能,并能与母材相结合,并确保焊缝的平直﹑成型和无缺陷。第一次焊接后,应将药皮完全除去,然后用角磨机对焊缝进行抛光,以除去飞溅。从二次起用中5mm的电极,电流210A~240 A,电弧短时,在槽口横断面上作半月状摆动,两端略有停顿。焊接时应保证焊缝平整﹑表面平滑﹑有细小的鳞片﹑宽度均匀﹑无夹渣﹑气孔等缺陷。焊接面与母材相结合,过渡平稳,降低了咬肉现象的发生,其深度为0.5mm,连续长度为100mm,两侧咬肉的总长度不能超过10%。焊接后,焊缝要呈中间凹进的弧形,认真地检查焊接质量,没有缺陷,然后进行最后一次焊接。此时采用高压小电流﹑低速焊接工艺,可以获得良好的焊接效果。罩面焊接时,焊缝表面要平整,宽度要均匀,不得有咬肉现象,要把起灭弧的弧坑补焊平整。所有的焊缝焊接完毕后,应保证焊缝的高度不能比母材料的表面低。

在圆筒外侧焊接完成后,在进行内部环缝之前,必须将所有的接头和工具夹具除去,然后清除焊条的根部。通常先用碳弧气刨进行一次,然后再用角向磨光机仔细打磨,直到沟槽的深度﹑宽度大致相同﹑平滑﹑平滑,确定没有问题后,再进行焊接。焊接方式和要求与外焊一样,但不能重复。

圆筒材质Q235,焊接性好,在圆筒焊接完成后,立即投入生产,由于其工作温度较高,所以可以实现整体退火。所以,在焊前不需要进行预热,也不需要在焊中和焊后进行其它的处理。

2 案例分析

2.1 存在的问题

某公司水泥熟料3号生产线。4.0m×60m二挡轮带相应的回转窑节段检修前出现了以下几个问题:

(1)二档轮带与垫板之间的空隙大,磨损严重,目测热状态下的空隙为13 mm;

(2)二挡轮带对应的圆筒节段产生了疲劳裂纹;

(3)二档轮带对应的筒体节段的部分耐火砖存在扭曲和挤压现象;

(4)二挡轮带相应的圆筒节段在短期内多次出现多次落砖﹑红窑。

2.2 原因分析

在圆筒和支撑装置构成的系统中,有两种磨损会影响到各个部件的相对位置:车轮在车轮上滚动时,其工作表面会慢慢地被磨损(从现场观测,轮胎的磨损非常小,可以继续使用);轮胎与滚筒之间,因径向递增而产生的磨损。通过现场观测,发现滚筒在滚筒上滑动较大,且磨损较大,是造成滚筒变形的主要因素。随着磨损程度的增加,二档轮带相应的圆筒节段中心向下移动,在调节机构不能适应的情况下,圆筒节段的变形,使耐火材料扭曲﹑破碎﹑脱落,从而造成烧窑事故,长此以往,二档轮带相应的圆筒节段会产生疲劳裂纹,甚至会导致圆筒断裂。

2.3 处理措施

出现裂缝最直接的方法是采用开槽焊和补焊,因为3号窑二档的轮带相应的圆筒已进行了多次补焊。这一次,它的裂纹再次出现,想要修复是根本不可能的使其,这种情况下只能进行重新焊接。

更换圆筒节段,要比更换托轮困难得多,必须切断圆筒,不但维护成本高,还会影响生产。与旋转窑的安装相似,替换圆筒节段,它的特点是施工重量大,施工位置高,安装精度高,单件吊装重量大。由于长期提供高质量的服务,公司将替换工作委托给我公司。鉴于施工现场和业主对施工进度的需要,最终决定将转炉中的耐火材料全部拆掉,并将其替换。具体工作包括前期准备﹑旧筒体切割﹑新筒体的安装﹑焊接等。

2.3.1 前期准备工作

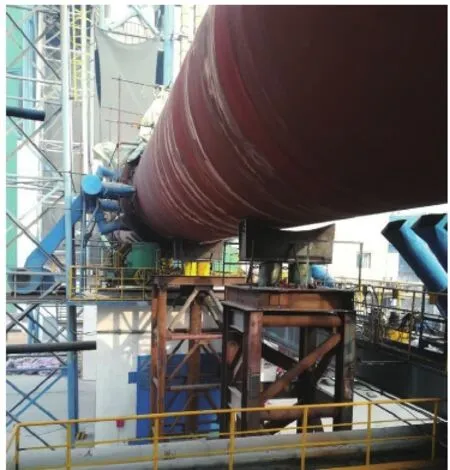

此次二挡轮带圆筒的切割和拆卸,应充分考虑到两侧窑筒和耐火砖的支持,并应事先准备好支架。(见图3),经计算得出支架的承载能力为500T的重量。在此基础上,采用钢结构材料制造出两个支架,并在支架上分别安装两台500 T液压千斤顶,将窑托置于千斤顶上,用于切割筒体,使其失去支撑。

图3 支撑架

2.3.2 切割回转窑筒体节段

在装置停止运转后,对老圆筒进行切割﹑拆卸,在切割前需要在圆筒上划出基准线,切割线,坡口线,共三条线。在切割点附近,固定一画点,旋转窑的圆周,以画中的圆圈为参考线,将切割线反向推出。在切割线两侧的管口处,将耐火材料的一些耐火材料移出,并用“米字型”支撑将其紧固,以避免其变形。此次拆除更换窑管节段,全长2.8m,并将轮带与管体分段同时拆下。首先,在支架上安装500 T的千斤顶,将轮胎固定在吊车上,吊车达到一定的重量后,再进行相应的切割和拆卸,完成之后将旧的圆筒连同车轮一起吊下来。根据预先绘制的线条,将切口的另一头的圆筒进行抛光。

2.3.3 安装新筒体节段

校验新管节段的所有资料,并对管节节的椭圆进行检验,其圆度偏差不得超过0.002 D,也就是8mm,用钢盘尺对圆管端部的外周进行测量,误差不超过6mm。对圆筒的接合部进行检查,确保圆筒外圈的端部无毛刺和杂质,如果出现凹凸现象应立即进行处理。窑管接头处有18根拉紧螺栓和18个调整块,通过调整螺栓和调整块,可以对接缝处的对接间隙和错边量进行调整,以确保圆筒的无缝对接。

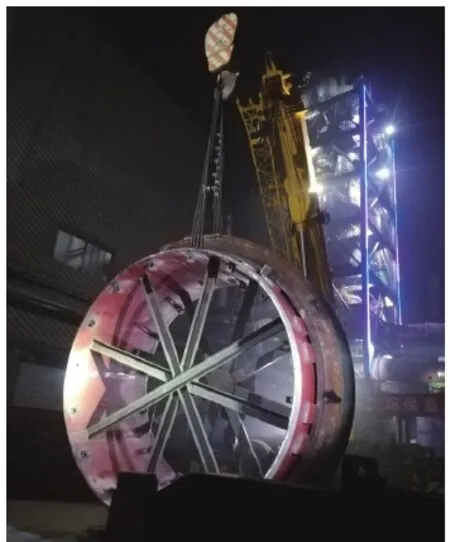

将旧的圆筒和轮带全部拆下,将轮带与旧筒从地上拆卸下来。新的圆筒部分在地面上进行了旧轮带的装配,装配完毕后检查轮带在更换圆筒部分的位置。新筒体节段的吊装见图4。

图4 新筒体节段的吊装

找到窑筒的中心,在每个支撑点找到圆心,用坐标纸把每个支撑点的中心都开一个圆形的孔,这样可以使激光经纬仪对齐。找准参考点,找准圆筒,找出一档和三档带的中心点,再用经纬仪测量,在一档与三档中间点之间的一条直线上,找出新的圆筒节段的中心,并以此作为新的圆筒节段的参考点。规定直径圆的跳动不得超过5mm,对新圆柱节段的中心与参考点进行对比,如果超过允许值,用18根拉紧螺栓进行调整。达到调节效果后,再拧紧全部螺帽,这个过程要慢,以确保圆筒节段的接缝间隙在1mm~3mm以内,最大误差不超过2mm。

2.3.4 焊接筒体

在对齐完毕后,对接头进行检验,然后进行焊接,圆筒的焊接是回转窑安装中的一个关键环节,它的质量将直接关系到窑炉的使用和使用寿命,因此,对焊接工作应给予很大的关注,并要求通过相关考试并且取得资格证的焊工进行。焊接时,应采用转炉进行焊接,并应对转炉进行临时固定;首先是点焊,然后是180°的对称焊接,电焊的长度在150mm~200mm之内;采用二氧化碳气体保护焊,焊条为E5016,需在250℃的烘箱中进行烘焙,保证焊条的干燥;从外边开始,按同样的顺序进行环形焊缝,并均匀地进行,每层之间的起灭弧点不能重叠,以确保焊缝的质量。当焊缝处的强度达到一定程度后,才能拆卸锁紧螺栓和调整块。当所有的圆筒都焊好后,才能拆卸圆筒内部的“米字型”撑。在完成了所有的管件接头后,对管件的焊接质量进行检验,并对焊缝进行检测,外观质量不能有缺肉﹑咬边﹑气孔﹑裂纹等缺陷,每个焊缝都要进行超声波检测,并且不能少于25%,所有焊缝交叉部位都要进行检测,确保100%合格。

3 结语

综上所述,在不拆卸回转窑的耐火材料的前提下,将其与轮带一同拆卸﹑替换,是我公司的一项大胆创新。在公司的严密组织下,技术人员和施工人员的密切合作,在确保安全的情况下,确保了工程的进度和质量!