石墨烯对氩弧熔覆镍基涂层组织与性能的影响

王 磊

(黑龙江科技大学 材料科学与工程学院, 哈尔滨 150022)

0 引 言

石墨烯是一种超轻薄、高强度、强韧性的材料,尤其是其具有细晶强化、位错强化以及应力转移,从而提高力学性能的特性,使得最近几年石墨烯一直作为熔覆涂层、自润滑涂层的研究对象。石墨烯的加入可以使涂层的力学性能和组织得到较好地提升[1]。石墨烯的强度和钻石不相上下,理论分析表明:单层石墨烯的抗张强度可达125 GPa,弹性模量可达1.1 TPa,抗拉强度比同等厚度的合金钢高出100多倍[2]。

采用熔覆法可以将高硬度、高化学稳定性、高耐磨性和耐蚀性的陶瓷材料与高强度的金属基体相结合,从而使具有较高性价比的金属材料具有独特的特性,可以用于磨损、腐蚀、高温氧化等各种工作条件下使用,还可以对其关键部位进行修补和加固。近年来,由于其众多的优势,熔覆法在金属材料的表面加工中得到了广泛的应用[3]。

氩弧焊是以常规电弧焊为基础,以高熔点钨棒(3 653 K)为电极,在钨极头进行电弧放电。在焊接过程中,采用氩气作为保护性气体,形成一层保护性的气罩,防止熔池中的合金元素氧化和烧蚀,使焊缝具有良好的性能[4]。孟君晟等[5]为提高采煤机截齿的耐磨性能,在35CrMnSi钢片上应用氩弧焊技术,研制了WC强化Ni基复合熔覆层。结果显示,在WC粒子分散分布的情况下,其表面的硬度有明显的改善,达到12.6 GPa。在同样的磨损试验条件下,对35CrMnSi合金基体进行了磨蚀试验,发现35CrMnSi合金的表面以深犁槽为主,而熔覆层表面较为平滑,以浅犁沟为主,其耐磨性能约为基体耐磨性的12倍。Miao等[6]采用激光熔覆技术在Ti6Al4V 合金表面制备了氧化石墨烯(GO)钴基复合涂层,发现氧化石墨烯质量分数为 0.5%时涂层性能最好,与纯钴基涂层相比硬度提高了32%。杨皓宇等[7]对45号钢进行了氩弧焊处理。熔覆层的微观结构以WC、Fe(W)固溶体、Fe3W3C共晶化合物和W2C等为主。结果表明,这种材料在熔覆层中分散分布,相比45号钢硬度和耐磨性能都有显著提高,而基材的微观硬度可达到970 HV,耐磨性能约为基体的6倍。宋思利等[8]按照TiC的比例,将钛铁粉与石墨粉末混合,再经氩弧处理,得到了碳化钛强化铁基复合材料,并探讨了涂层厚度、氩弧工艺、石墨用量等因素对涂层的微观结构和性能的影响。同时,对熔覆层的性质进行了表征,发现熔覆层中TiC粒子较细,呈弥散状。

综上所述,尽管氩弧焊技术在能量密度方面不如激光技术,但是由于其操作简便,灵活性好,不受工件大小的限制,在加热、冷却时几乎不会发生氧化、烧坏等情况,得到了国内外学者的广泛关注和应用[9]。

本实验采用氩弧熔覆方法,选用粉末配比不同的熔覆材料,在45号钢表面获取具有良好的冶金结合的TiC金属间化合物涂层,研究在何种粉末配比的情况下获得最优的硬度和耐磨性,并揭示在石墨烯添加作用下对TiC增强相涂层、增强相强化机制以及磨损作用机理。

1 试验过程

1.1 材料

材料:Ni60A、Ti粉、C粉、还原石墨烯(Gr)、45号钢板。为了更好地保证石墨烯与Ni基体涂层的相容性,将石墨烯进行镀镍。具体做法是先将石墨烯进行超声分散、敏化处理、活化处理、还原处理,再将其放置到配置好的镀液中,如此重复两次。

设备:钨极氩弧焊机、电火花数控线切割机床、金相抛光机、X射线衍射仪、摩擦磨损试验机、光学显微镜、维氏硬度计。

1.2 熔覆合金粉末制备

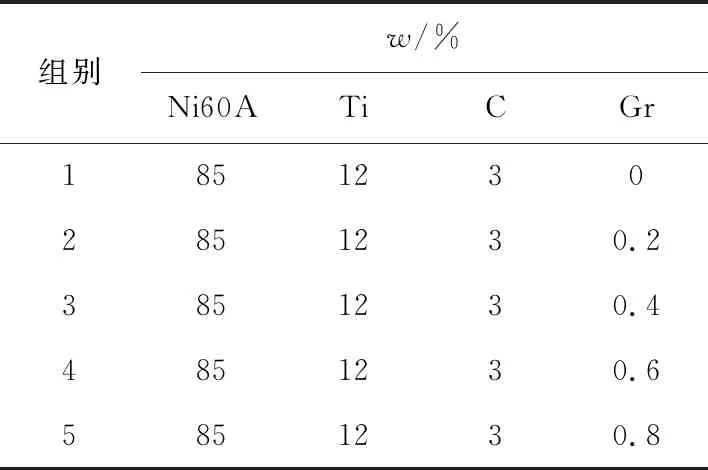

配制总质量为20 g的金属粉末。球料比为1∶3,转速为300 r/min,球磨时间30 min。粉末成分如表1所示。

表1 粉末成分

1.3 试件制备

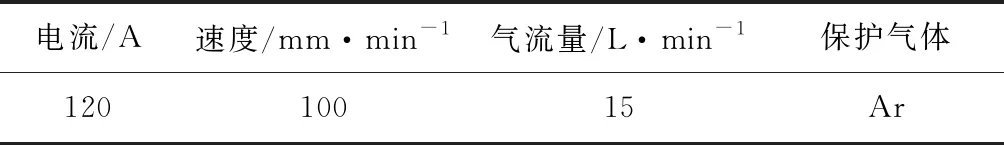

用胶水作粘合剂将粉末均匀涂覆在45号钢的表面,自然干燥24 h后放入烘干箱内150 ℃下烘干2 h。氩弧熔覆参数如表2所示。

表2 氩弧熔覆参数

采用电火花线切割,切割成大小为12 mm×10 mm×10 mm的试样。然后依次在400#,600#,800#,1 500#,2 000#的干砂纸上进行精磨。利用氢氟酸和硝酸溶液按1∶3体积比进行约10 s的腐蚀,并用酒精擦拭干净。

根据神经阻滞的部位要求摆好体位,将神经刺激器刺激频率设为2 Hz、波宽0.1 ms、初始刺激强度1 mA,使用神经刺激针垂直皮肤进针,当出现支配区域的肌肉抽搐时,减低刺激强度,在刺激强度为0.3 mA左右仍有肌肉抽搐时给予局麻药。

1.4 测试及分析

采用HVST-1000维氏硬度计,载荷为 2.942 N,加载时间设置成10 s,以熔合线为基准,往上每隔0.3 mm打一个点,往下每隔0.5 mm打一个点。在第一排打完点后,在其两侧相差各1 mm的地方再各打一排,取其平均值。

摩擦磨损试验所使用的仪器为MMW-1立式万能摩擦磨损试验机半径为2.35 mm的圆柱销式样。转速为200 r/min,载荷为200 N,加载时间为2 400 s。

2 结果与分析

2.1 熔覆层显微组织分析

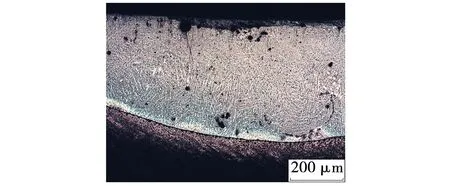

图1是在45号钢表面添加质量分数为0.2%石墨烯的氩弧熔覆涂层的微观形貌,可以看出,涂层组织均匀、致密,且在靠近熔合线附近晶粒多为树枝晶,而距离熔合线较远的位置,晶粒慢慢向等轴晶转变,涂层与基材之间为冶金结合方式。在涂层/基体部分有一条很窄的白亮带,说明熔覆层与基体呈良好的冶金结合,这是由于Ni60A粉末与钢的基体有着较好的焊接性与冶金性。

图1 涂层微观形貌Fig. 1 Coating micro-morphology

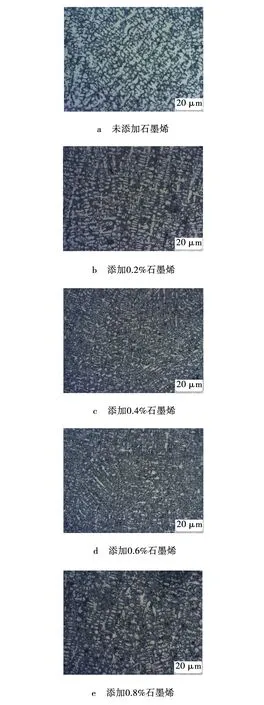

图2为添加石墨烯含量不同时的熔覆层底部区域的组织。由图2a可知,在无石墨烯添加情况下,显微结构主要是较短的枝晶组织,处于不规则分布。随着石墨烯的添加,枝晶长度变长,并且随着石墨烯的含量越高,组织中的枝晶越小,尺寸越均匀。此外,由于石墨烯的添加,使得组织中的TiC颗粒越来越小,呈弥散分布。由图2d可以看出,添加的石墨烯质量分数为0.6%时试样性能最好,其中的TiC弥散物最细小,TiC颗粒较多且呈弥散分布,这对于提高涂层的耐磨性是最有利的。

图2 涂层底部Fig. 2 Coating bottom

但是随着石墨烯添加过多,如图2e中有一些黑点,推测是石墨烯含量太高,在高温下团聚成球状,分布在基体中,使得试样的强度、硬度开始下降。

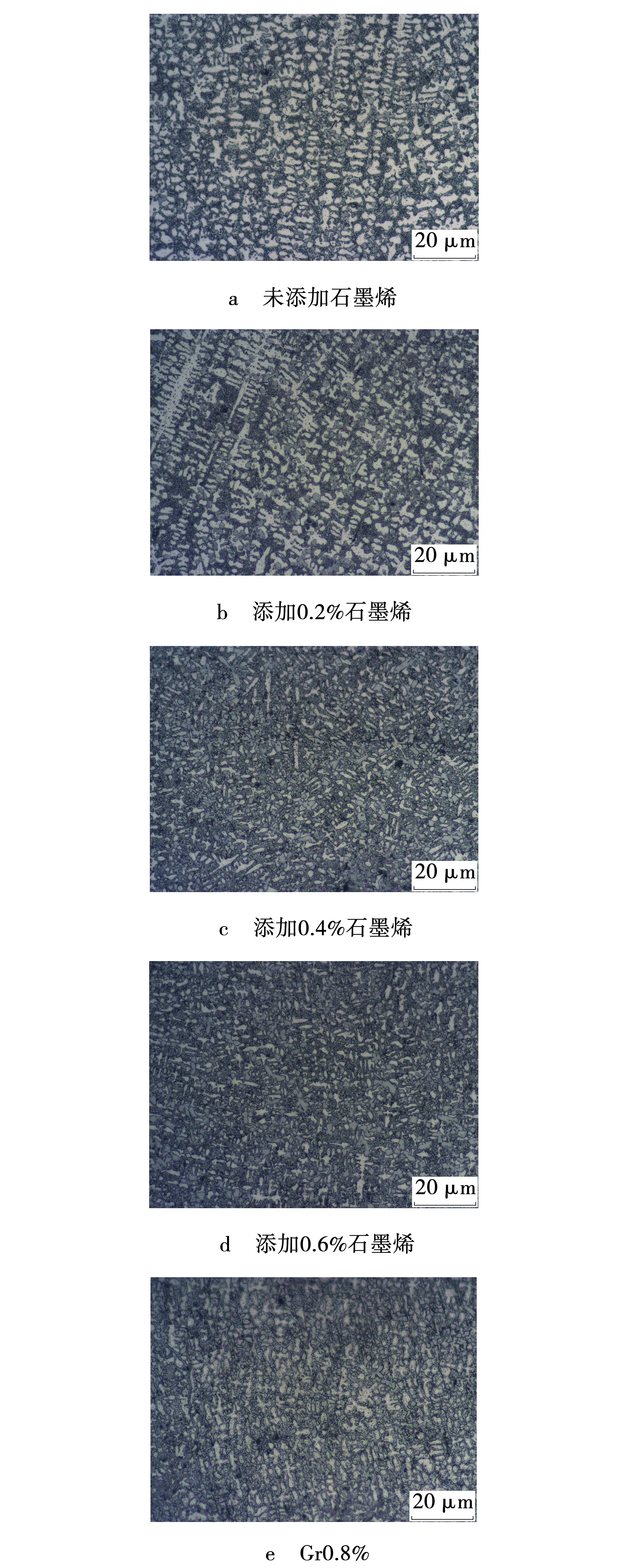

图3为添加石墨烯含量不同时的熔覆层中部区域的组织。添加石墨烯的组织中的枝晶均比不添加石墨烯的枝晶要细小,枝晶清晰,并且TiC颗粒也在逐渐变小,呈弥散分布,并且随着添加的石墨烯含量越高,组织中的枝晶越小,尺寸越均匀。

图3 涂层中部Fig. 3 Coating middle

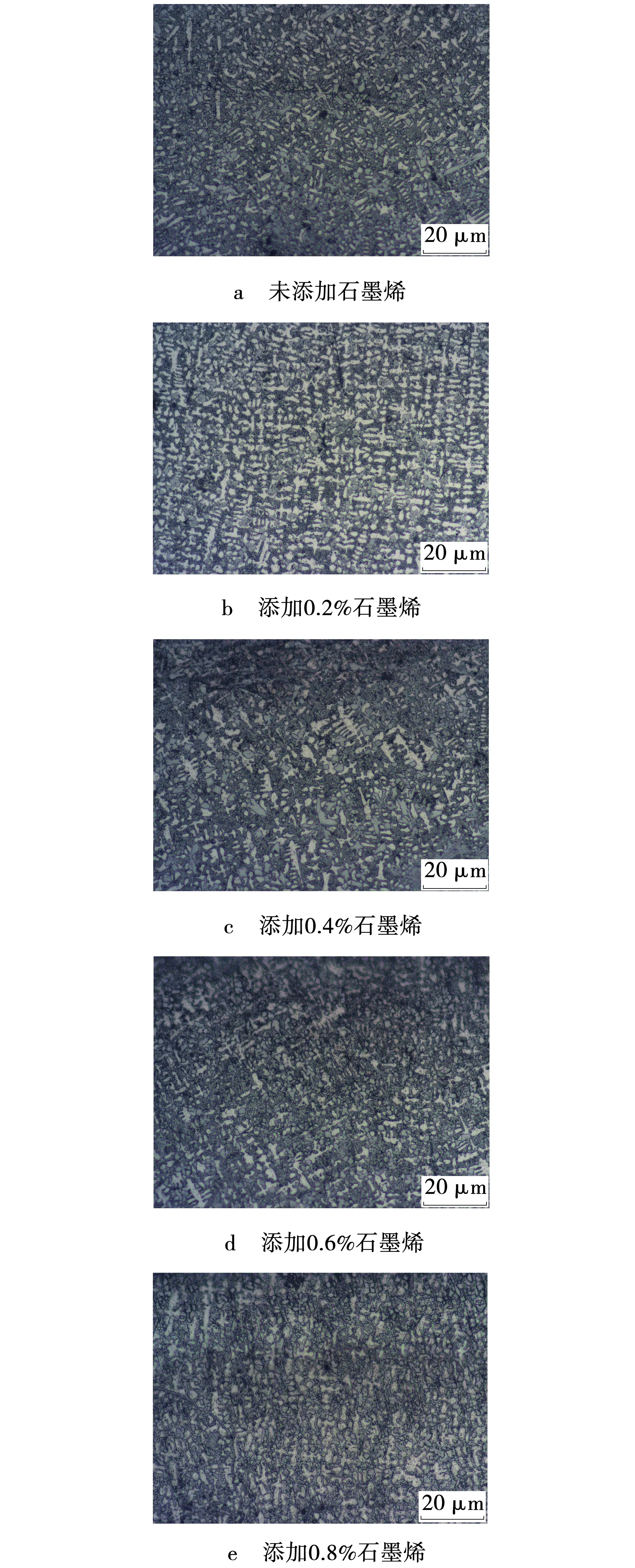

图4为添加石墨烯含量不同时的熔覆层上部区域的组织。由于距离结合面较远,树枝晶状的晶粒不是很明显,有一些等轴晶出现。但是可以看出添加石墨烯含量照片中的TiC含量要比不添加石墨烯的要多,而且呈弥散分布。不过随着添加的石墨烯的含量越高,组织中的晶粒越细小,尺寸越均匀。

图4 涂层上部Fig. 4 Upper part of coating

2.2 熔覆涂层组织物相分析

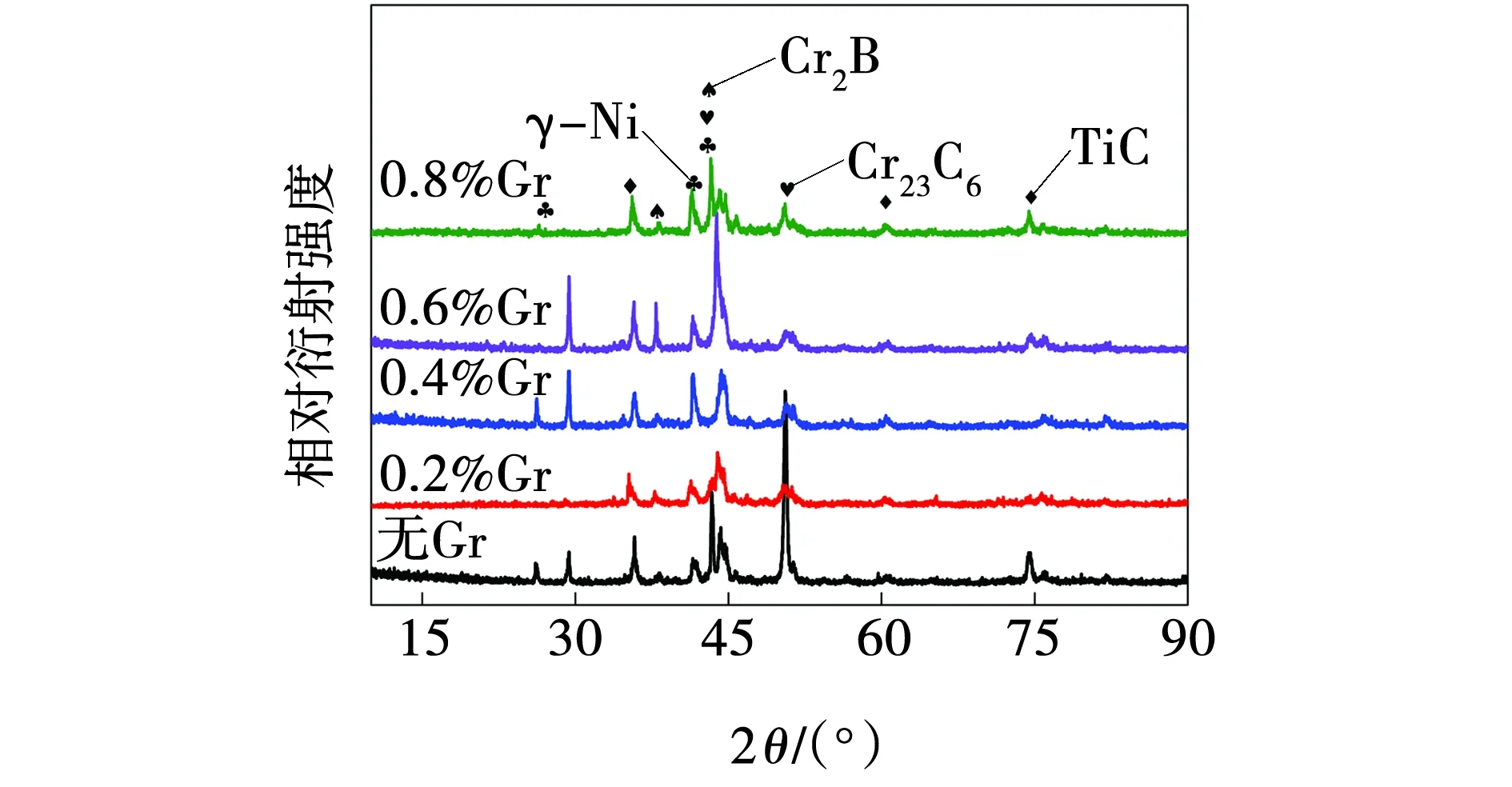

图5为氩弧熔覆涂层的X射线相组织分析。经过Jade的PDF卡片比对分析,XRD衍射图中的主要相是TiC、Cr2B、Cr23C6和γ-Ni基固溶体4种。通过衍射曲线上TiC峰的出现,证实了TiC的形成是在氩弧熔覆中进行的。TiC的原位生成是在T>1 373 K时进行的。采用氩弧熔覆工艺,其熔池温度远远超过1 373 K,因此,采用氩弧熔覆工艺可以原位形成碳化钛颗粒。

图5 熔覆层XRDFig. 5 XRD of cladding layer

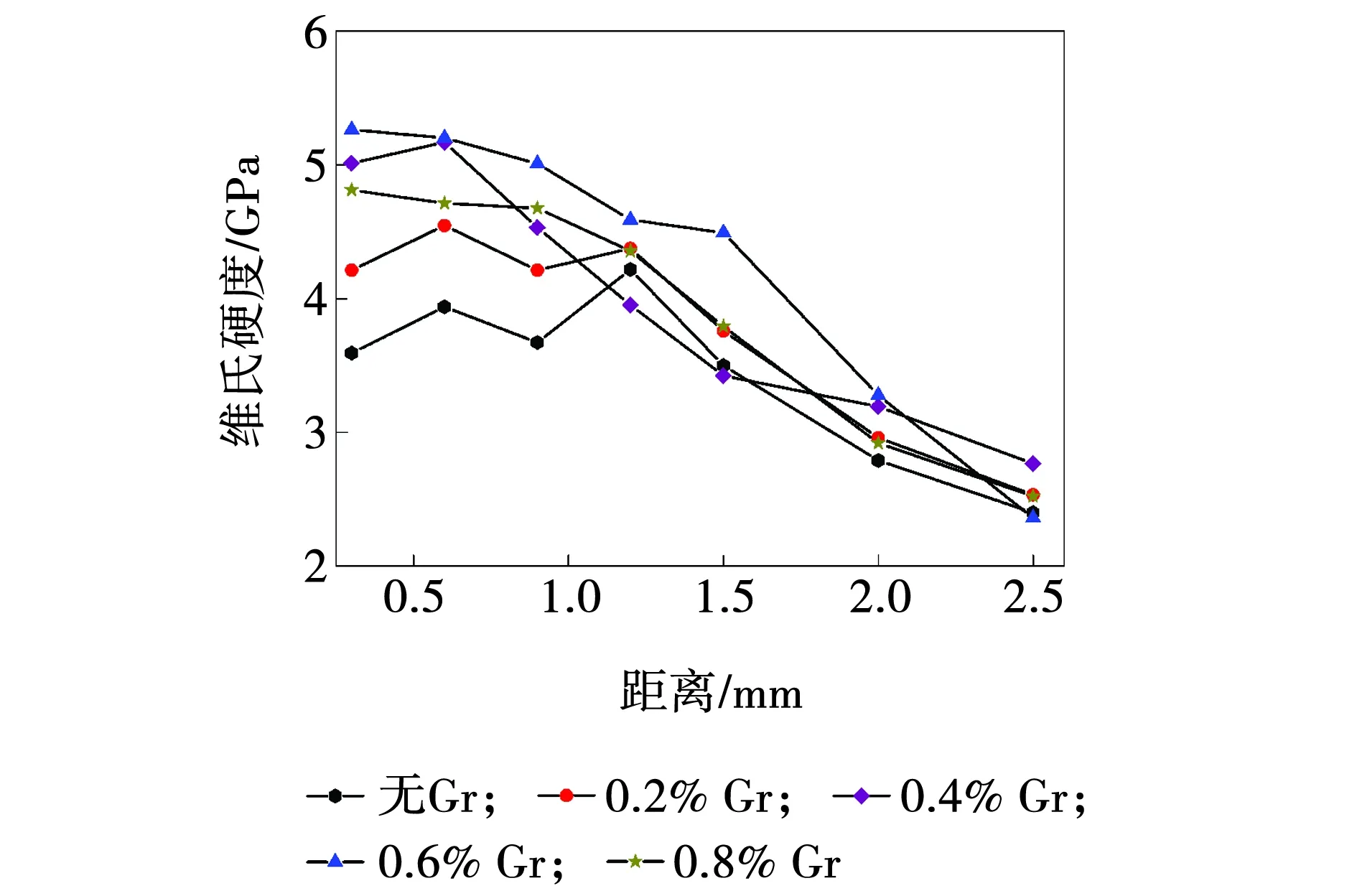

2.3 熔覆层显微硬度测试

图6为不同石墨烯含量下的涂层显微硬度曲线,可以看出,有石墨烯添加的4组均比没有石墨烯添加的涂层的硬度要大。另外,随着添加的石墨含量的增大,熔覆层的显微硬度也相应提高,其硬度分布曲线显示,熔覆层的显微硬度为4.20~5.50 GPa,熔覆层的厚度约为1 mm。从微观结构上可以看到,随着TiC粒子的加入,熔覆层的硬度增大,熔合区的熔覆层硬度降低。在相同的碳化钛含量下,涂层的硬度与加入的石墨烯质量分数相关,在质量分数0.6%的石墨烯材料中,石墨的分布情况最好,熔覆层的硬度也最高,达到了5.26 GPa。由于石墨和涂层界面的阻挡,使其在一定范围内生长,熔覆层显微组织结构细密,同时还能阻止位错的移动,从而使位错线的运动变得更大,使材料的硬度和耐磨性能得到改善。在石墨烯含量超过0.6%时,由于石墨烯加入量过多,导致组织中的颗粒尺寸和分布不均,熔覆层硬度降低。

图6 显微硬度曲线Fig. 6 Microhardness curve

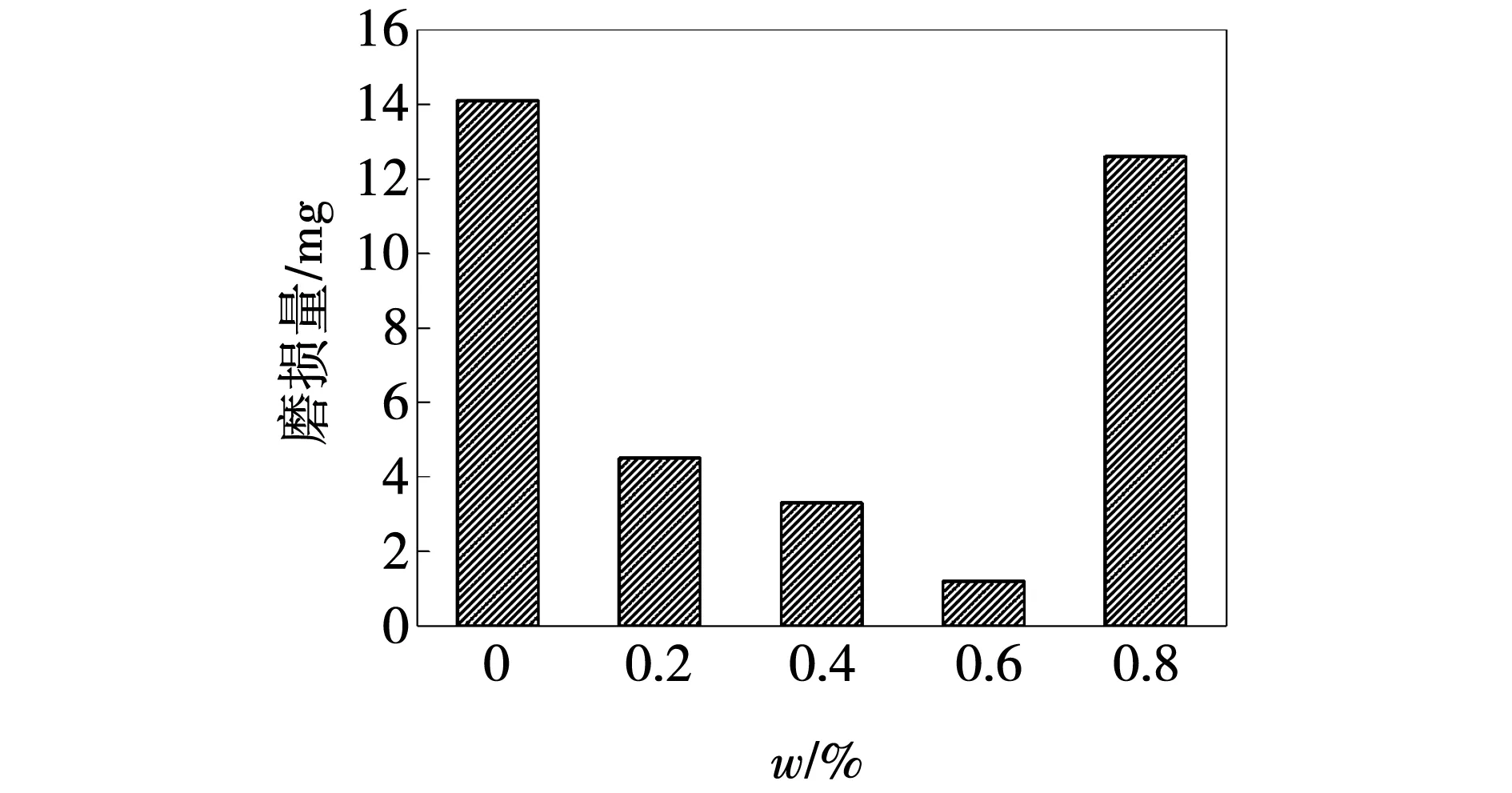

2.4 摩擦磨损测试结果

图7为在添加不同质量分数w时的石墨烯的熔覆层经过摩擦磨损试验后的磨损量,可以看出,当添加石墨烯的4组试样的磨损量比不添加的要少,且随着石墨烯的添加,磨损量呈先减少后增加的趋势,但是在石墨烯添加质量分数为0.6%时磨损量最低。此时涂层的耐磨性明显优于基体,大约为不添加石墨烯涂层的11倍。

图7 磨损量Fig. 7 Wear weight loss

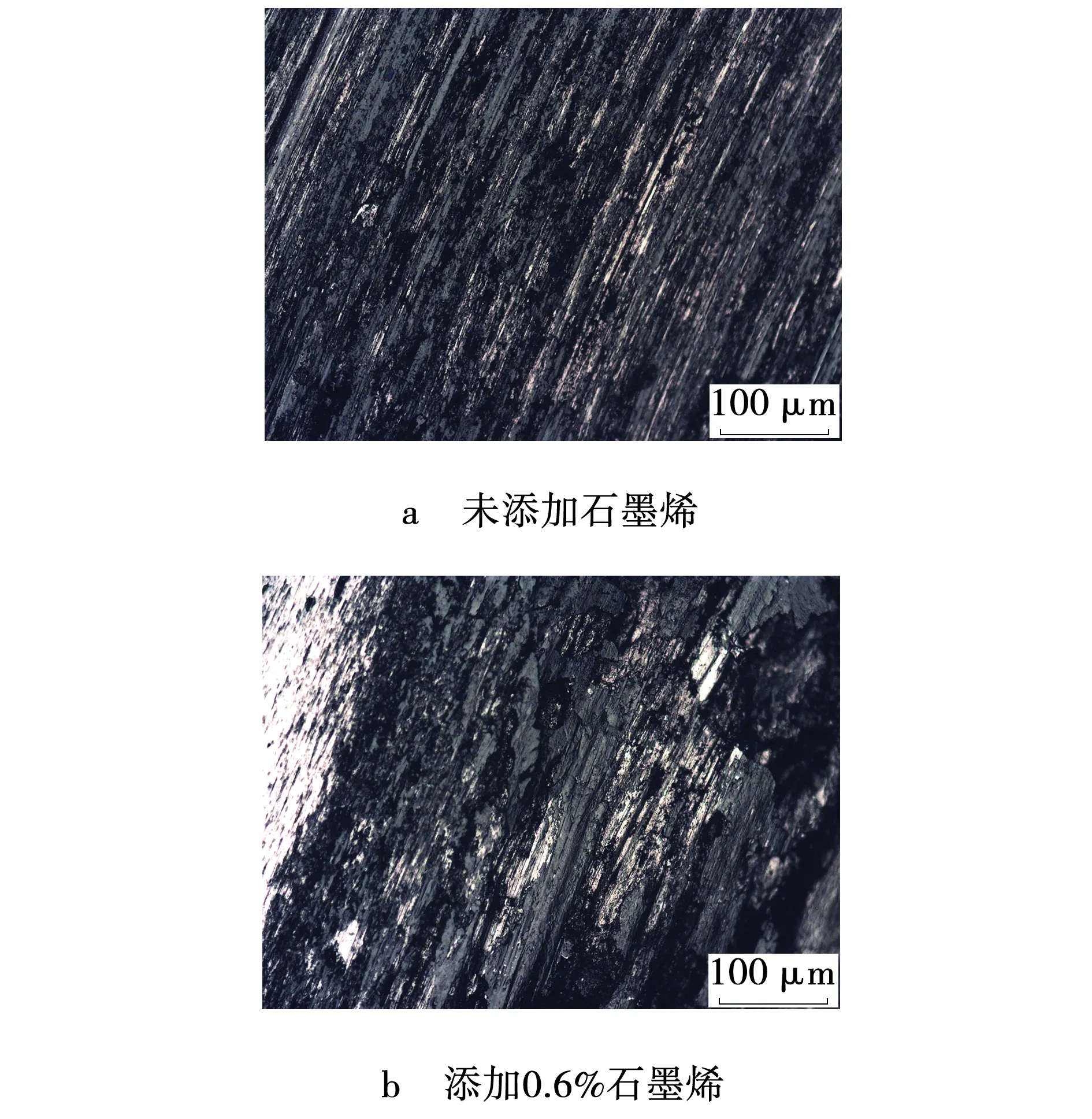

图8为无石墨烯和质量分数为0.6%石墨烯的磨损形貌,当材料中无石墨烯添加时,材料的磨蚀表面有明显的组织剥落,形成明显的梨沟和凹陷,剥完后的组织会变成磨粒,若剥离组织的硬度过高,则会使金属表面出现明显的凸起物,从而导致应力集中,从而加剧材料的磨损,从而影响到涂层的耐磨性能。在图8a中,能发现更多的小剥落坑,周围有细小裂缝,这些裂缝的发生位置通常脆性大,沉积相的晶粒比较大,因此裂纹很可能沿相界处扩散,造成更严重的磨损和剥落。当添加质量分数为0.6%的石墨烯时,会导致组织的细化,从而阻止裂纹的产生和扩散,同时,在外加荷载的情况下,石墨烯还可以有效地承载并转移一部分负载,从而抑制界面结合部位的裂纹扩展,从而进一步增强其韧性。由于增强相分布均匀,晶粒细小,在裂纹扩展过程中,绕开强化相会消耗更多的能量,抑制裂纹的扩散,改善涂层的耐磨性能。如图8b所示,当石墨烯的质量分数为0.6%时,由于剥落坑区含碳量较高,组织脆性,在受到挤压时容易破裂,而且由于涂层中的石墨烯含量高,容易发生局部的聚积,引起局部的应力集中,造成裂纹和剥落。

图8 磨痕表面形貌Fig. 8 Surface morphology of wear mark

3 结 论

(1)熔覆电流为120 A、熔覆速度为100 mm/min、气流量为15 L/min,成功制备Ni基复合涂层,涂层与基体结合良好,无缺陷。

(2)X射线衍射分析结果表明,复合涂层主要由γ-Ni、TiC、Cr23C6、Cr2B组成。

(3)添加石墨烯后,熔覆层的硬度明显增加,特别是石墨烯含量为0.6%时的Ni基熔覆层的硬度最高,达到5.26 GPa。

(4)摩擦磨损试验表明,在无石墨烯添加时熔覆层的磨痕形貌中有明显的梨形沟壑,当石墨烯质量分数为0.6%时,磨损量最小,耐磨性更好。