稠油热采井补贴管管柱界面粘脱分析与防治

郭良林,黄壮,夏成宇,冯超,伊亚辉,钱利勤,2*

(1.长江大学机械工程学院,荆州 434023;2.同济大学汽车学院,上海 201804)

随着油气田开采进入中后期,对储量丰富、难动用的稠油资源的持续开发已成为必然趋势[1-2]。但在稠油热采蒸汽吞吐过程中,高温高压环境使套损问题日益突出[3]。补贴管二次加固技术[4]虽然可有效缓解该问题,但因补贴管与水泥环的热膨胀系数不同,使得传热时两者向上伸长量出现差异,界面间易出现粘脱现象,同时还易引发井筒完整性破坏、井口抬升等问题[5-6],导致补贴失效,严重影响了稠油井的正常生产与开发。而将预应力固井技术[7]用于补贴管二次固井,可以有效抵消一部分因补贴管受热伸缩产生的轴向热应力,从而提高补贴管耐温极限,减缓或避免注热蒸汽造成的补贴失效。

近年来,为提高固井质量,许多学者分别对补贴管二次固井与预应力固井技术展开了研究。在补贴管二次固井技术方面:林书剑[8]研究表明,小套管补贴仍存在施工工具未健全、封堵层易老化、补贴后易磨损等问题;李昆鹏[9]对比了补贴管二次固接、液压加固补贴和膨胀管补贴3种补贴方式所形成的组合体的抗外载能力;徐涛[10]分析了裂缝宽度对补贴后套管承压载荷的影响;闵江本等[11]研制了小套管二次固井低摩阻耐压防漏水泥浆体系。在预应力固井技术方面:谢仁军等[12]结合理论分析与数值模拟得出施加轴向预应力可大幅抵消套管轴向压力;杜金龙等[13]详细阐述了超深高温天然气井预应力固井工艺流程;章旎[14]在假定界面胶结质量良好的情况下,得出80SH套管预应力与蠕变应变所需时间的关系;Yan等[15]基于实验数据,在套管-水泥界面植入黏结单元,得出了预应力对第二界面微间隙变化的影响。

基于此,首次提出将预应力固井技术运用于补贴管二次固井过程中,即将两项技术相结合,并建立补贴管-水泥-旧套管-水泥-地层系统热力耦合有限元模型,得出注蒸汽热采过程中补贴管管柱的热力耦合情况及界面黏结状态,随后分析蒸汽温度与压力、界面胶结强度等对界面粘脱的影响,并对比不同工况条件下施加预应力前后的一界面粘脱长度,验证了两项技术相结合的有效性,在不同温升条件下计算出提拉预应力的施加值,对补贴管二次固井及套损治理具有指导意义。

1 补贴管管柱热力耦合有限元模拟

1.1 管柱三轴热应力理论

热蒸汽传热过程中,当补贴小套管的温度升高至恒定状态时,若不考虑水泥环、旧套管及围岩的温升,从而将它们对补贴管管柱的约束处理成沿补贴管轴连续分布的径向、轴向弹簧约束[16],可得出补贴管三轴热应力计算公式为

(1)

(2)

(3)

式中:σr3、σθ3、σZ3分别为补贴管径向、周向与轴向热应力;R为补贴管半径;t为补贴管厚度;μc为补贴管当量泊松比;μs为水泥环、旧套管、围岩的当量泊松比;Ec为补贴管当量模量;Es为水泥环、旧套管、围岩的当量模量;α为补贴管热膨胀系数;ΔTc为注蒸汽时补贴管最大温升。

1.2 界面破坏准则

补贴管与水泥环在传热过程中,由于材料线膨胀系数的差异,导致两者在热应力作用下向上伸长量存在差异,进而导致界面间存在一剪切应力,当剪切应力大于该界面胶结强度时,界面间会发生粘脱[17]。由此,补贴管管柱界面破坏准则可表示为

τ=τs+σnf

(4)

式(4)中:τ为界面剪切应力;τs为界面胶结强度;σn为正应力;f为界面摩擦系数。

1.3 有限元模型的建立

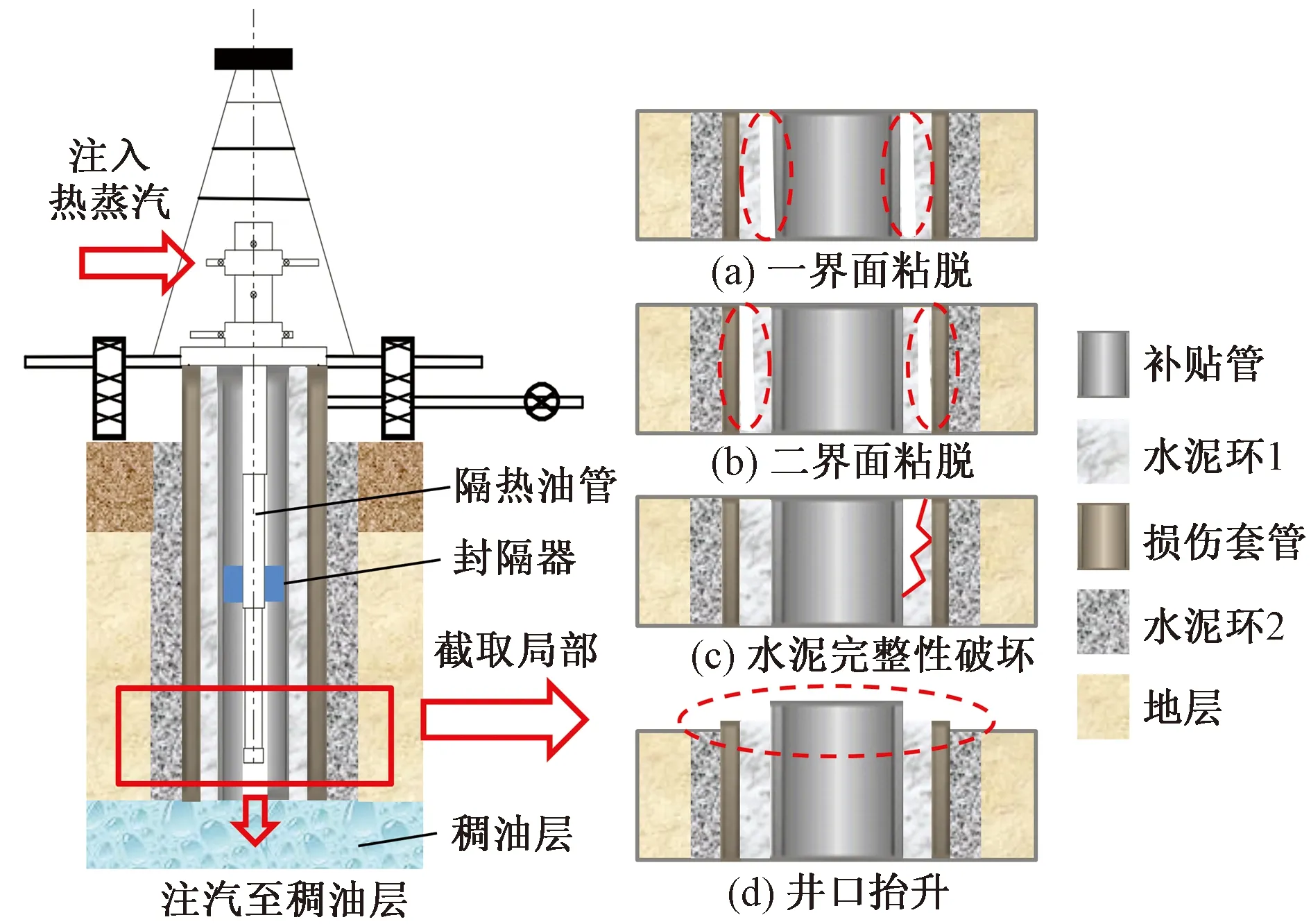

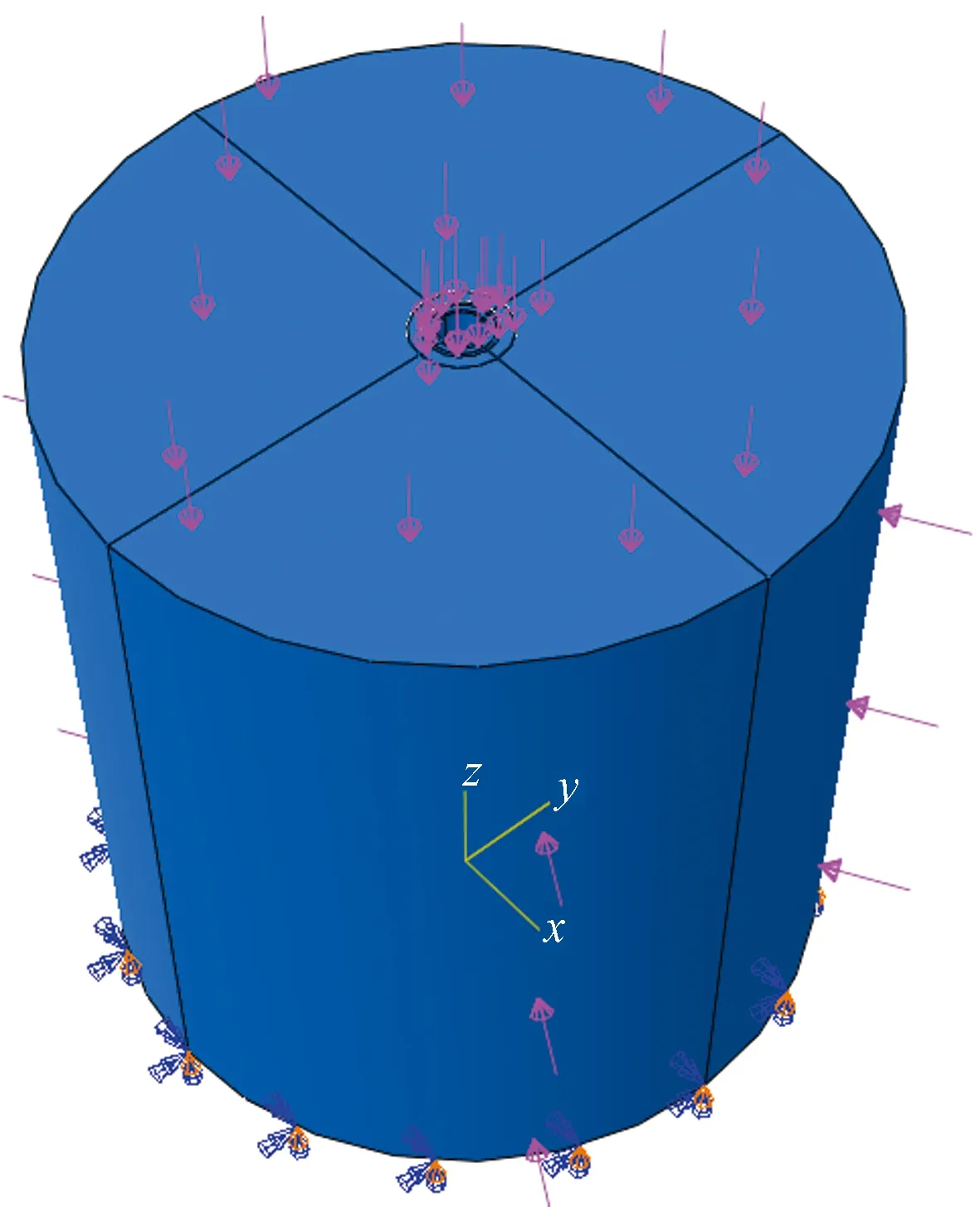

根据图1所示的稠油热采补贴管-水泥-旧套管-水泥-地层模型及其常见缺陷,利用ABAQUS有限元软件,基于管柱三轴热应力理论与界面破坏准则,建立图2所示的补贴管-水泥-旧套管-水泥-地层系统三维热力耦合分析模型,模型尺寸为1 m(半径)×2 m(高)。选用Φ177.8 mm的N80型旧套管搭配Φ127 mm补贴管,其厚度为7.52 mm,模型相关材料参数如表1所示。约束系统底部轴向位移,界面法向为硬接触,切向设置胶结强度为2 MPa,摩擦系数为0.3,损伤套管顶端由重力产生的压力为50 MPa,第二层水泥环上部施加12.1 MPa,补贴管上端压力为7.69 MPa,第一层水泥环上端压力为1.86 MPa,上覆岩层压力13 MPa,围岩压力25 MPa,地层初始温度场为50 ℃。设置初始注汽温度为200 ℃,注汽压力为10 MPa,注汽直至一界面粘脱长度不发生改变。

图1 稠油热采补贴管-水泥-旧套管-水泥-地层系统与常见缺陷

图2 热力耦合分析有限元模型

表1 模型材料参数

1.4 补贴管管柱热力耦合分析结果

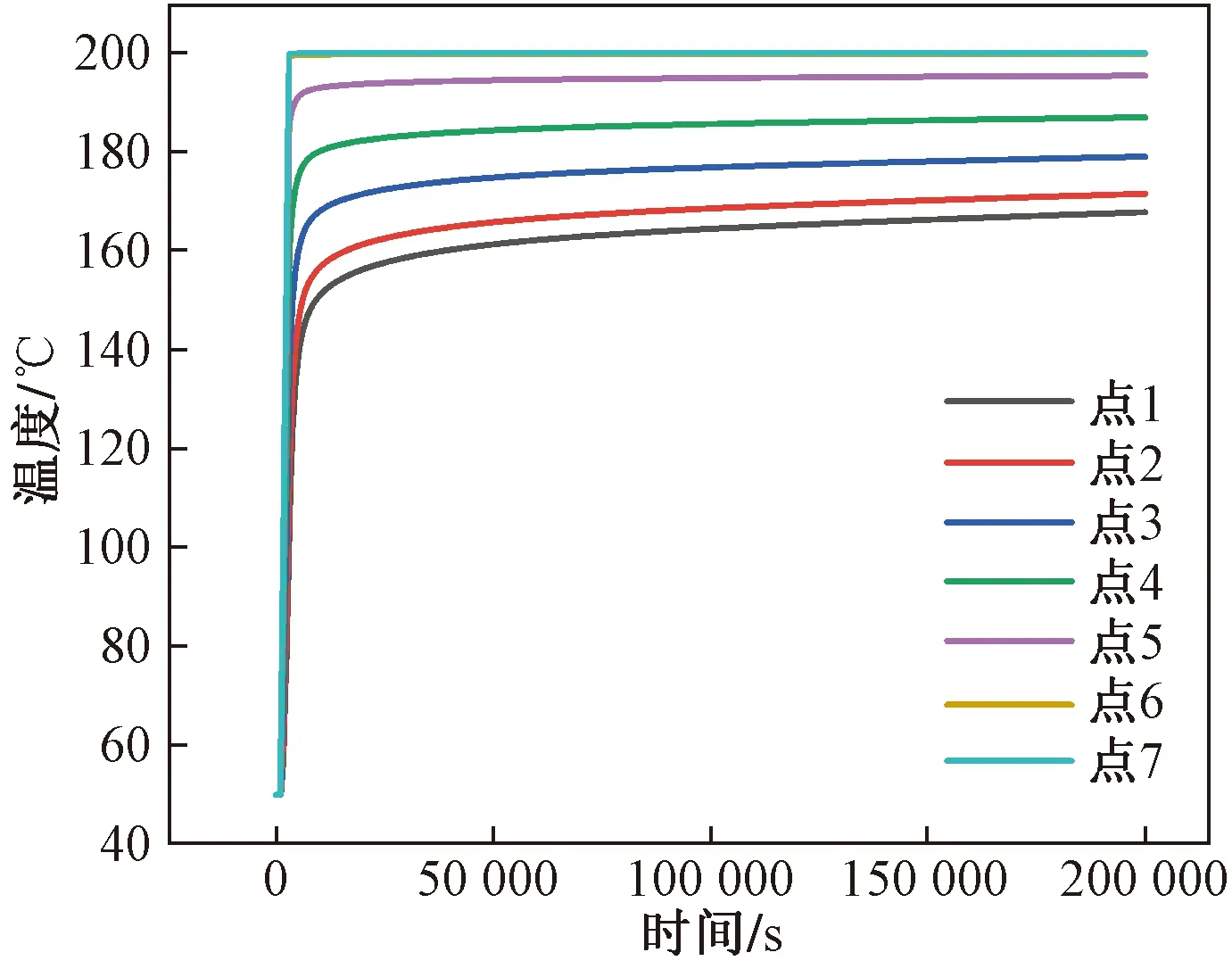

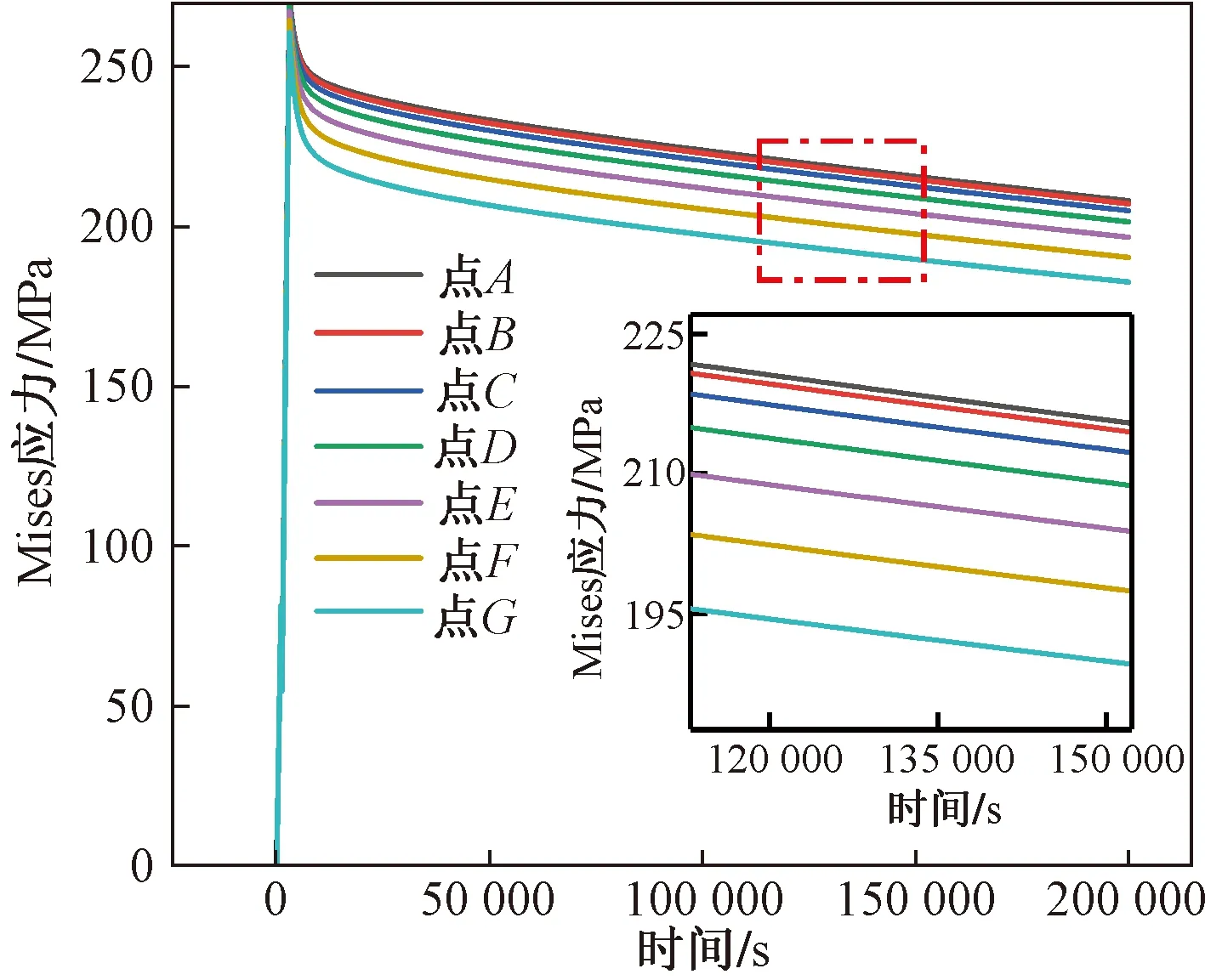

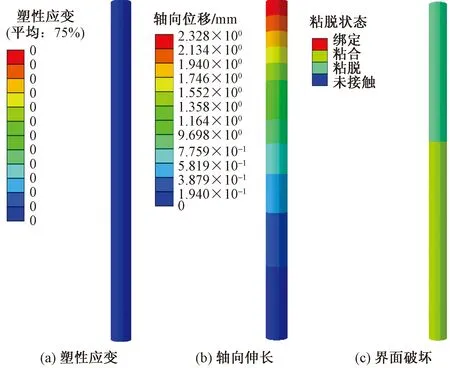

补贴管管柱热力耦合仿真结果如图3~图5所示。由图3可知,点1~点7为沿着补贴管-水泥-旧套管-水泥-地层系统由内而外取的7个单元积分点,由此可知,系统温度沿径向由里至外逐渐减小,内侧补贴管在较短时间内升至200 ℃。图4反映了补贴管轴向Mises应力分布情况,点A~点G为沿着补贴管由下而上取的7个单元积分点,由此可知,补贴管轴向应力自下而上逐渐减小,由于补贴管下端约束而上端自由伸长,热膨胀产生的压应力使得补贴管底部应力堆积,由此Mises应力值较大;补贴管最大应力可达275 MPa,而补贴管材料屈服强度为503.25 MPa,因此补贴管未发生强度破坏。图5反映补贴管的塑性变形、轴向伸长与界面破坏情况,由图5(a)得出补贴管未发生塑性变形,由图5(b)得出轴向位移为2.328 mm,由图5(c)得出补贴管-第一层水泥环界面(一界面)粘脱长度为875 mm,占整个界面的43.75%,界面破坏情况较为严重,需要对热伸长导致的粘脱进行治理。

图3 温度场

图4 轴向应力

图5 补贴管变形、伸长与界面破坏

2 界面粘脱长度的影响因素

为有效解决补贴管-水泥环界面粘脱问题,首先需研究蒸汽温度、蒸汽压力、界面胶结强度等因素对一界面破坏的影响,分别得出不同工况、不同胶结强度对界面粘脱长度的影响规律。

2.1 不同工况下管柱界面粘脱分析

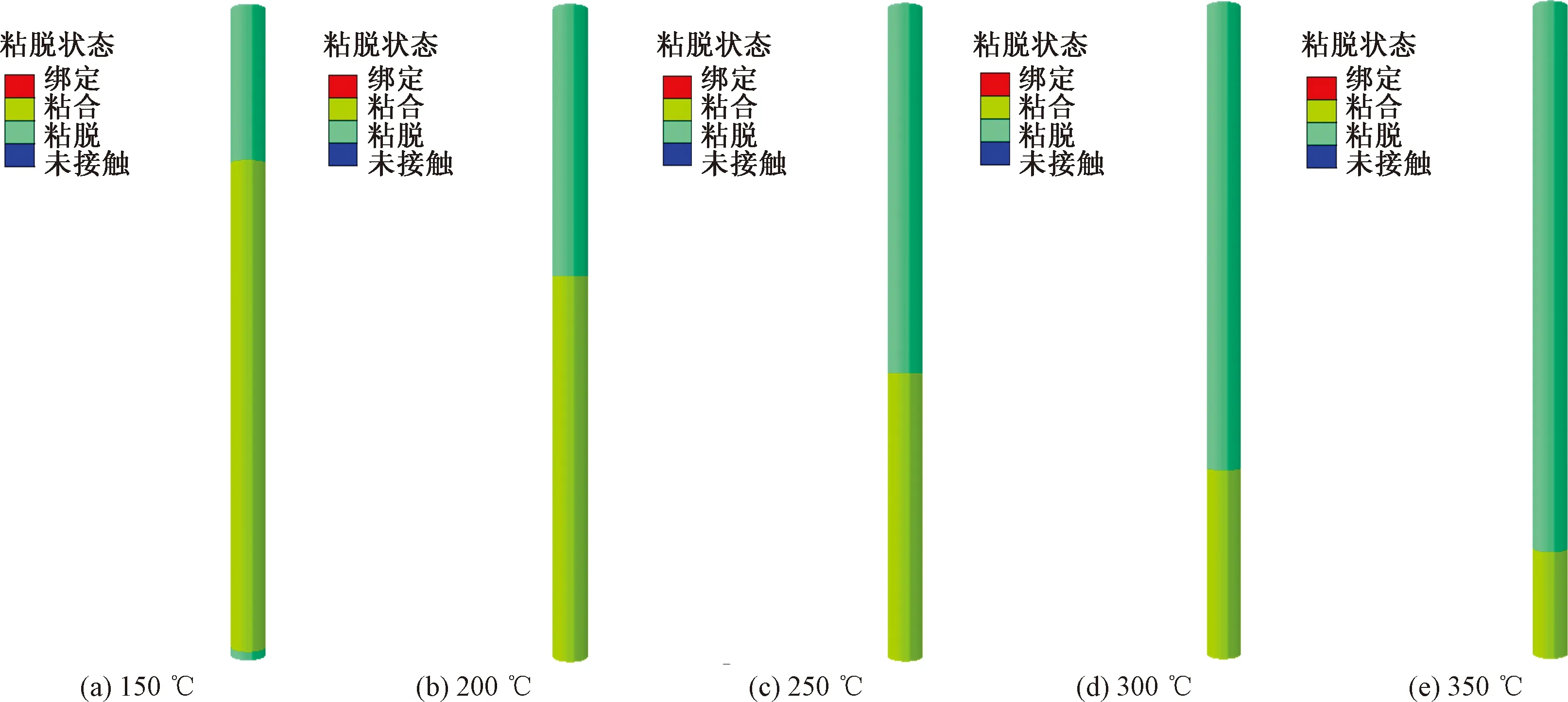

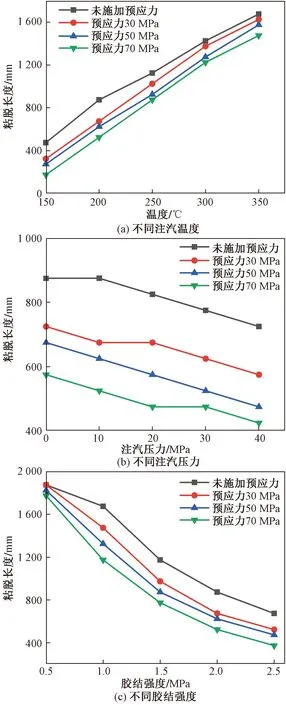

稠油热采过程中,不同井块的油液黏度为100~50 000 MPa·s,采油区地层温度也存在差异,需注入不同温度的蒸汽。如图6所示,为研究注汽温度对补贴管-水泥环界面粘脱的影响,进行单因子试验,即保持其余参数不变,分别在稠油热采井蒸汽温度为150、200、250、300、350 ℃时,通过有限元分析得出一界面粘脱长度为475、875、1 125、1 425、1 675 mm。随着注汽温度的升高,一界面粘脱长度逐渐增加。当注汽温度升高时,补贴管管体热应力将会增大,补贴管与水泥环受热而产生的相对变形量增加,因此界面更容易产生粘脱失效。

图6 注汽温度对一界面粘脱长度的影响

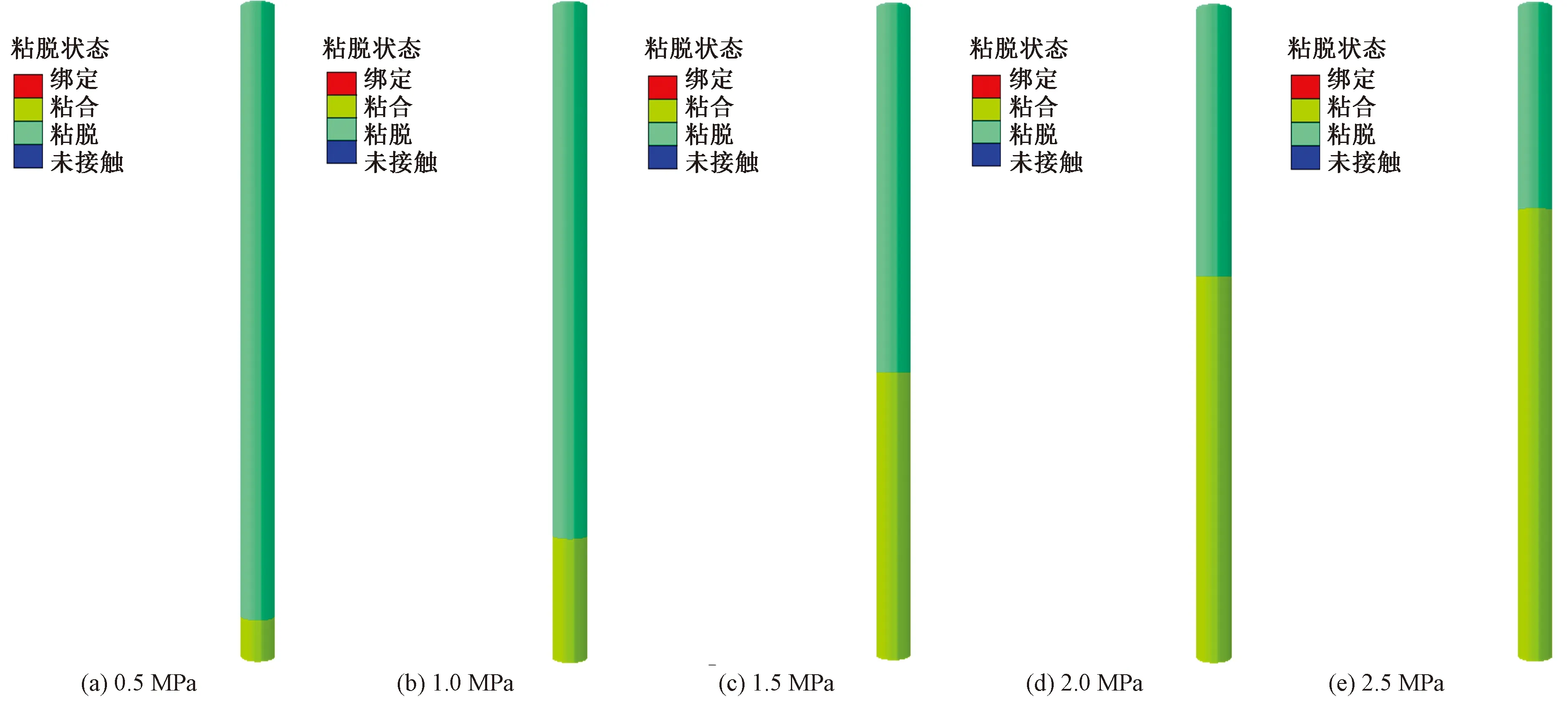

通过隔热油管注入高温蒸汽的同时,管道内壁往往承受高压,如图7所示,为研究注汽压力对补贴管-水泥环界面粘脱的影响,进行一次因子试验,即保持其余参数不变,分别在稠油热采井注汽压力为0、10、20、30、40 MPa情况下,通过有限元分析得出一界面粘脱长度为875、870、825、775、725 mm。随着注汽压力的升高,补贴管内壁压力增大,促使补贴管在受热伸长时所受界面摩擦力增加,因此一界面粘脱长度逐渐降低。

图7 注汽压力对一界面粘脱长度的影响

2.2 不同胶结强度下管柱界面粘脱分析

胶结强度极大地影响着水泥环初始裂纹的萌生[18-19],如图8所示,为探究界面胶结强度对补贴管-水泥环界面粘脱的影响,进行一次因子试验,即保持其余参数不变,分别在一界面胶结强度为0.5、1、1.5、2、2.5 MPa时,通过有限元分析得出一界面粘脱长度为1 875、1 675、1 175、875、675 mm。随着界面胶结强度的升高,补贴管与水泥环分子间贴合程度更高,补贴管与水泥环受热而产生的相对变形量减少,因此一界面粘脱长度逐渐降低。

3 预应力补贴与界面粘脱防治

3.1 预应力补贴原理

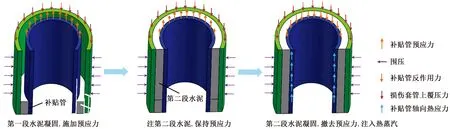

为降低界面粘脱失效,提高稠油热采套损井补贴管的使用周期,文章首次提出将预应力固井技术与补贴管二次固井技术相结合,通过在补贴管上端施加提拉预应力来抵消部分作用于补贴管的热压力,进而减小补贴管-水泥界面剪切应力,控制其在界面剪切强度内,以避免补贴失效。补贴管预应力固井原理如图9所示,截取套管损伤段进行补贴,则损伤套管受到由上部套管自重而产生的上覆压力,同时受到外部地层作用下的围岩压力;首先注入第一段水泥液,待其凝固后,在补贴管上施加一向上的提拉预应力;随后注入第二段水泥液,维持提拉预应力作用不变;直至第二段水泥液完全凝固后,此时撤去提拉预应力并通过隔热油管注入热蒸汽。提拉预应力被撤去后补贴管上将产生向下的反作用力,热蒸汽传热后补贴管存在向上的轴向热应力,两者在一定程度上相互抵消,从而提升补贴管二次固井效率。

3.2 预应力对一界面粘脱的影响

如图10所示,为验证预应力技术对界面破坏治理的有效性,仍以上述2 m长微段为研究对象,分别在补贴管上施加30、50、70 MPa的预应力,分析补贴管-水泥环界面破坏情况,并将其与图6~图8中补贴管-水泥环界面的脱粘长度进行对比。由图10(a)可知,在不同注汽温度条件下,相比施加预应力前,施加预应力后界面粘脱长度均有所降低,且随着提拉预应力的增加,粘脱长度降低得更显著。由图10(b)可知,在不同注汽压力条件下,施加预应力后界面粘脱长度均有所降低,且随着提拉预应力的增加,粘脱长度降低更显著。由图10(c)可知,在一界面胶结强度不同条件下,施加预应力后界面粘脱长度均有所降低,且随着提拉预应力的增加,粘脱长度降低更显著。由此,在补贴管上应用预应力固井技术,可有效降低一界面粘脱量,有效减小补贴失效发生的概率。

图8 胶结强度对一界面粘脱长度的影响

图9 补贴管预应力固井原理

图10 施加预应力前后界面粘脱长度对比

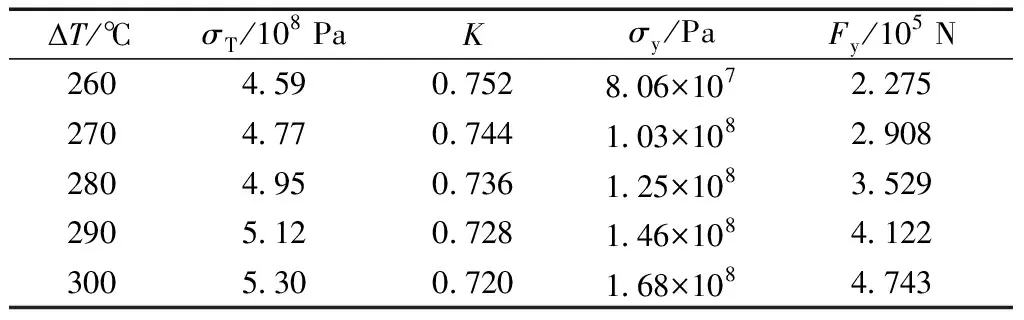

3.3 不同工况条件下的预应力值

运用补贴管对损伤套管进行修补时,预应力不宜施加得过大,在界面胶结质量良好的情况下,过大的预应力容易导致补贴管内部应力超出其屈服极限,产生塑性变形,进而影响起下管柱等正常作业;在界面胶结存在缺陷的情况下,施加过大的预应力将会导致界面剪切应力超过其胶结强度,界面易脱粘,进而导致补贴失效。同时,预应力不宜施加过小,过小的预应力不能对补贴失效进行有效治理。因此,在具体应用中,需要确定施加提拉预应力值的大小。为简化计算,补贴管轴向温升应力σT可表示为

σT=(αEΔT)

(5)

式(5)中:E为钢材弹性模量;ΔT为最大温升。

σy=σT-KσS

(6)

式(6)中:σy为补贴管预应力;σS为补贴管材料屈服极限;K为补贴管强度降低系数。

Fy=Aσy

(7)

式(7)中:Fy为补贴管提拉力;A为补贴管横截面积。

现计算直径为Φ127 mm、厚度为7.52 mm的补贴管在不同注汽温度(不同最大温升)条件下的提拉预应力值,设定补贴管初始温度为50 ℃,α=12.1×10-61/℃,E=1.46×1011Pa,σs=5.032 5×108Pa,将计算结果记录于表2,可得在ΔT为260、270、280、290、300 ℃时,补贴管所需的提拉预应力值分别为80.6、103、125、146、168 MPa。

表2 不同温升条件下的提拉预应力值

4 结论

(1)为分析稠油热采井蒸汽(200 ℃)吞吐过程中Φ127 mm补贴管受力与界面粘脱情况,基于补贴管-水泥-旧套管-水泥-地层系统热力耦合有限元分析得出:系统径向温度由里至外逐渐减小,补贴管轴向Mises应力自下而上逐渐减小,Mises应力在材料屈服极限503.25 MPa以内,不会发生强度破坏,所截取的2 m段补贴管-水泥一界面粘脱长度为875 mm,占整个界面的43.75%,界面破坏较为严重。

(2)对界面粘脱长度的影响因素进行分析,得出:随着注汽温度的升高,一界面粘脱长度逐渐增加;随着注汽压力、界面胶结强度的升高,一界面粘脱长度逐渐降低。首次提出将补贴管二次固井技术与预应力固井技术相结合来进行界面粘脱优化,并得出在不同工况下施加预应力后的一界面粘脱长度显著降低,验证了预应力补贴的有效性。且随着预应力的增大,粘脱长度降低效果更为显著。

(3)分别在温升为260、270、280、290、300 ℃条件下对直径为Φ127 mm、厚度为7.52 mm的补贴管所需的提拉预应力值进行计算,得出所需的提拉预应力值分别为80.6、103、125、146、168 MPa。