浅谈铝电解石灰石—石膏湿法脱硫浆液镁离子含量对系统的影响

刘安业,曹程凯,郅建敏,李 伟,韩中瑞

(河南中孚铝业有限公司,河南 巩义 451200)

在铝电解烟气脱硫治理工艺中,石灰石—石膏湿法脱硫是目前工业领域广泛应用的工艺。其脱硫效果能达到百分之九十五以上,同时通过除尘器和吸收塔除尘,净烟气颗粒物的排放量可相对平稳的达到个位数以下,完全可以稳定达到国家目前对行业的超低排放要求。我公司石灰石—石膏湿法脱硫系统经过两年多运行,逐渐实践探索出了一些管理、技术经验。特别是对吸收塔脱硫浆液的研究分析,发现浆液中镁离子含量对系统存在诸多影响,严格控制镁离子含量对系统稳定运行具有重要意义。

1 脱硫系统工艺简介

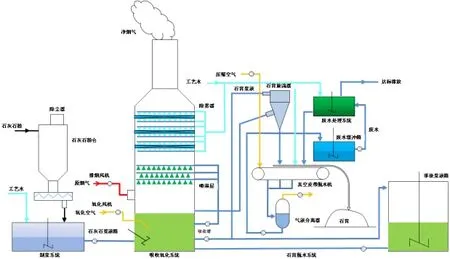

电解铝行业烟气脱硫系统应用石灰石—石膏湿法脱硫工艺,是目前中国工业烟气脱硫工艺技术最完善,在国际上应用范围最广的脱硫工艺技术,它以主要原材料石灰石浆液为吸收剂,工业石膏为其产物。系统工艺流程如图1所示。

图1 石灰石—石膏湿法脱硫工艺

电解铝产生的烟尘经脉冲型布袋除尘器净化除尘后,再利用烟气净化系统的高压风机导入吸收塔,,将流入塔中后的烟尘与从喷淋层高压喷涌出的石灰石浆液在吸收区以逆流方法进行洗涤,烟尘中的SO2与浆液中的CaCO3充分接触,进行化学反应被去除。反应后的干净烟气经三层高效屋脊式除雾器除去细小水珠后经塔顶烟筒达标排放。

下面结合本公司某段时间脱硫系统运行情况,分析浆液中镁离子含量对系统的影响。

2 脱硫系统化验的重要性

湿法脱硫系统运行过程中,需要定期对吸收塔浆液、石灰石粉、石膏、废水等物料进行定期化验,掌握系统运行反应的实际情况,适时做出合理调整,保障系统安全、平稳、经济运行。

在脱硫系统运行情况下,上位机画面显示的运行参数主要有:吸收塔内浆液密度;浆液pH值;浆液循环泵运行电流、温度以及出口压力;真空皮带脱水机的转速、滤饼厚度;除雾器压差;除雾器冲洗水泵电流;各个箱罐液位。直观地反映了系统的当前运行情况。现场操作人员可通过上位机及视频画面监控、采集、分析以上这些数据,从而判断工艺运行和设备运行状态,所以各项数据必须准确无误。日常工作中,巡检人员需定期校验各个仪器仪表,运行人员每班冲洗一次,烟气在线设备定期由专业人员进行校验。

系统物料的化验每周一次,通过对物料成分的定期化验监督,不仅可以判断仪器仪表运行情况是否正常,还可以有效避免设备的故障。浆液中亚硫酸钙的含量偏高,倘若增加了浆液的反应停留时间仍无明显改善,则表明浆液被氧化的程度不够,还需要检查增氧风机的运行情况,出口压力是否正常。石膏脱水结束后真空皮带机滤布需加强冲洗,增强冲洗水压力,延长冲洗时间,因为亚硫酸钙溶液粒度较小,极易造成滤布堵塞,从而影响石膏脱水。石膏排出泵输送的吸收塔底部浆液杂质含量较高,旋流器沉沙嘴应定期检查是否堵塞,包括管口的磨损情况,若磨损超过10%,旋流器下部浆液含水量就会增大,造成石膏含水量增大,需要及时更换沉沙嘴。

石灰石中氧化镁含量要求≤2%,化验方法如下:

试剂:1:1盐酸氨-氯化铵1+4三乙醇胺硬度指示剂0.05mol/L EDTA

步骤:

①称0.1g石灰石粉记录数据

②加入1ml1:1盐酸溶解液,放置在电炉上加热溶解

③加入100ml除盐水

④加入10ml氨-氯化铵

⑤加入2ml1+4三乙醇胺调pH至10,加微量硬度指示剂(显蓝色)

⑥用0.05mol/L EDTA滴定溶液变蓝色后读取EDTA消耗量

氧化镁MgO=[MgO(总硬)-Ca(钙硬)]/100(碳酸钙的分子量)*40(MgO分子量)

MgO(总硬)=EDTA消耗量*0.5/石灰石粉质量*100%

浆液中镁离子含量要求<500㎎/L化验方法如下:

试剂:1:1盐酸双氧水20%三乙醇胺20%氢氧化钠钙红指示剂EDTA标准液

氯化铵-氨水缓冲液盐酸羟胺50g/L酸性铬蓝K 5g/L茶酚绿B 5g/L

步骤:

①取样350ml,使用磁力搅拌器进行充分搅拌

②取样品5ml加入到烧杯中

③蒸馏水加至200ml,加1ml双氧水盖上表面皿

④用电炉进行加热,在溶液临近沸腾时,将表面皿打开

⑤加入10ml1:1盐酸后用表面皿覆盖,持续进行加热至10分钟后,将溶液放置在冷水中降温

⑥将溶液用溶剂过滤装置进行过滤,定容至250ml

⑦取10ml加水至100ml

⑧加入10ml 20%三乙醇胺,20ml20%氢氧化钠,0.1g钙红指示剂在磁力搅拌器上充分搅拌

⑨采取0.1mol/L EDTA标准液对溶液进行滴定,颜色从紫色逐渐变化至蓝色后停止滴定,消耗量为aml

⑩空白实验用以上步骤,消耗量为bml(除盐水做空白样,消耗为0ml)

⑪取10ml加水至100ml

⑫然后在溶液中加入5ml盐酸羟氨溶液,5ml三乙醇胺溶液,10ml氯化铵-氨水缓冲液,2-3滴酸性铬蓝K指示液,6-7滴茶酚绿B指示液摇匀

⑬采用EDTA标准液(0.1mol/L)进行滴定,颜色从暗红逐渐变为亮绿色后结束滴定,记录消耗量为aml

⑭空白消耗量为bml(除盐水做空白样,消耗为0ml)

C2=[(c-a)-(a-b)]*C1*(250/10)*1000/V

(C2:浆液中镁浓度;a:滴定镁时消耗的EDTA标准液体积;b:滴定镁时空白消耗的EDTA标准液体积;c:滴定钙时消耗的EDTA标准液体积;d:滴定钙时空白消耗的EDTA标准液体积;250/10:分析样品溶液时分取倍数;C1:EDTA标准液浓度)

3 浆液中镁离子含量对pH值调控的影响

吸收塔浆液pH值是湿法脱硫系统的重要工艺参数,pH值是利用进入吸收塔的原烟气总量及其中的SO2含量来控制石灰石浆液供应量进行调整的。塔内浆液pH提高速率与石灰石粉纯度、石灰石浆液制备浓度以及石灰石供浆泵的频率有关。脱硫效率,石灰石粉利用率,产物石膏质量等大部分脱硫工艺指标都与此有关,运行中的大部分工艺参数如吸收塔塔内液气比、烟气反应和停留时间等也受pH值影响。目前石灰石-石膏湿法脱硫生产中pH值的一般范围是5.2-5.8。当浆液pH值高于5.8时,石灰石中的CaCO3的溶出速度降低,一定程度的阻滞了亚硫酸根-的氧化,同时浆液中半水亚硫酸钙和CaSO3含量也会逐渐增加,极易产生结垢现象;降低pH值会阻滞烟气中SO2的吸附,pH值小于4.0时,SO2几乎不会被吸收塔浆液所吸收,而且还会加速塔内设备及浆液管道的腐蚀。

一般,我们通过调整石灰石供浆泵的流量来控制pH值,而为了增加调节pH值,也可提高石灰石浆液箱的密度,反之减量,运行中,必须维持系统pH值的稳定性。电解铝行业石灰石-石膏湿法脱硫系统中镁离子含量正常范围500~700mg/L,当镁离子含量升至1100mg/L,吸收塔浆液pH值会逐渐降低至5.0以下,可以低至4.5以下;在向塔内供给石灰石浆液后pH升至接近5.0后就会停滞,不再上升,并且停止供浆后pH值下降较快,若不及时处理,会导致脱硫效率明显降低,甚至净烟气SO2排放瞬时超标及吸收塔塔壁及管道腐蚀等严重后果。

如果出现浆液pH值只降不升的情况,应急处理措施需暂停向塔中供给石灰石浆液,向吸收塔排水坑中投放氢氧化钙,通过搅拌器充分搅拌后,启动排水坑泵打至吸收塔内,重复此项操作至pH值提高至正常范围,同时进行石膏脱水以及废水处理作业。

4 浆液中镁离子含量对脱硫效率的影响

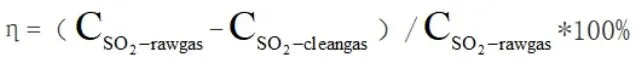

烟气脱硫效率是指湿法脱硫中吸收塔反应系统吸收SO2能力的大小,其计算公式如下:

式中:

脱硫效率是代表脱硫系统经济性的重要的指标,也是印证脱硫设备运行状况的重要数据。巡视人员能够根据脱硫效率及时找到系统中的缺陷,并通过及时分析脱硫效率和系统的稳定运行紧密相关的工艺参数,进而使系统长期恒定保持较优状态,排放烟气达到环保要求。图2为镁离子含量对应的净烟气SO2含量。

图2 镁离子含量对应的净烟气SO2含量

结果显示,浆液中镁离子含量在500~700mg/L时,净烟气SO2含量较为稳定,脱硫效率良好,镁离子含量超过800mg/L后,SO2含量上升明显,脱硫效率较差。表明浆液中镁离子含量超过正常值后,脱硫效率会逐渐降低。

5 浆液中镁离子含量对塔内反应的影响

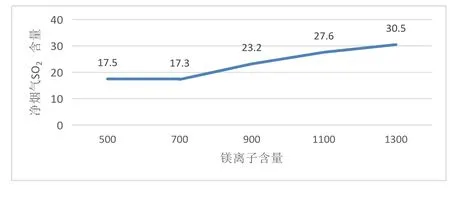

铝电解烟尘进入吸收塔后,与从塔内喷淋层喷涌出来的石灰石浆液在吸收区充分接触反应,其中的SO2被大量吸收,烟尘得以充分净化;吸收SO2后的石灰石浆液在中和区发生反应生成CaSO3,然后再在氧化区利用氧化风机带入的氧化空气进行强制氧化,最终结晶得到CaSO4•2H2O。脱硫过程中的主反应方程式如下:

对不同时期吸收塔浆液取样化验,结果如表2。

表2 不同Mg2+浓度对应浆液CaSO3、CaSO4含量

化验结果表明,随着浆液Mg2+浓度的升高,浆液中CaSO3含量升高,CaSO4含量降低。证明镁离子对石膏结晶反应过程产生抑制作用,产物石膏品质降低。

石膏品质降低的直接影响就是石膏脱水困难,含水率较大,真空皮带脱水机上部浆液会溢流出滤布,影响设备运行,污染生产现场,严重还会造成设备腐蚀。脱水困难还会使真空泵负荷增大,用电量随之增大,提高运行成本,影响石膏外售。图3为Mg2+浓度500mg·L-1时石膏脱水情况,含水率较低,脱水正常,呈黄白色,干散状;图4为Mg2+浓度1100mg·L-1时石膏脱水情况,石膏脱水困难,含水率较大,呈黑褐色,湿黏状。

图3 Mg2+浓度500 mg·L-1时石膏脱水情况

图4 Mg2+浓度1100 mg·L-1时石膏脱水情况

6 浆液中镁离子含量对浆液起泡的影响

吸收塔中的气泡是由于表面作用力所产生,是较为不稳定的体系。当浆液表面的张力越低,烟尘与浆液界面的面积越大,则气泡所产生的体积也就越大。烟尘与浆液的密度相差较大,当两者在塔内进行连续性的充分接触,泡沫会很快的上浮至浆液上表面,形成较稳定的气泡。

石灰石属离子物质,其中一种主要成分是MgO。氧化镁中的镁是以根离子的形态出现,其化学结构很不稳定,大量的Mg+留存于吸收塔中,很容易与系统中其他的酸根离子相结合,形成另一种物质。当其浓度超出正常范围时,也会进行其它的化学反应。

在吸收塔内,烟尘和浆液进行充分接触,产生大量气泡,而受到两者密度差异的影响,气泡会较快的上升至浆液表面,从而产生大量聚集且稳定的气泡。在系统中过量存在的Mg+与SO42-反应后,会产生大量Mg2SO4,且主要以气泡的形式出现。同时由于吸收塔内聚集气泡体积的不断增大,进而出现吸收塔泡沫持续溢流的现象。图5为脱硫系统溢流泡沫。

图5 脱硫系统溢流泡沫

减少吸收塔泡沫溢流最主要的办法就是提前预防,维持系统平稳运行的前提下,适当降低吸收塔液位,同时选择适用的除泡剂(我公司使用的是聚醚类除泡剂)。

浆液起泡的影响有:严重的起泡会导致吸收塔浆液中亚硫酸盐的不断增加,严重还会导致浆液中毒,加速浆液的起泡和溢出。泡沫还会在烟气中携带大量的浆液,极易造成上层除雾器的结垢堵塞和腐蚀,并可能导致除雾器的坍塌。在吸收塔发生严重的溢流情况时,还会使厂区环境受到污染。

因此,在运行过程中,必须及时查看浆液气泡状况。一旦发现泡沫,应采取及时降低液位,并添加高效的消泡剂等有效处置措施。

7 结语

湿法脱硫系统中浆液镁离子含量对pH调控,脱硫效率,塔内反应以及浆液起泡都有不同程度的影响。降低浆液中镁离子含量的方法有严格把控石灰石粉品质,MgO含量≤2%;增加石膏脱水时长,并严禁废水回流吸收塔,置换浆液等。

选择合理方法降低镁离子含量,可以优化浆液品质,保障系统平稳高效运行;提高运行效率,减少石灰石等原材料的消耗,降低系统运行成本。