C波段6 MeV轴耦合驻波加速管的研制

杨 誉,杨京鹤,余国龙,韩广文,吕约澎,王 博,崔爱军,吴青峰,王常强,范雨轩,朱志斌

(中国原子能科学研究院 核技术综合研究所,北京 102413)

低能电子直线加速器广泛应用于无损检测、工业CT和放射医疗等领域,加速管是电子加速器的核心器件之一,馈入其中的高功率微波建立起极高的加速电场,从而将入射的电子加速到所需能量。目前主流加速器产品采用最多的是S波段加速结构,随着近年来应用领域的扩展,小型化、紧凑型加速管越来越受到重视,高频段的C波段[1-2]、X波段[3-4]加速管径向尺寸更小、体积更小、重量更轻,更能满足加速器整机小型化的需求。

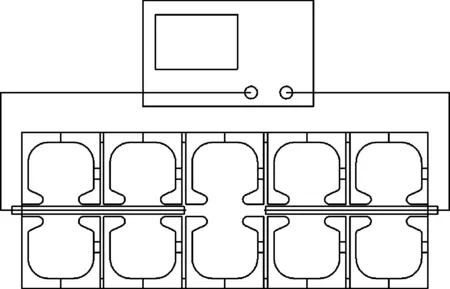

目前中国原子能科学研究院开展了C波段紧凑型电子直线加速器的研究,本文将介绍其中加速管的设计和测试调配过程。该加速管采用π/2模式轴耦合驻波加速结构,工作频率为5 712 MHz,设计能量为6 MeV,脉冲流强为80 mA。首先对整管进行物理设计,通过优化射频场的相速和场强分布,实现对束流同时聚束和聚焦;然后通过等效电路模型分析各腔基本参数,对各腔进行优化并确定整管腔链结构,对输入耦合器进行分析设计,并利用整管的射频场进行束流动力学仿真,通过不断调整优化完成结构设计;最后进行各腔体和整管的加工测试,完成整管的匹配调谐过程。

1 C波段驻波加速管物理设计

1.1 目标参数

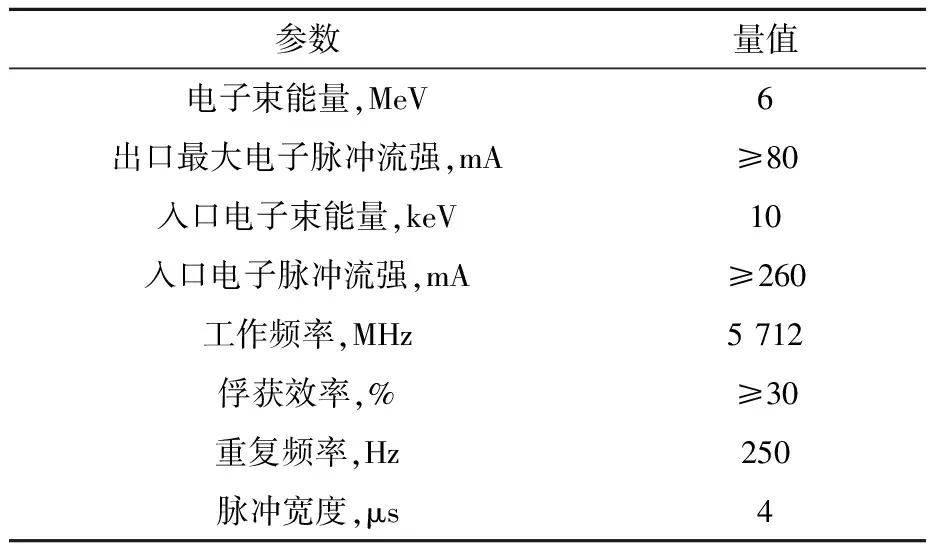

C波段驻波加速管出口电子束能量设计为6 MeV,轰击X射线转化靶后1 m处的剂量率≥800 cGy/min,主要指标列于表1。

表1 C波段驻波加速管设计参数Table 1 Design parameter of C-band standing wave accelerating tube

1.2 基本结构

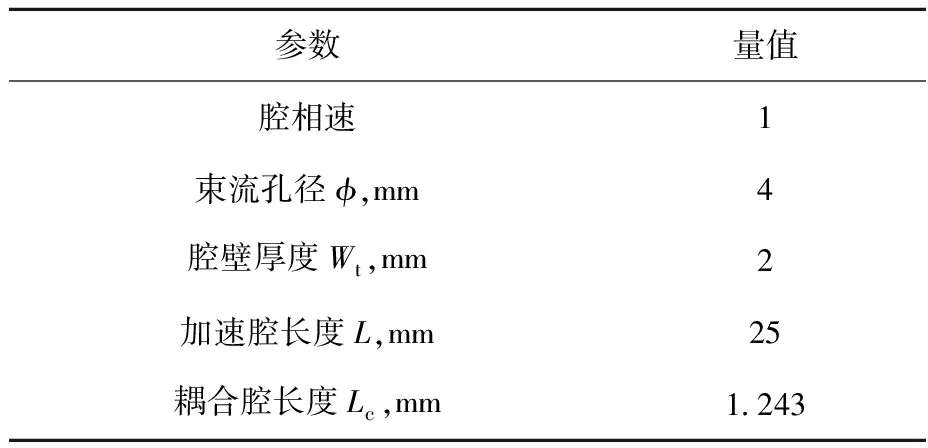

该驻波加速管采用磁轴耦合、双周期加速结构、π/2模工作方式,这种形式结构紧凑、便于机械加工焊接且易于微波调试。主加速腔如图1所示,考虑机械强度、加工难度等,壁厚Wt选择2 mm,为减小相邻腔体间电磁场的耦合,束流孔直径φ选定为4 mm,主加速腔关键尺寸列于表2,腔体直径Dc、鼻锥长度Ln和鼻锥半径Rn将在计算优化过程中确定。

表2 主加速腔结构尺寸Table 2 Structure size of main accelerating cavity

图1 主加速腔示意图Fig.1 Schematic of main accelerating cavity

1.3 束流动力学设计

为实现小型化目标,该驻波加速管束流动力学设计时,基于射频相位聚焦理论[4-5],通过合理设计整管内部射频场的相速分布和场强分布,实现无外加磁场条件下电子束流较好的纵向聚束和横向聚焦,避免外加聚焦线圈造成整机体积增加。

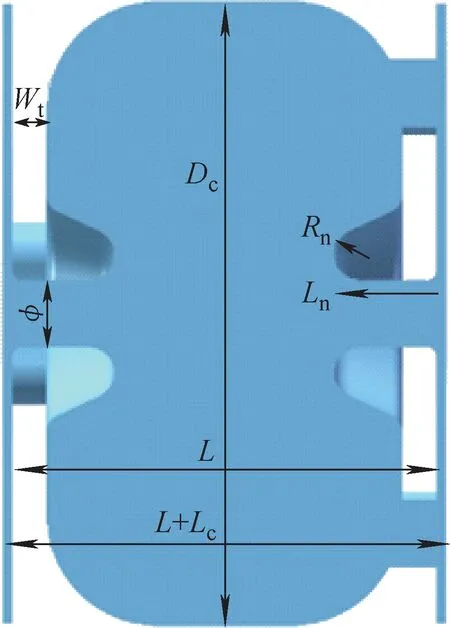

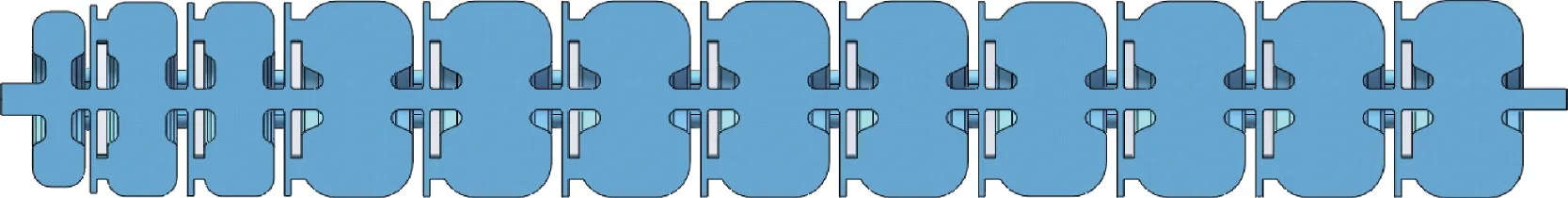

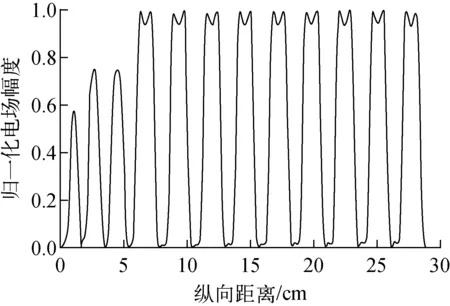

该C波段驻波加速管设计采用的射频场相速分布和场强分布示于图2,整管共采用12个加速腔和11个耦合腔,长度约284 mm,聚束段由前3个聚束腔和2个耦合腔组成,聚束腔相速分别为0.5、0.7、0.7。利用束流孔径内的电磁场分布进行初步计算,得到束流加速后能谱如图3所示,束流能量达到6.3 MeV,俘获效率达到40%。

图2 相速(a)及加速电场(b)分布Fig.2 Distribution of phase velocity (a) and accelerating electric field (b)

图3 束流能谱计算结果Fig.3 Calculated result of energy spectrum

2 加速结构分析及仿真

2.1 整管腔链分析

为分析C波段驻波加速管中各腔参数及相邻腔间临近耦合系数的关系,建立了整管腔链的等效电路模型[6],如图4所示。其中Rn、Ln、Cn分别为各腔的等效电阻、等效电感和等效电容,磁轴耦合结构中相邻两腔通过磁场交换能量,等效耦合元件为电感,Mmn为等效耦合电感。

图4中各腔等效参数与实际微波参量的关系可表示为:

图4 腔链等效电路模型Fig.4 Equivalent circuit model of cavity chain

(1)

其中:ωn为单腔固有角频率;Zn为分路阻抗;Qn为品质因数;kn(n+1)为临近耦合系数。

驻波加速结构中腔体Q较高,忽略腔体损耗进行简化分析,则根据基尔霍夫定律,图4中第n(1 kn(n+1)Xn+1/2=0 (2) (3) 其中:ω为加速管工作角频率;Xn为加速腔中场幅度比;in为回路电流;Vn为加速电压。 加速管工作在π/2模式时,仅加速腔中存在加速电场,耦合腔中无电场,且相邻两个加速腔中加速电场正好反向,由式(2)可知,加速腔和耦合腔的固有角频率应等于整管工作角频率。第n腔为耦合腔时,由式(2)可求出相邻两个加速腔中场幅度比和临近耦合系数比的关系: |Xn-1|/|Xn+1|=kn(n+1)/k(n-1)n (4) 根据图2b的加速电场分布,利用各腔参数和式(1)~(4)可得各临近耦合系数。调整加速腔与耦合腔之间磁耦合孔的大小,使临近耦合系数满足式(4)要求,并调整腔体直径Dc至固有角频率ωn=ω,同时对鼻锥长度Ln及鼻锥半径Rn进行优化,使各腔有效分路阻抗和Q均达到较高水平,逐腔重复该过程可确定整管腔链尺寸。 图5为最终C波段驻波加速管腔链模型,聚束段长约48 mm,光速段长约236 mm。首腔腔型采用注入孔径大于束流孔径的不对称整腔[1],避免由于首腔聚焦过强使束流横向尺寸迅速变小导致空间电荷力急剧增加,第2、3聚束腔鼻锥均采用浅锥深设计,以提高聚束效果。仿真得到的整管沿轴线加速电场如图6所示,耦合腔中基本无电场,与设计目标基本一致。 图5 C波段加速管整管腔链模型Fig.5 Cavity chain model of C-band accelerating tube 图6 C波段加速管沿轴线加速电场仿真结果Fig.6 Simulation result of accelerating electric field along axis of C-band accelerating tube 输入耦合器用于向加速管中馈入射频功率,耦合度β是衡量耦合器的主要指标,其定义为β=1+Pbeam/Pcav,Pbeam为束流功率,Pcav为加速管功耗。根据仿真结果,加速管整管功耗为1.32 MW,根据表1设计指标电子束能量和出口最大电子脉冲流强,相乘得到束流功率为0.48 MW,可知所需耦合度为1.36。 输入耦合器放在不同腔号的位置,腔链的通带特性及场的平坦度均会有所变化[7],经过整管仿真计算并考虑加速管置于整机中的布局情况,选定耦合器位置为第9腔。输入耦合器剖面图如图7所示,调整耦合口尺寸计算整管耦合度,同时调整输入耦合腔的腔体半径保持腔体频率,最终优化后整管谐振频率为5 711.8 MHz,谐振频率处反射系数为-16 dB,对应的耦合度为1.38。 图7 C波段加速管输入耦合器剖面图Fig.7 Cross section of input coupler for C-band accelerating tube 导出整管优化后得到的三维射频场,在ASTRA程序[8]中设置入口电子束参数进行束流动力学仿真,得到能量增益、出口束斑及能谱如图8所示,电子束入射能量为10 keV、流强为250 mA,出口电子束能量达到6.3 MeV、流强为80 mA、俘获效率为32%,达到设计指标。 a——能量增益;b——出口束斑;c——出口能谱 加速管中加速腔及耦合腔的谐振频率采用活塞探针法[9]测试,测试原理如图9所示,在加速管束流通道内相对放置两个活塞探针,探针均连接网络分析仪,当两个探针之间是一整腔时,网络分析仪测量传输系数S21得到的谐振峰即为腔体的谐振频率。 图9 腔体谐振频率测试方法Fig.9 Test method of cavity resonant frequency C波段加速腔体如图10所示,由于加工过程存在微小误差,各尺寸将略微偏离设计值。为使腔体谐振频率与工作频率5 712 MHz保持一致,加工时将对腔体直径Dc进行微调以弥补其他尺寸误差的影响,这主要是因为Dc的偏差对有效分路阻抗等参数影响较小,而对谐振频率影响较大,约为130 kHz/μm。加工时Dc先预留一定量,根据实测的频率偏差计算剩余加工量后对Dc进行修正,如此使各腔频率均达到(5 712±1) MHz。 图10 腔体加工机械模型Fig.10 Cavity machining mechanical model 驻波加速管调配目的是达到所需谐振频率和耦合度,同时验证加速电场分布符合设计要求。输入耦合器的匹配调谐是其中的重要步骤,输入耦合度将决定馈入加速管中的功率大小,且输入耦合腔的频率偏差也将影响整管谐振频率。设计的C波段驻波加速管中输入耦合器处于第9腔,由于存在与波导连接的耦合口,活塞探针法无法准确测试其谐振频率,因此调配时需组装成整管,利用网络分析仪测量输入端口的反射系数曲线得到整管谐振频率及耦合度。然后通过修正耦合口尺寸调节耦合度,同时修正第9腔半径尺寸使整管频率达到要求,并通过谐振微扰法[10-11]测试整管加速电场分布检验整管调配结果。 C波段驻波加速管完成调配后,真空条件下对整管反射特性进行测试,结果如图11所示,其中谐振频率为5 713.6 MHz,反射系数为-16.5 dB,对应耦合度为1.35,达到设计要求。电场分布的测试结果如图12所示,可看出,耦合腔中基本无电场分布,测试的电场分布与设计目标基本一致。 图11 反射系数测试曲线Fig.11 Measured curve of reflection coefficient 图12 电场分布测试结果 Fig.12 Test result of electric field distribution C波段驻波加速管经过焊接和排气后,安装至测试平台进行高功率出束实验,功率源为峰值功率2.5 MW的磁控管。使用半值层法进行能量测试,测试曲线如图13所示,经计算可知衰减系数为0.024 753,对应的钢材料半值层为28.002 6 mm,对应的能量为6.0 MeV。工作占空比为0.1%时在距离靶点1 m处测试得到的最大剂量率为845 cGy/min,根据电子束打靶的发射率[12],此时平均流强为84.5 μA,脉冲流强为84.5 mA,电子枪发射为260 mA,计算得到俘获效率为32.5%。 图13 不同钢板厚度的剂量率测试结果Fig.13 Dose rate test result of different steel layer thicknesses 本文经过物理设计、等效电路参数分析、结构仿真计算、测试调配及高功率出束实验,完成了C波段轴耦合驻波加速管的设计开发。该C波段驻波加速管无外加聚焦磁铁,总长度约284 mm,实测真空条件下工作频率为5 713.6 MHz,出口能量可达6.3 MeV,工作占空比为0.1%,束流打靶后1 m处最大剂量率达到845 cGy/min。该C波段驻波加速管的研发验证了整个设计开发过程,可为无损检测等领域加速器的小型化提供相关技术经验。

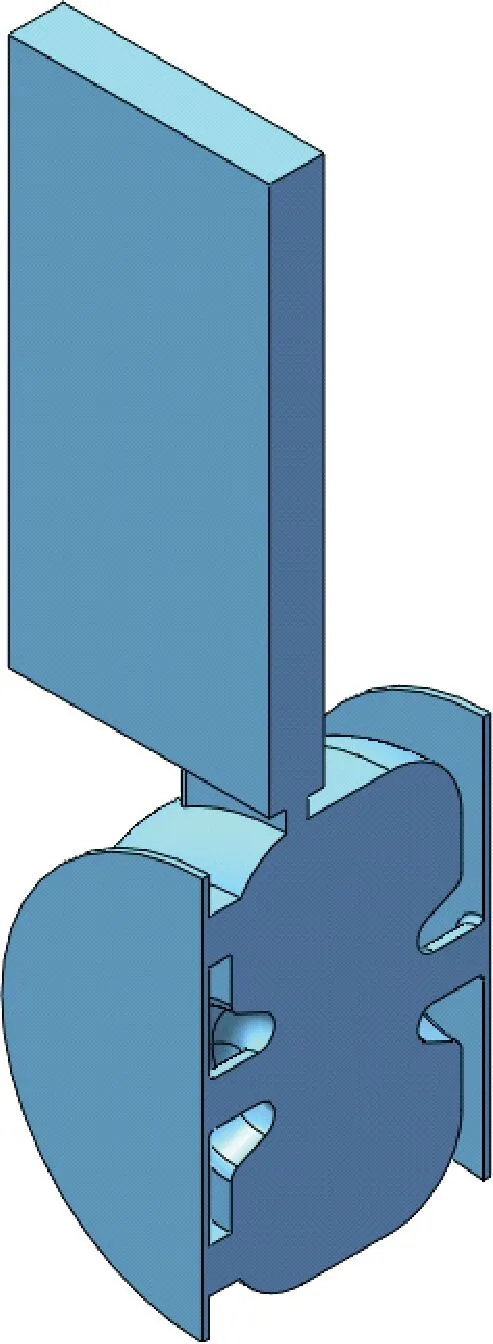

2.2 输入耦合器设计

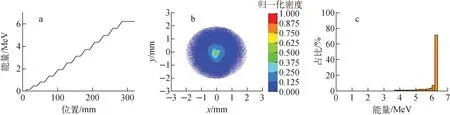

2.3 束流动力学仿真

3 整管调配与测试

3.1 腔链测试及调谐

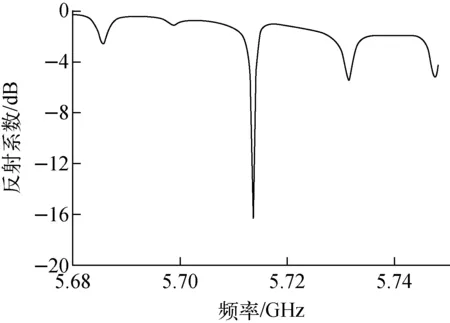

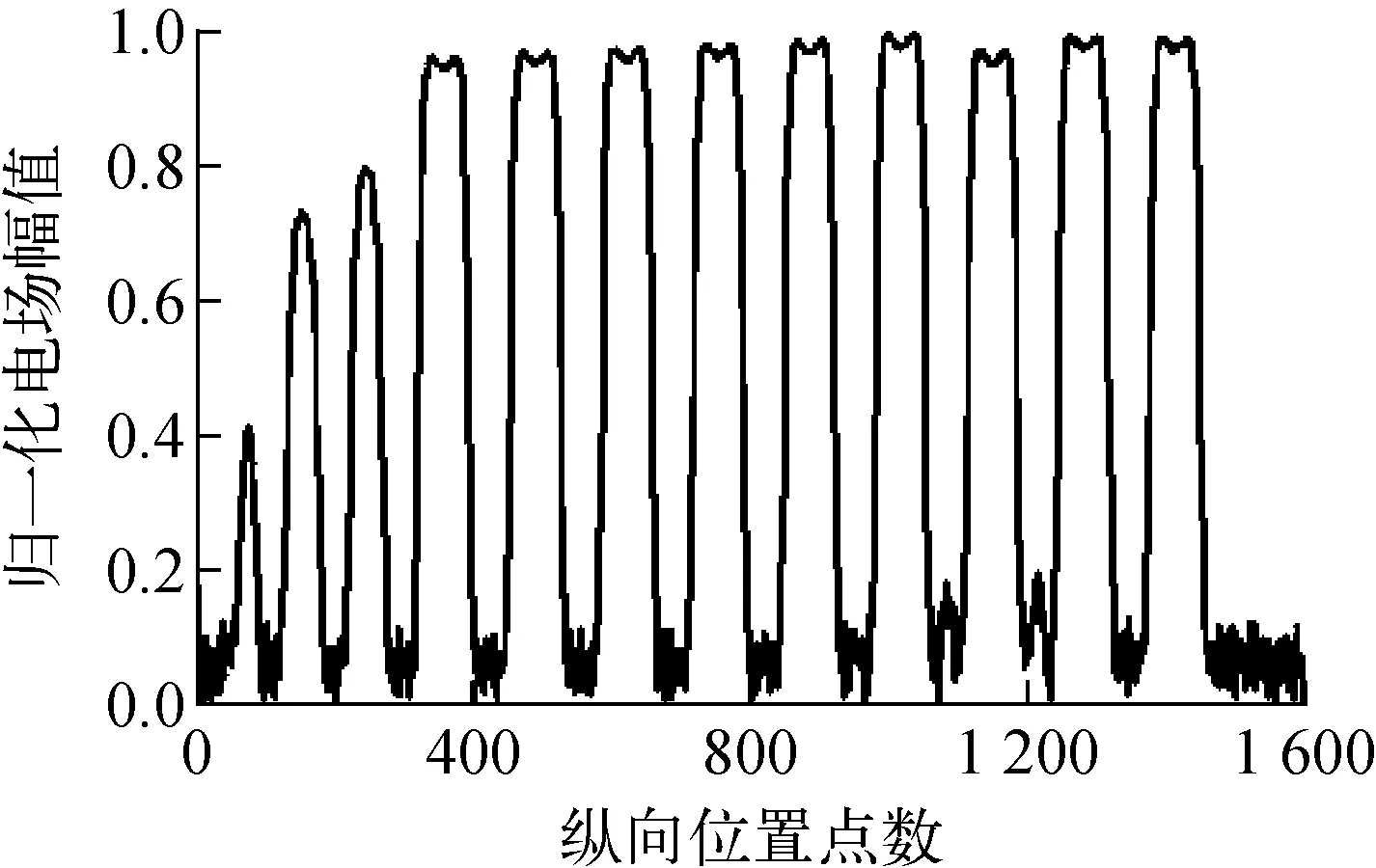

3.2 整管调配

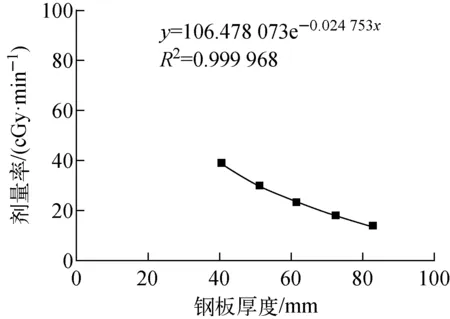

3.3 加速管高功率实验

4 结论