厂拌热再生RAP的分散特性研究*

万宁, 张烁, 胡林杰

(1.中交路桥华南工程有限公司, 广东 中山 528403;2.长沙理工大学, 湖南 长沙 410114)

1 RAP分散特性

在热再生混合料级配设计中,RAP集料的级配是经过抽提将旧集料和旧沥青分离后筛分得到的,结合RAP掺配比例与新集料调整得到总体集料的合成级配即设计级配。在实际生产中,RAP表面的沥青膜在高温加热作用下软化,加入到新混合料的高温拌和中,在短暂的加热和离心过程中往往达不到将旧集料和旧沥青完全分离的效果,热再生过程后获得的沥青混合料级配与设计级配存在一定偏差,导致再生沥青混合料的路用性能与新拌沥青混合料存在一定差异。

RAP结团颗粒在高温作用下产生一定分散和迁移,最终形成的“有效级配”的集料比表面积高于原RAP级配,但低于抽提筛分后RAP集料级配。RAP的分散程度和迁移程度能很好地反映热再生过程中所获取的沥青混合料的级配与设计级配的接近程度。下面结合具体试验测定不同加热和拌和温度下各档RAP胶团分散后的有效级配,分析不同加热和拌和温度对RAP级配分散特性的影响,从而确定最佳加热和拌和温度。

2 试验方案

热再生过程中测定RAP的分散程度需要将拌和后混合料中的新、旧集料分离,常规试验难以实现。因此,采用工业盐替代热再生过程中的新集料,通过水洗法将拌和后的工业盐去除,实现新、旧集料分离。由于不同粒径RAP在特定加热、拌和温度下的分散程度不相同,为有效评价RAP在热再生过程中的分散特性,对不同粒径RAP逐级测定其分散程度。

2.1 试验方法

采用佛山一环西拓旧路改造工程旧路铣刨、破碎的上面层RAP料,其级配通过直接筛分试验测定,沥青含量和集料级配由抽提及抽提后筛分试验测定。根据直接筛分试验结果将RAP分为13.2~26.5 mm、9.5~13.2 mm、4.75~9.5 mm、2.36~4.75 mm、1.18~2.36 mm、0~1.18 mm 6档,测定1.18 mm RAP的分散程度。试验方法如下:

(1) 通过抽提及筛分试验测得各档RAP的沥青含量和集料级配。

(2) 采用四分法,每档RAP取样4.0 kg,把各档RAP原料置于恒温加热箱中,采用对应加热温度加热2~3 h。

(3) 把加热后RAP原料倒入对应拌和温度的拌和锅内,加入与RAP原料等质量的工业盐,搅拌120 s后倒出混合料,再翻面倒回拌和锅内继续拌和120 s。重复该操作直至RAP与工业盐分散均匀。

(4) 将拌和完成的混合料倒出,采用水洗法去除混合料中的工业盐,放置混合料至冷却后通过筛分试验测得各档RAP原料在不同加热、拌和温度下形成的RAP“有效级配”。

(5) 在抽提筛分后得到的各档RAP集料中加入相应沥青含量的新沥青,高温拌和为新沥青混合料,冷却后重复第2~4步,最终测得各档RAP原料在不同加热、拌和温度下形成的同样集料级配且分散均匀的“标准级配”。

(6) 计算各档RAP在不同温度条件下形成的集料有效级配与标准级配的集料比表面积,据此计算其分散度β,公式如下:

βi=SAi/SAi0×100

(1)

式中:βi为第i档RAP分散度;SAi为第i档RAP有效级配的集料比表面积;SAi0为第i档RAP标准级配的集料比表面积。集料比表面积SA按式(2)计算。

SA=∑(PiFAi)

(2)

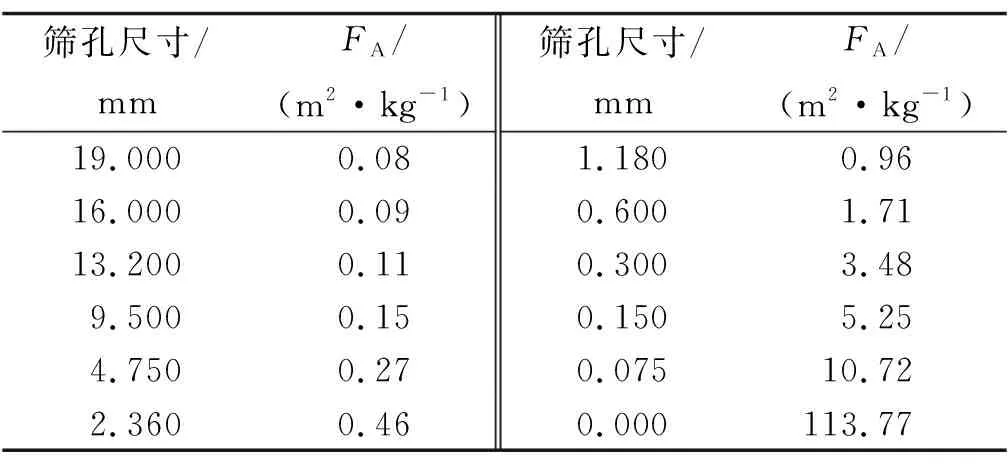

式中:Pi为各粒径的分级筛余百分率;FAi为相应于各粒径集料的比表面积系数,根据文献[16]的试验结果确定(见表1)。

表1 各粒径集料的比表面积系数

2.2 试验数据表示

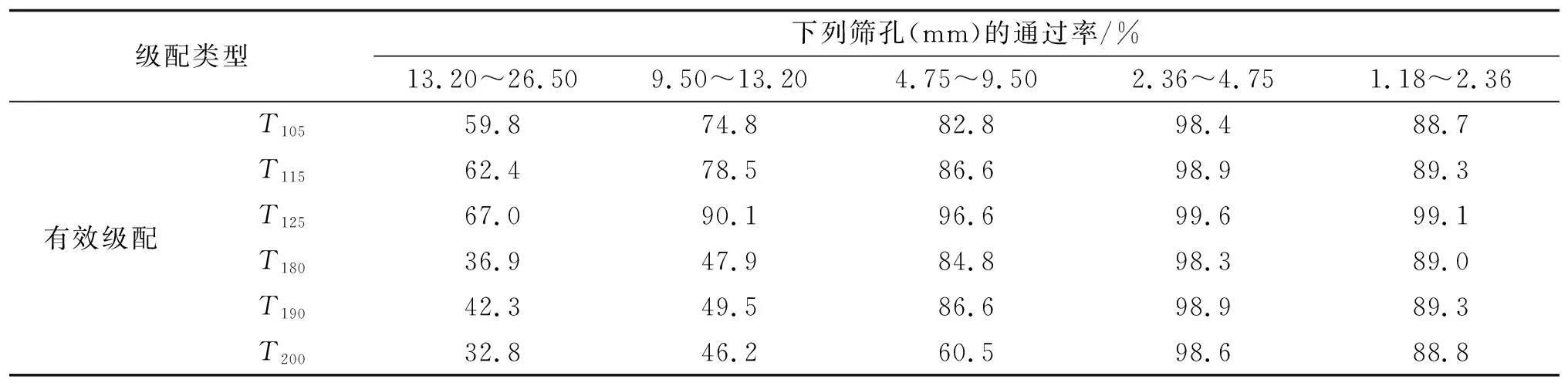

为研究不同加热和拌和温度对RAP分散程度的影响,分别采用固定115 ℃加热温度、变化拌和温度,固定190 ℃拌和温度、变化加热温度的方法进行试验。105 ℃、115 ℃、125 ℃加热温度与190 ℃拌和温度下得到的RAP有效级配分别记为T105、T115、T125;115 ℃加热温度与180 ℃、190 ℃、200 ℃拌和温度下得到的RAP有效级配分别记为T180、T190、T200;各档RAP抽提后集料加入相同新沥青含量高温拌和后在相应加热和拌和温度下所测得的混合料“标准级配”,1.18~2.36 mm、2.36~4.75 mm、4.75~9.5 mm、9.5~13.2 mm、13.2~26.5 mm 5档粒径RAP分别记为R1、R2、R3、R4、R5。

3 试验结果与分散特性分析

3.1 试验结果

各档RAP在不同加热和拌和温度下所测得的RAP有效级配和标准级配见表2~6。

表2 1.18~2.36 mm RAP级配分布

表3 2.36~4.75 mm RAP级配分布

表4 4.75~9.5 mm RAP级配分布

表5 9.5~13.2 mm RAP级配分布

表6 13.2~26.5 mm RAP级配分布

3.2 分散特性分析

根据式(2)计算各档RAP在不同温度下形成的集料比表面积,结果见图1。从图1可看出:1) 在拌和温度固定的情况下,随着加热温度的提高,不同粒径RAP集料最终形成的比表面积增大。2) 在加热温度固定的情况下,随着拌和温度的提高,不同粒径RAP集料最终形成的比表面积先增大后减小,4.75~9.5 mm粒径RAP尤为明显。说明拌和温度过高并不利于RAP集料的分散,温度过高时RAP中沥青会发生二次老化导致再次结团。拌和温度为190 ℃更有利于RAP集料的分散。

图1 RAP矿料比表面积随温度的变化

按式(1)计算各档RAP在不同温度下的分散度,结果见表7。由表7可知:RAP分散度与其比表面积变化规律类似。各档RAP的分散度随着加热温度的增高而增大,随着拌和温度的增高先增大后减小,说明拌和温度过高不利于RAP集料的分散,有可能形成二次结团;不同粒径RAP在相同温度下的分散度有所不同,13.2~26.5 mm粒径RAP的分散度最低,2.36~4.75 mm粒径RAP的分散度最高;对于粒径大于2.36 mm的粗型RAP,粒径越大,分散度越小;粒径大于9.5 mm RAP的分散度远低于粒径小于9.5 mm RAP的分散度;各档RAP分散度随不同加热、拌和温度的变化规律一致,RAP在125 ℃加热温度和190 ℃拌和温度时分散度最大。

表7 不同温度下各档RAP的分散度

4 热再生混合料配制与路用性能

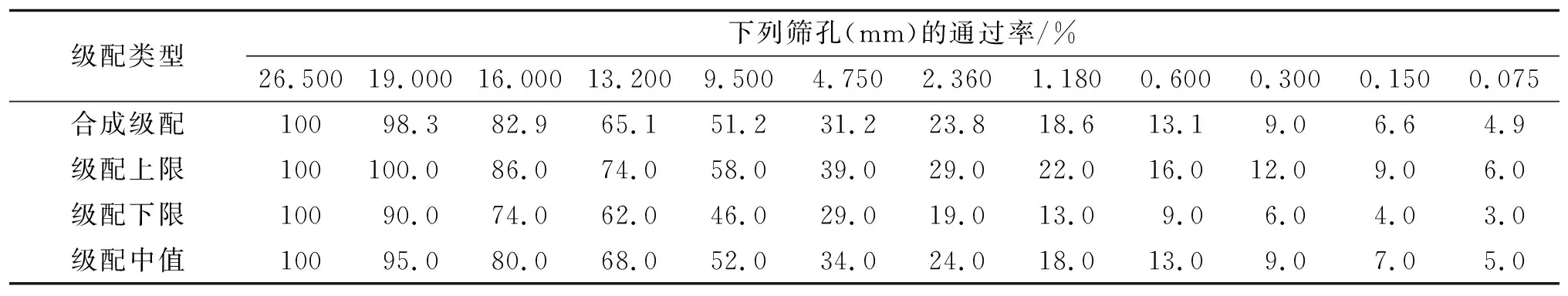

AC-20C热再生沥青混合料配制原料如下:沥青采用改性沥青SBS(I-D);新集料选自广西象州县磊石建材有限公司,分为3档,分别为10~20 mm(记为1#新料)、5~10 mm(记为2#新料)、0~3 mm(记为3#新料);RAP来自佛山一环西拓旧路改造工程旧路铣刨、破碎的上面层,分为4档,分别为20~26.5 mm(记为1#RAP)、9.5~20 mm(记为2#RAP)、4.75~9.5 mm(记为3#RAP)、0~4.75 mm(记为4#RAP)。参考JTG/T 5521—2019《公路沥青路面再生技术规范》及《佛山一环西拓路改造路面工程质量管理手册》要求的级配范围,结合粗型RAP分散度较低的试验结果,拟定混合料掺配比例为m(1#RAP)∶m(2#RAP)∶m(3#RAP)∶m(4#RAP)∶m(1#新料)∶m(2#新料)∶m(3#新料)=5∶5∶7∶8∶46∶12∶17。热再生过程中RAP原料越好的分散程度越有利于旧沥青、旧集料与新沥青、新集料的结合,从而更接近于设计级配。根据温度对佛山一环西拓工程旧路铣刨、破碎的上面层RAP原料分散程度的影响,确定热再生过程中加热温度为125 ℃,与新料的拌和温度为190 ℃。矿料合成级配见表8。

表8 AC-20C热再生沥青混合料矿料合成级配

根据合成级配拌和、成型热再生混合料试件进行马歇尔试验,根据试验结果综合确定热再生沥青混合料沥青最佳用量为4.3%,并进行配合比设计检验。最佳油石比马歇尔试验结果见表9,配合比设计检验结果见表10。

表9 热再生沥青混合料马歇尔试验结果

表10 配合比设计检验结果

从表9、表10可以看出:AC-20C热再生改性沥青混合料目标配合比的各项验证试验结果均符合JTG/T 5521—2019的要求,也满足《佛山一环西拓路改造路面工程质量管理手册》的技术要求,具有优良的路用性能。

5 结论

该文通过RAP与同配比新拌沥青混合料在不同热再生温度下形成的级配对比,提出一种计算各档RAP分散度的试验方法,结论如下:在125 ℃加热温度和190 ℃拌和温度下RAP的分散效果最佳;加热温度升高有利于RAP的分散,拌和温度过高会造成RAP中沥青老化导致二次结团;粒径越大的RAP,加热拌和过程中分散度越低。在上述最佳加热温度和拌和温度下热再生沥青混合料具有优良的路用性能,但如何确定各档RAP的最佳掺量并通过分散度优化热再生沥青混合料的级配设计过程仍需进一步研究。