电除尘系统节能技术应用研究

王建朋 李会安 谢小龙

(石家庄良村热电有限公司,河北 石家庄 052165)

0 引言

静电除尘效果好、运行稳定、维护方便,在电厂除尘中应用广泛[1]。但是,静电除尘系统能耗很高,与现在大力倡导的节能减排的要求格格不入。为此,在保证除烟除尘效果的前提下,根据系统的实际情况,合理调整高压电源设备、改进振打系统、智能控制除尘系统工作模式,成为降低能耗、节能减排的有效途径。该文研究了静电除尘系统的系列节能技术,并收集运行数据,对节能降耗进行分析论证,为同类型电厂的静电除尘节能改造提供参考。

1 电除尘系统工作原理

静电除尘系统利用两极之间的直流高压电晕放电进行工作。直流电的正负极连接除尘电场的集尘极和放电极,两极之间通以高压直流电,产生高压电场,达到使空气电离的强度[2]。空气被击穿后,电子、阴阳离子与进入电场的粉尘粒子结合,使粉尘粒子带电。在电场力的作用下,带电粉尘粒子向极性相反的电极运动,在集尘极聚集,进而达到粉尘和气体分离的目的[3]。静电除尘过程可分为气体电离、粉尘带电、荷电粉尘移动、粉尘放电四个阶段。静电除尘的原理如图1所示。电除尘器内有多排保持一定间距、曲率半径相差较大的金属集尘极(阳极板)和放电极(阴极线)[4],在两极间施加高压直流电,当电压升高至一定值时,空气电离,生成大量高速运动的负离子、正离子和自由电子。含尘气流通过电场空间时,粉尘与自由电子、离子碰撞,实现了粉尘带电。绝大部分粉尘在集尘极处聚集,极少部分粉尘聚集于放电极,通过振打器周期性的拍打将集聚的粉尘清理至集尘斗。

图1 电除尘原理

2 电除尘系统节能技术应用分析

2.1 节能技术

2.1.1 高频电源

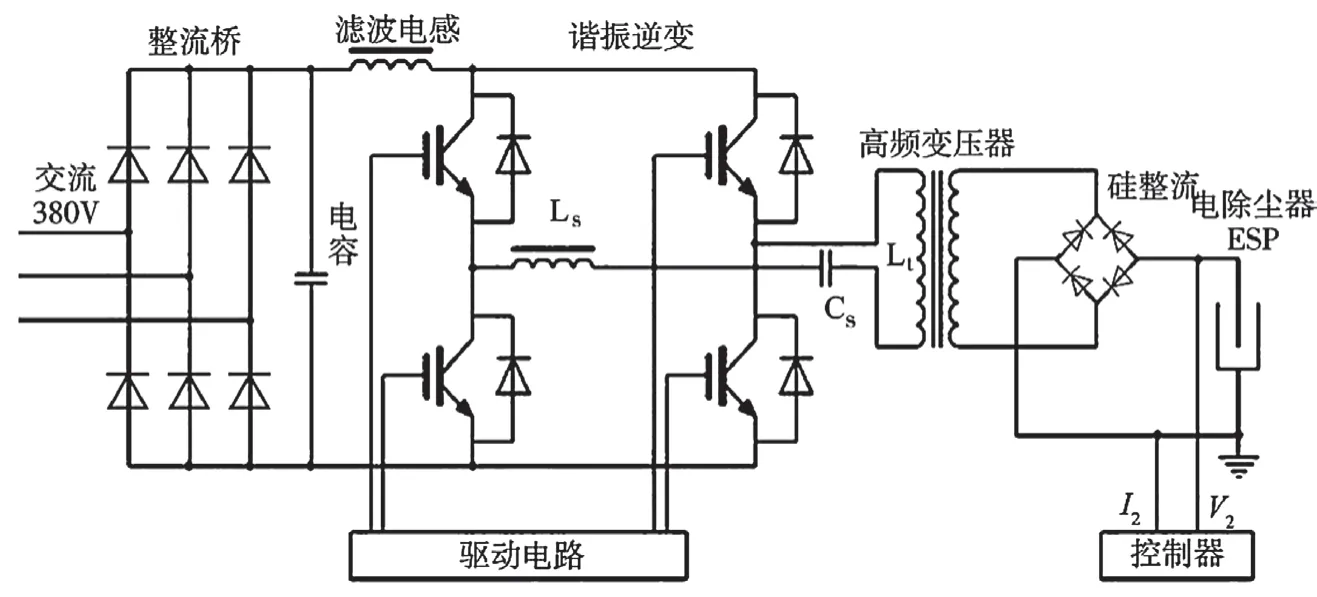

高压供电设备是静电除尘系统的动力单元,除尘电场、电晕电流的能量源头均由电源提供。高压供电设备应采用智能控制系统,跟随除尘工艺,随时调整供电的电压、电流参数。高频电源是一种逆变式电源,与传统的高压电源不同,高频电源的能源利用率非常高。据统计,电除尘器换用高频电源可节约20%的电能[5]。高频电源工作原理如图2所示,其供电电流由一系列宽窄不同的脉冲序列组成。三相交流电经过整流桥、滤波器后得到直流高压电,经过逆变器后形成10Hz的高频脉冲直流电,最后通过高频变压器升压,输出高压直流电,为电除尘器供电。

图2 高频电源工作原理图

2.1.2 动态占比供电方式

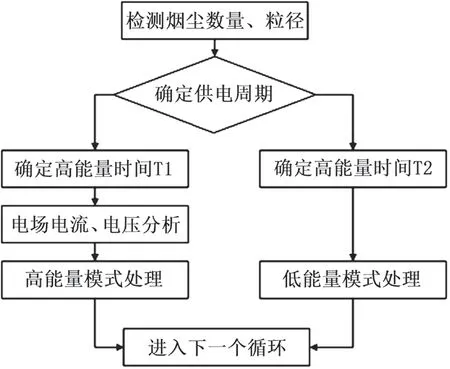

电除尘过程中,灰尘粒子由中性状态至带电状态的时间为T1,这期间需要放电极发出高能量脉冲,产生极高的场强以及高密度的电晕电流。空气被击穿,电子、气体离子与粉尘粒子结合,完成粉尘带电过程。然后带电粉尘向集尘极运动,到达集尘极。集尘极与大地连接。粉尘在集尘极会逐步放电,重新变为中性状态,这段时间为T2。在T2时间段内,电场不需要持续供给高能量,仅需维持较低能量即可。通过智能控制系统,根据灰尘数量、粒径等特征,调节T1和T2的占比,可以起到良好的节能效果。动态占比供电方式的流程如图3所示。

图3 动态占比供电方式流程

动态占比供电模式还可以有效抑制反电晕现象。当系统进入低能量运行模式时,在T2时间段内,粉尘粒子本身有电阻,集尘极的粉尘堆积层逐渐变厚。此时电场强度较低,电晕电流密度低,电场中尚存在的粉尘颗粒不会向集尘极运动,已经堆积在集尘极的粉尘颗粒可以快速放电,避免放电极处的粉尘与之出现同极相斥的反电晕现象,提高除尘效率。

2.1.3 断电振打技术

对集尘极进行振打清灰也是静电除尘的重要环节。清除灰尘的效果与振打周期、振打速度、振打力度均有关系。现有的振打方式是固定周期的切向振打。系统运行期间,一直保持固定的工作模式不变,确实能满足除尘要求,但也会造成不必要的能源消耗。除尘期间,振打器并不需要持续振打[6]。尤其是带电尘粒向集尘极运动的期间,持续振打可能会起反作用。振打周期过短,集尘极的带电粉尘尚未聚集成形,造成二次飞尘。振打周期过长,则会导致集尘极粉尘堆积严重,导致电场强度减弱,清尘效果下降。

为此,振打器也应一并纳入智能供电控制系统。在振打器运行期间,将振打信号输出至高压控制柜的控制器。控制器检测到需要的振打信号后,系统根据内部设定的频率,在带电粒子运动期间控制输出断电振打信号,振打器在断电振打模式下工作。在该模式下,控制器改变运行模式和运行参数,减小内部电场电压和二次电流,甚至停止供电。此模式结束后,控制器自动恢复到正常的振打模式。这样,粉尘在电场里受到电场力较小,极板表面粉尘不易堆积,可以保证内部振打效果和清灰效果,并可有效减少电能消耗。

2.1.4 火花跟踪控制与混合抑制

产生高能量电场之后,极间的电压如果继续升高,在超过某一特定值时,放电极会产生瞬时的火花闪络。这些火花闪络到达除尘极,会产生火花放电。火花放电对系统的使用寿命和除尘效果危害较大。为此必须控制火花放电。火花发生前夕,二次电流骤然下降,而二次电压值会急剧升高[7]。因此,把二次电流和二次电压作为检测依据,通过设定合适的阈值,即可实现动态跟踪检测。

同时,首电场采用全波供电,中电场采用2∶2双半波供电方式,后电场采用2∶4双半波供电方式。为了抑制反电晕,通常不加闭锁时间,只在持续的三个半波都检测出火花时加入短暂的闭锁时间,保证阴极板和阳极板之间呈阻断状态,使系统恢复正常。而且,中电场2∶2采用双半波供电方式,一半时间不消耗电能。后电场采用2∶4双半波供电方式,三分之二的时间不消耗电能。这种供电方式本身也可降低能耗。

2.2 节能运行数据分析

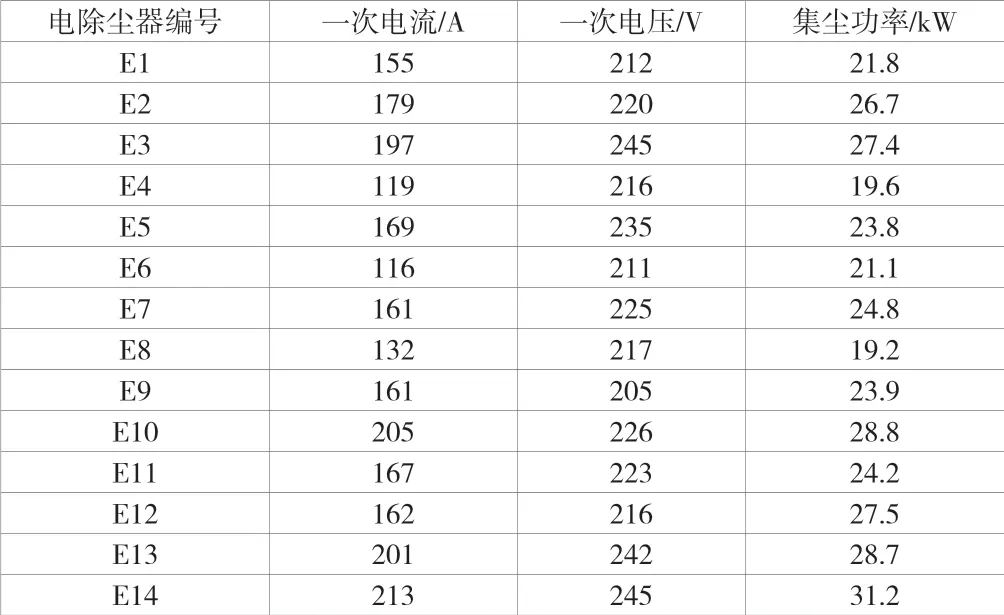

该文应用节能技术对电厂现有的14套静电除尘器进行改造后,统计了9月份的相关运行数据,得到了30天的一次电流平均值、一次电压平均值和集尘功率平均值,见表1。同时,查阅资料得到节能改造前的同期运行数据,做相同整理后见表2。

表1 节能改造后的静电除尘器运行数据

表2 节能改造前的静电除尘器运行数据

从表1和表2中的数据可以看出,应用节能技术后,各电除尘的一次电流都明显降低,集尘功率数据的下降趋势也非常明显,说明节能改造行之有效,确实起到了节能降耗的效果。

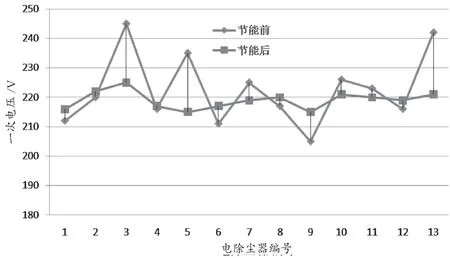

为了便于对比分析,该文将节能改造前、后的一次电流、一次电压和集尘功率绘制成对比曲线,如图4、图5和图6所示,可以直观地反映节能效果。

图4 节能改造前/后的一次电流对比曲线

由图4可以看出,节能技术改造后的一次电流数值下降明显,其中,编号为E5的电除尘器一次电流值下降幅度最大,达到了39%。编号为E13的电除尘器的一次电流数值降幅最小,但也达到了12.9%。从一次电流参数角度来看,节能降耗的效果十分显著。。

由图5可以看出,节能改造前后,静电除尘系统的一次电压稳定在220V左右,比之前更稳定。改造前的一次电压为205V~245V,改造后的一次电压为215V~225V,电压波动范围变窄,可以有效提高静电除尘设备的使用寿命,减少故障。

图5 节能改造前/后的一次电压对比曲线

由图6可以看出,节能技术改造后的集尘功率数值也有明显下降,其中,编号为E8的电除尘器的集尘功率下降幅度最大,由19.2kW下降到11.5kW,降幅达到了40.1%。编号为E1的电除尘器的集尘功率下降幅度最小,为15.6%。整体来看,节能技术的应用行之有效。将节能效益相关的数据进行统计整理,结果见表3。

图6 节能改造前/后的集尘功率对比曲线

通过表3可以得出,经过节能改造后,整个电厂的静电除尘耗能由305.7万kW·h降为216.8万kW·h,全年可节约电能889140kW·h,可节约电费大约64.46万元,节能比率为29.1%,节能效果显著。

表3 节能效益对照表

3 结语

静电除尘系统节能降耗十分必要。该文在保证除尘效率的情况下,运用了换装高频电源、火花跟踪控制、反电晕抑制、断电振打、智能供电控制等节能技术,对电厂现有的电除尘设备进行了节能改造,并收集运行数据对节能降耗效果进行了验证。数据表明,节能技术行之有效,对降低电除尘系统的能耗效果明显,系统平均功率降低了29%,全年可节约电能889140kW·h,可节约电费约64.5万元,相关经验可为同类型电厂的静电除尘节能改造提供参考。