基于混炼造粒设备的盾构土砂化

侯建强

(福建南方路面机械股份有限公司,福建 泉州 362021)

0 引言

城市产业发展的过程中,各类建构物、交通、市政建设每年都会产生大量的建筑渣土,这些渣土的堆存和处理已成为城市发展的难题,处理不好将占用土地、污染环境,还有可能引发地质灾害等。如何对这些建筑渣土进行综合利用,变废为宝,是城市发展必须面对的问题,而资源化是循环利用、可持续发展的最佳途径之一[1]。

目前,城市渣土产生的大量来源是地铁工程,新建地铁工程所面临的问题有盾构渣土的堆积和运输、环境污染、回填原材料短缺等[2]。为此,该文使用一种新型混炼造粒设备,将盾构渣土进行回收利用,重新混炼成具有一定形状和强度的固化颗粒,满足盾构砂浆的使用要求。通过该文的研究,渣土混炼造粒设备能够将地铁盾构设备所产生的盾构渣土进行重新造粒,经过一些定期的养护使其能充当回填原材料中的机制砂使用。该研究不仅充分利用了盾构渣土,减少了渣土产生的一系列后果,还解决了回填原材料短缺、原料成本高等问题。

1 混炼造粒设备

1.1 工作原理

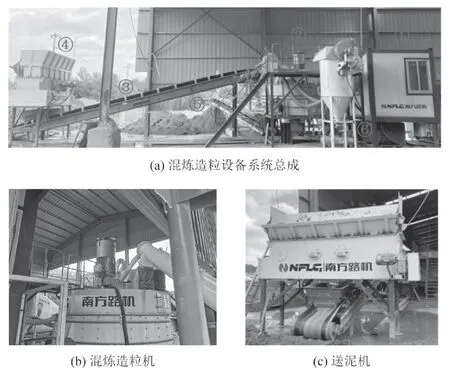

混炼造粒设备(如图1所示)是指将原料渣土通过送泥机→进料输送带→混炼造粒机,置入搅拌容器中,一边加入外加剂,一边用旋转的叶片搅拌,经过四个工艺流程后使原料和外加剂混合均匀,同时团聚成颗粒状的一种处理设备。各工艺流程的时间由控制室严格控制,使设备能够更快更好地生产出所需产品。该混炼造粒的工艺充分地展现了搅拌造粒的原理。在搅拌造粒中,通过旋转叶片的搅拌作用,被搅拌的颗粒在强大的剪切力和压缩力的作用下被混合、翻转和分散,然后在离心力的作用下,在造粒容器的内壁上碰撞滚动,聚结成颗粒。凝聚力较差的颗粒与叶片碰撞或相互碰撞后就会崩解,但碎片又会再次凝聚成长,最终形成具有一定强度的颗粒物。

图1 混炼造粒设备系统

控制室可精确计量、稳定计量、在线控制和紧急制动,防止搅拌室内有限料、电流过大等现象发生;进料输送带和出料输送能够做到不堵塞、不卡料,迅速进行进出料使用;送泥机为原料供给机,用于接收、储存建筑渣土,并将渣土相对均匀地输送至下一处理模块,均匀可控,较少黏料且易维护,除尘罐能够将产生的灰尘进行处理。

1.2 工艺流程

混炼造粒设备的工艺流程(如图2所示)包括4个处理步骤:破碎、混合、造粒和整粒。四个工艺实现分离但又紧密相连,通过控制室严格分配各工艺流程的时间,实现原料和外加剂混合均匀并同时团聚成颗粒状。破碎过程将泥饼、渣土等原料充分打散;混合过程将原料与水泥、固化材或外加剂充分混炼均匀,筒内无死角;造粒过程将混合好的材料造粒至一定尺寸以获得粒化产品;整粒过程进一步轧制以调节粒化物质的粒度、表面粗糙度等,做到粒径均匀、粒形圆整,可根据产品需要调整粒径大小。整机传动性能平稳,设备密封不漏料。

图2 混炼造粒设备的工艺流程

2 试验方案设计

2.1 试验原料

目前,我国处于城市基础建设高峰期,交通等工程施工产生的渣土越来越多,城市无法消化,“渣土围城”等问题屡见不鲜,成为城市发展的痛点。废弃渣土的来源包括各类建(构)筑物、管网、道桥等在建设过程中开挖土石方所产生的弃土以及各类建(构)筑物桩基础、基坑围护结构、泥水盾构、管网暗挖等施工产生的废置和剩余泥浆[3]。因此该文针对地铁工程产生的废弃渣土进行研究,探索其重新利用的价值。

该试验所用原料为南京某盾构公司修建地铁所产生的砂质土(如图3所示)。在地铁等工程施工过程中,经常遇到透水性强的砂质土层,如果地下水位高,基坑开挖后,边坡会出现渗水流沙,滑坡坍塌,会给施工带来影响或造成安全事故。同时基底会出现涌水冒沙、基底浸水、土体蠕动变形等现象,严重影响工程质量。为确保基底原状土不浸水、不挠动,工程质量及基坑边坡稳定安全,必须采取有效措施进行防治。根据《YS/T 5225-2016 土工试验规程》,通过实验室测定砂质土含水比约为20%,再通过数显液塑限测定仪测定液限约为29.9%,塑限约为19.1%,塑性指数为10.8%。另外,细度模数的计算方法如公式(1)所示。

图3 砂质土样貌

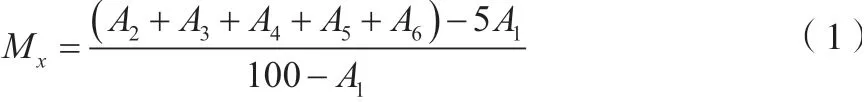

式中:Mx为细度模数;A1、A2、A3、A4、A5、A6分别为4.75mm、2.36mm、1.18mm、600μm、300μm、15μm筛的累计筛余百分率。

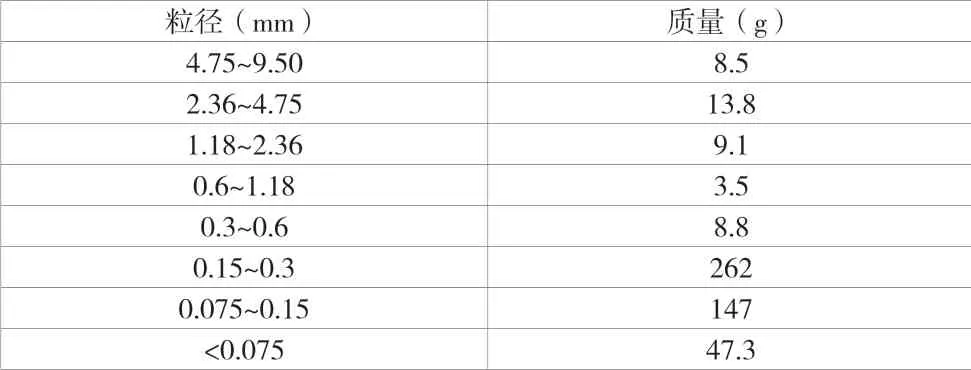

砂质土指的是粒径大于2mm,颗粒含量不超过全重的50%,而粒径大于0.075mm的颗粒含量超过全重50%的土。砂质土根据粒组含量不同可分为砾砂、粗砂、中砂、细砂和粉砂。该试验测定砂质土原料的细度模数为0.80,为粉砂,其粒度分布见表1。

表1 砂质土粒径分布

2.2 输入参数

通过编写控制程序,使控制室体现出计量、测量、运行、处理故障等作用。同时还能够观测送泥机、输送设备的实时状态,做到不堵塞、不卡料,能迅速工作,提高产量,通过在线控制也能够减少工作人员的负担。此外,该控制室中设置有控制面板,能够清晰地设置每个步骤中设备的运行参数,通过简单的学习就能够完美地掌握此设备的运行情况。

该试验通过记录混炼造粒设备的输入参数来设计配方,由控制室控制输入参数的具体用量。砂质土由送泥机通过进料输送带输送到混炼造粒设备中,粉煤灰与水泥通过外接输送机进行输送,严格控制用量。该试验的输入参数:包括砂质土添加量、粉煤灰添加量、水泥添加量和各工艺流程时间。

2.3 配方设计

固化材的种类有生石灰或水泥基材料等,从中选择试验后能达到合适强度的固化材。添加量因泥饼的特性、含水率、固化材的种类、混炼方法、养护时间和处理土的用途等而不同,不可一概而论。因此,该试验的固化材选择粉煤灰与水泥。此外,固化材的供给由罐车(袋装或拆包)输送到粉罐中存储,通过螺旋输送到粉料暂存仓中。根据生产用量需求,通过变频螺旋输送到精计量螺旋,再输送到混炼造粒机中进行搅拌。

该试验通过设计不同造粒配方,探索不同添加剂比例对造粒产品粒度的影响。先要保持原料砂质土的添加量为1.6t;粉煤灰添加量占原料的比例为8%、10%、12%、14%;水泥添加量占原料的比例也为8%、10%、12%、14%;保持四个工艺流程运行的时间不变。因此,该试验通过粉煤灰与水泥用量的组合排列共进行16组试验。

3 试验结果处理与分析

3.1 粒形分析

在很多领域中,颗粒形态均对颗粒性能有重要影响。颗粒形态对生产流程的工业来说是一个重要参数。通过分析颗粒形状,能够将不同配方、不同工艺得到的产品进行对比,寻求其规律和共同点。经过试验及配方设计,分析砂质土经过混炼造粒设备后得出的产品。

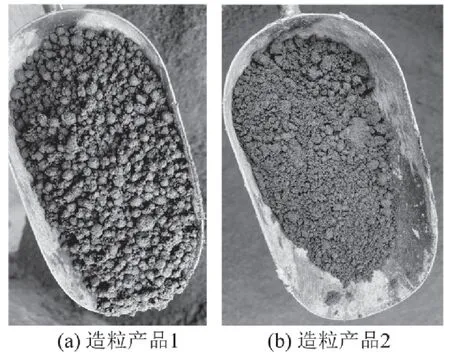

经过造粒后的产品如图4所示,可以看出,产品粒形较为圆整且颗粒均匀。产品1的质量较高,制成的颗粒均匀,松实适宜,外形圆整,流动性好,颗粒间色差小,可以制备所要求的颗粒。而根据不同配方进行造粒的产品2中粒度差别较大,且细粉较多,这就说明添加的固化材料不足,为此将继续分析各配方的产品粒度,以研究不同配方的规律。

图4 造粒产品示意图

3.2 粒度分析

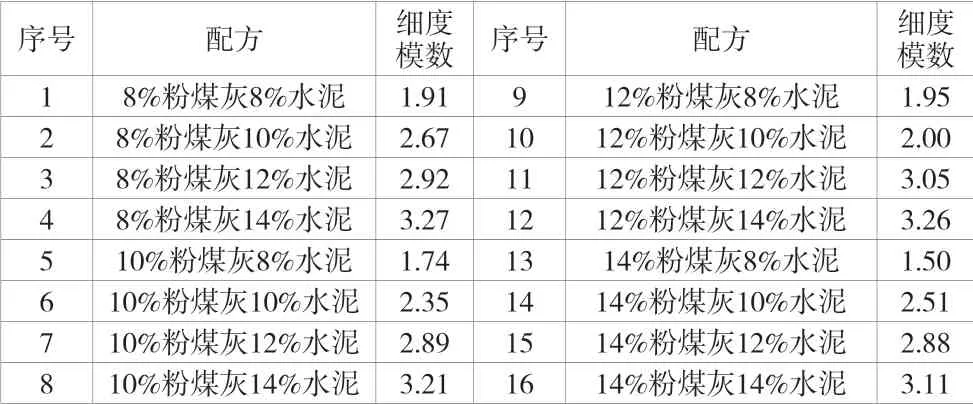

将造粒得出的产品进行粒度分析,并与《GB/T 14684—2011建设用砂》中的机制砂二区进行对比,判定产品粒径的分布情况。将16组配方进行细度模数计算,得出的结果见表2。从表2中可发现,当粉煤灰含量不变时,随着水泥含量的增加,细度模数不断增大,水泥含量和细度模数呈正相关。同时根据机制砂的分类,当添加8%水泥时,对应的是细砂;添加10%和12%水泥时,对应的是中砂;而添加14%水泥时,对应的是粗砂。因此,添加水泥的含量对产品粒度的影响非常大。

表2 16组配方的细度模数计算结果

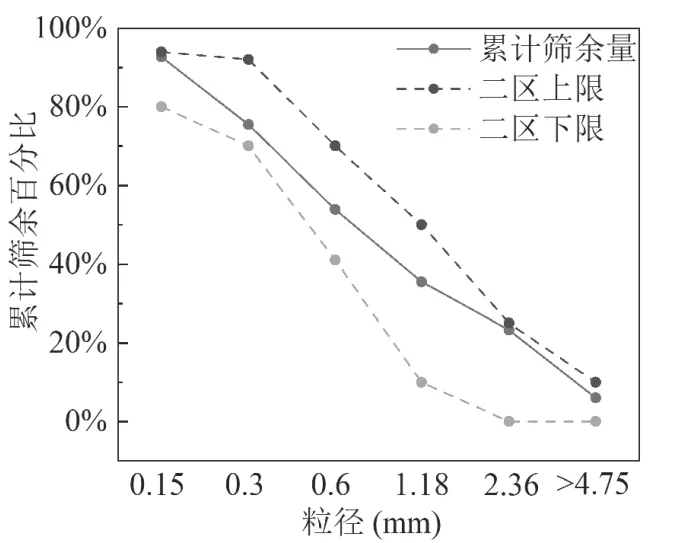

16组配方中第二组配方的详细细度模数计算表见表3,此配方细度模数为2.67,属于中砂。8%粉煤灰、10%水泥配方时粒度与机制砂二区的对比如图5所示。能够看出,经过混炼造粒,产品的粒度基本上符合机制砂二区的标准。目前建筑渣土处置费用高昂,回填原材料因紧缺而价格上涨,如果能将建筑渣土变废为宝,不但消纳的渣土可缓解环境污染,生产产品又可创造经济价值,因此渣土资源化利用的市场前景非常可观[4]。

图5 配方为8%粉煤灰10%水泥时与机制砂二区的粒度对比

4 结语

混炼造粒设备和工艺的发展可促进建筑渣土资源化利用,能够解决当前建筑渣土冗余且原材料短缺的现象。该文混炼造粒设备所生产的产品粒形圆整且均匀。另外,当粉煤灰含量不变时,水泥含量和细度模数呈正相关;当添加8%粉煤灰、10%水泥时,产品粒度能够基本上符合机制砂二区的标准。因此,该方法能够促进渣土资源化利用,这也是未来渣土处理的趋势。