海底管道电伴热输送技术方案研究

常永朕,杨加栋,石云,张晓灵,王凯,吴文通,肖洪朋

(1.中海油能源发展股份有限公司清洁能源分公司,天津 300452;2.中海油研究总院,北京 100027; 3.北京石油化工学院,北京 102617;4.山东华宁电伴热科技有限公司,山东 济南 250018)

0 引言

如今我国对油气的需求不断增大[1-4],同时常规油气资源日益枯竭,非常规高凝油、稠油资源已经成为关注焦点[5-9]。我国的海上高凝油、稠油资源储量丰富[10],但存在海上输送困难问题。高凝油的凝点较高,面临长距离输送压降大、输送流动安全和停产置换问题[11]。经系统地研究,罗塘湖发现热处理能改善含蜡原油的流变特性,达到保障管路安全、降低输油能耗、提高经济效益的目的[12]。之后吴世逵等进行了犃、犅、犆三种高凝原油的黏温曲线的测定及管道输送等研究,发现在拐点之后,随着温度降低,黏度急速增大,且流动压差增大[13]。因此亟需研究伴热技术来对海底管线进行温度的提升与控制。其中电伴热带伴热技术效率高、安全稳定,可以实现长期稳定运行,适合于海上长距离输送稠油、高凝油,提升管线保温效果,避免海管内部凝固或者压力上升[14]。此外,在水下系统管线采用单管时,利用电伴热管线可以解决流动安全问题,减少停产置换,提升生产时率。

但是在我国石油化工领域,中长距离的电伴热带伴热管线多用于陆地上[15-18],而国产化的电伴热带伴热管线尚未有在海底应用的案例。其主要原因是管线在海底承受着较大水压等问题,其相关要求也更加严格。对此,研究了一套相对成熟的海底伴热管道涂敷工艺,并设计、搭建相应的测试装置,来模拟、测试管线上电伴热带的伴热性能。

1 伴热海管结构研究

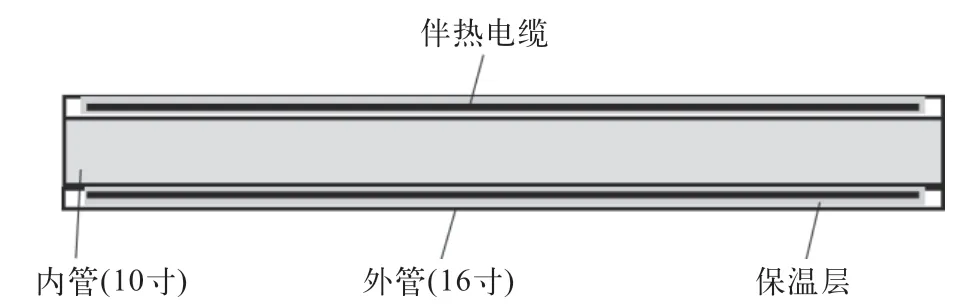

首先,对电伴热带伴热海管结构进行了研究。经分析论证,确定为钢套钢的双层管结构。其中外钢管外径为406.4 mm,内钢管外径为273.1 mm,厚度均为12.7 mm,材质均为碳钢。鉴于此伴热管道所处的海洋情况较陆上而言更为严峻,因此伴热海管结构中需同时具有防腐、保温和伴热的防护措施(图1)。

图1 伴热海管截面结构示意图

3层聚乙烯(简称3LPE)涂层是一种常用的海底管道外防腐涂层,由熔融环氧、胶黏剂和聚乙烯层依次构成,具备优异的防腐蚀性能[19-22]。此外,3LPE防腐涂层的生产工艺已经较为成熟,且车间配备有完善的生产线,是适用于电伴热带伴热海管防腐结构的较好选择。

海底管道的保温层材料多为聚氨酯泡沫(PUF),其成型工艺一般有浇筑和喷涂两种[23-26]。喷涂法成型的保温管泡孔均匀,密度均一,导热系数低,抗压强度高,保温管整体具有优异的保温性能和机械性能。其管端密封采用一次成型工艺,管端与主体涂层保持一致,防水性能优异。喷涂法可以生产大管径、高密度的保温管道,且工艺自动化程度高。经综合分析对比,最终确定保温层成型工艺为喷涂法,其厚度为40 mm。

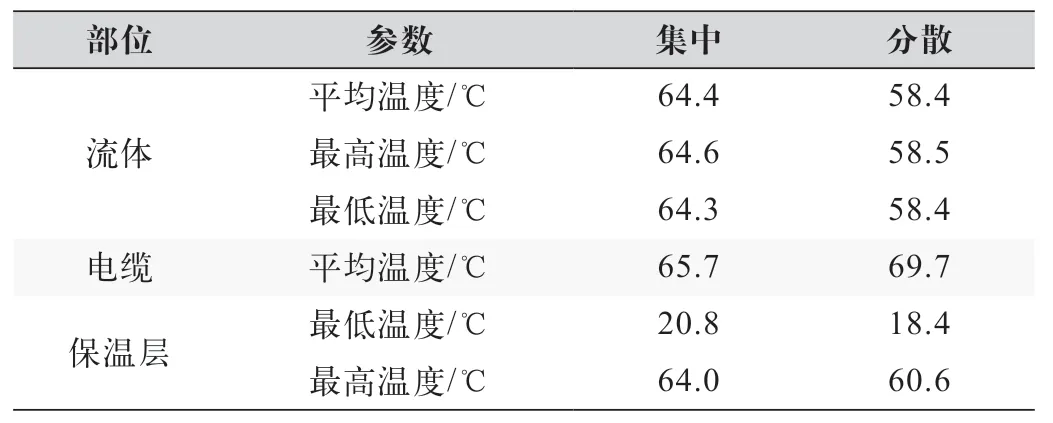

此外,建立了伴热海管中伴热电缆的布局和数量的物理模型,并进行了相关数值模拟。综合模型计算结果,确定了伴热海管的伴热结构:以捆绑安装的方式,将3根伴热电缆以分布式或者集中式布置在管道上,用以提供热量。其中,集中式为三个伴热电缆盒连为一体,但彼此之间又有分隔;而三根伴热电缆分别置于三个电缆盒内。分布式为三个伴热电缆盒完全分开(图2),三根伴热电缆分别独立置于三个电缆盒内。结果显示流体静置时集中布置电缆时温度略微高于分散布置(表1,图3),即伴热效果更优。而两种布局方式的实际效果,还需后续制作试验样管且进行伴热性能模拟测试来进行比对。

图3 集中式与分布式的模拟伴热效果

表1 集中式与分布式的模拟伴热效果

图2 集中式伴热盒(左图)与分布式伴热盒(右图)

2 伴热海管制备工艺

在确定了伴热海管的结构布局后,进一步研究了其制备工艺,最终确定为以下五个步骤:

(1)伴热盒安装:使用安装设施对伴热盒进行定位、安装。安装后伴热盒与钢管轴向水平,并且下底面圆弧可以贴合内管外壁,固定后的伴热盒满足钢管传输、喷涂的要求。

(2)钢管预热与安装管端成型器:对安装好伴热盒的钢管进行传输,并进入预热炉进行钢管预热。达到预热温度后,通过喷涂上管悬臂小车将预热后的钢管拖出,并安装管端成型器。

(3)聚氨酯喷涂与熟化:将安装好的钢管放入喷涂小车,进行喷涂施工。之后将喷涂完成的保温管传送至泡沫管下管板链进行熟化。

(4)泡沫管修圆与管端修整:泡沫管通过修圆装置,刀具旋转将伴热盒凸起部分切削掉,确保修圆后的保温管表面平整圆滑无棱状凸起。接着进行管端修整,检查外观并出管。

(5)穿管:进行双层保温管穿管作业(外管已经过3 LPE防腐工艺处理)。

3 试验样管结构研究

接下来,为了对上述伴热海管进行多方面的性能模拟、测试,需制作特殊用途的样管。根据上述工艺流程,制作以下三种样管(均为钢套钢双层保温管,内管外壁除锈,外管采用3 LPE防腐处理):

(1)试验样管A:内管273.1 mm,外管406.4 mm,壁厚均为12.7 mm;内管和外管长度均为5.4 m(能够放置于低压水舱的最大适宜长度),保温层材料选用聚氨酯泡沫,厚度为40 mm,密度为40~60 kg/m3。保温层中嵌有集中式和分布式两种伴热盒,伴热盒中将分别穿入对应的伴热电缆。此样管目的是分别测试集中式和分布式两种不同情况下的伴热海管总传热系数,并进行对比,用以选出最佳的布置方式(为尽量提高测试可靠性,样管A需被置入一个完整的管道输油回路中,详见下一章节)。针对样管A,不需要对伴热电缆进行密封性测试,因此没有对伴热电缆进行密封接头(一种高压用端部密封装置)的连接以及其他处理(图4)。

图4 低压舱试验样管A

(2)试验样管B:内管273.1 mm,壁厚12.7 mm,外管457.0 mm,壁厚14.3 mm;管长均为5.0 m (能够放置于高压水舱的最大适宜长度),需要进行保温层处理,材料选用聚氨酯泡沫,保温层厚度为40 mm,密度为40~60 kg/m3。内外管左端焊接锚固件,伴热电缆从同一锚固件引进并穿出,外管右端用法兰密封。锚固件外侧电缆连接密封接头(图5)。目的是测试锚固件穿孔处和伴热电缆接头的密封性(只需配套用来模拟深水环境的高压水舱即可完成测试,无需构建完整的管道输油回路中)。

图5 高压舱浸泡试验样管B

(3)试验样管C:利用上述高压舱试验样管B作为一端,再焊接适当长度的另一段(内外钢管的壁厚及保温层厚度、密度与样管B相同),总长为12.0 m (能够放置于露天水池的最大适宜长度);需要进行保温层处理,两端各有一个锚固件,伴热电缆从锚固件穿出,其中一侧引出的电缆与电缆接头相连(图6)。目的也是测试锚固件穿孔处和伴热电缆接头的密封性(只需配套用来模拟深水环境的高压水舱即可完成测试,无需构建完整的管道输油回路中)。

图6 水池浸泡试验样管C

4 试验方案研究

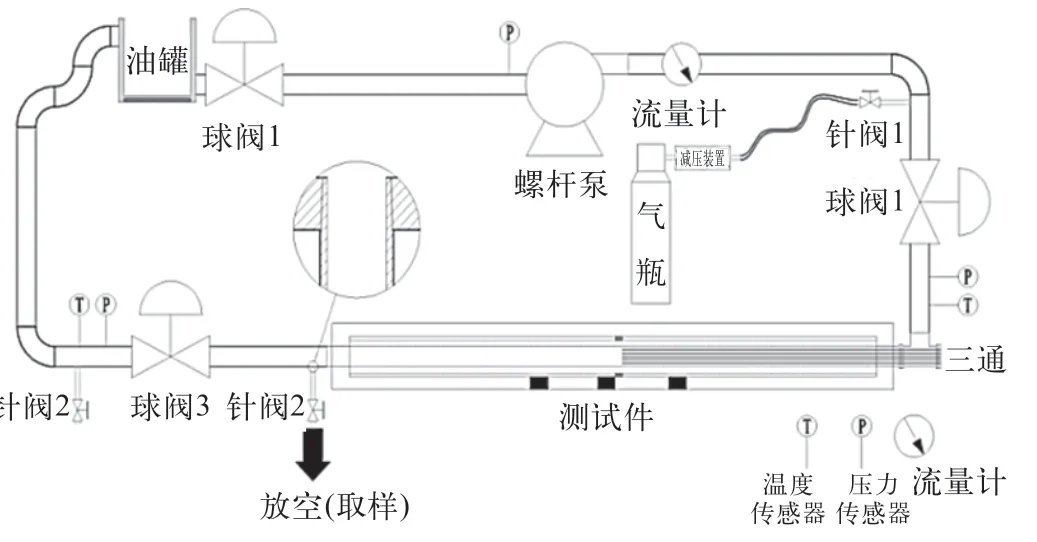

在后续实验中,为精确模拟高凝油性质,设计采用固体石蜡和液体白油的混合物作为实验用油。其次,为模拟海管所处海水环境,将试验样管A浸泡于恒温低压水舱中,并在此基础上,将舱体法兰开孔,使得试验样管A能够顺利穿出且和外部钢管形成闭环回路(图7)。

图7 样管A穿出恒温低压水舱法兰示意图

此外,考虑到海底管路有正常输送、停输、重启三种不同工况,针对性的设计两种实验回路,以便实现每种工况的顺利切换。综合以上考虑因素,研究设计了如图8所示的方案。

图8 试验方案示意图

实验分为两种回路:实验回路—用于测试正常输送伴热工况的油流回路,待测油品在油罐中加热并搅拌均匀后由螺杆泵输送,通过样管A后流回油罐内;置换回路—用于切换正常输送工况和其他工况,关停螺杆泵后,将气瓶分别接上针阀3和针阀1,通过注入气体将管线中除样管A之外的油品分别经油罐入口和出口送入油罐内保存。

通过以上两种回路,可模拟测试三种不同工况下的伴热状况及传热系数:

(1)正常输送伴热工况:模拟样管A内流体温度在60~80 ℃工况条件下,伴热管线可以达到的总传热系数,并进行不同功率和不同电缆根数运行工况下的总传热系数测定。

(2)停输维温工况:模拟样管A内流体停输后,开启维温伴热工况下的功率和总传热系统测定。

(3)解堵工况:模拟将凝固油从低温环境加热解堵工况的功率和总传热系统测定。

而为了进一步满足上述不同功率和不同电缆根数运行工况下的总传热系数测定,需新增样管A内介质温度场测温探针(即热电偶)、管壁测温光纤、热流计,与原有数据采集系统集成(图9、图10)。另外通过单独运行集中式或分布式的伴热电缆,可分析对比此两种不同布局下的伴热效果。

图9 恒温低压水舱内测温结构

图10 样管A横截面示意图

经分析研究,最终确定测温装置包括11根热电偶、4个热流计、8根测温光纤。热电偶、热流计、测温光纤均为均匀间隔分布。其中,样管A法兰盖上的热电偶坐标分布如表2所示。

表2 样管A法兰盖上热电偶坐标

考虑到在海底管线中,伴热电缆接头和电缆穿过锚固件处的密封性极其关键(见图5、图6),影响到管路安全性等问题,因此有必要在测试上述伴热效果和传热系数后,对此开展浸泡试验。为模拟海底管线所处高水压环境,设计将实验样管B于高压水舱中浸泡一周,以测试伴热电缆接头和电缆穿过锚固件处的密封性。此外,为测试上述关键部位的持久耐水性,将实验样管C于常压水池中浸泡三个月。实验样管B、C的伴热电缆接头和电缆穿过锚固件处均直接暴露于水中。

5 结语

文章通过研究确定了电伴热带伴热的方式,并对电伴热带伴热海管的预制工艺进行了研究。所需预制的电伴热带伴热海管为钢套钢双层保温管,内管外壁除锈,外管采用3 LPE防腐处理。保温层材料选用聚氨酯泡沫,厚度为40 mm,密度为40~60 kg/m3。通过以上工艺制得三种特殊样管,并进一步设计了电伴热海底管道模拟测试方案。利用恒温低压水舱进行正常输送伴热、停输维温、解堵三种工况下的伴热性能测试和传热系数测定;利用高压水舱进行伴热电缆接头及电缆穿过锚固件处密封性的水中短期高压模拟测试;利用水池进行伴热电缆接头及电缆穿过锚固件处密封性的水中长期常压浸泡模拟测试。通过以上预制工艺和测试实验,可较全面模拟测试海底管线在海洋环境中、多种工况下的伴热效果及安全性能,进而为电伴热带伴热海管产品开发、预制能力建设奠定技术基础,为电伴热带伴热技术在海底管线上的应用提供有力支撑。