汽泵小机润滑油直流油泵异常联动的原因分析与思考

李 赈

(国能江苏谏壁发电有限公司,江苏 镇江 212006)

0 引言

现阶段新建机组冷却水系统一般采用板式冷却器,因为虽然管壳式热交换器运行可靠,检修方便,但设备体积较庞大,原材料成本较大,且管式冷却器庞大的容积相应增加了开式冷却水泵的容量,提高了水泵的投资;而板式热交换器优点是传热系数高,结构紧凑,检修场地小,开式水量需求量少,从而能减小开式水泵容量[1]。

1 设备概况

某发电厂1 000 MW超超临界机组闭式循环冷却水系统配置两台100%容量板式热交换器(APV,型号CZ155)、两台卧式离心闭冷水泵(上海阿波罗,型号400CS-45),向机组各主辅设备提供冷却用水,系统母管压力为0.65MPa。

该厂汽动给水泵由杭汽厂HMS500D型小机驱动,小机油系统采用集块化油站,油泵、冷油器、滤网均包括在内。油系统不但提供小机和给水泵的润滑用油,还提供小机主汽门、调门的动力油、控制油,如图1所示。

图1 小机油系统图

(1)调节、控制油:主油泵出口→调节油滤网→蓄能器→高/低压汽门组、打闸装置和安全油控制块。

(2)润滑油:主油泵出口→润滑油压调节阀→润滑油冷油器→润滑油滤网→小机、给水泵轴瓦及盘车装置润滑油。

小机油系统润滑油采用板式冷油器,为一用一备。每个冷油器的冷却面积为34.3 m2,能够保证在冷却水进水温度低于38℃时润滑油油温低于48℃。冷油器型号N35-MGS-10/3。

2 异常情况

运行人员在执行闭冷泵B切A定期工作时,停用B闭冷泵后,闭冷水母管压力由0.83 MPa降至0.47 MPa,随后恢复至0.65 MPa,同时亮A、B小机油系统故障光字牌,检查发现A小机油系统控制油压力低,B小机直流油泵联启,润滑油母管压力为0.3 MPa,控制油压力为1.82 MPa,初步判断为闭冷泵切换引起B小机润滑油压低导致直流油泵联启。巡检至就地检查无异常后尝试停用B小机直流油泵,润滑油母管压力降至0.14 MPa,直流油泵再次启动。汇报专工后就地逐步开启B小机直流油泵再循环门,润滑油母管压力由0.3 MPa降至0.19 MPa,直流油泵出口压力降至0.1 MPa,直流油泵电流由37 A降至15 A,停用直流油泵后,将再循环门关闭,投入B小机直流油泵联动。

3 原因分析

3.1 闭冷泵切换时小机直流油泵为何联启

经检查,小机直流润滑油泵联启是因为小机润滑油系统压力开关动作(润滑油压低联动的润滑油压力开关在0 m,一次门取在油站润滑油滤网后,定值为0.265 MPa)。次日检修人员检查A、B小机直流油泵压力开关测点未见异常,确认直流油泵联启为系统油压波动造成。

当时机组工况稳定,且润滑油系统无任何操作,运行仅对闭冷水系统设备进行了操作。这两个系统相联系的设备仅有润滑油冷油器,因此故障分析的焦点就集中到该冷油器上。

润滑油冷油器为板式冷油器,由固定夹板、上导杆、下导杆、活动板、板片、螺栓、螺母等组成,如图2所示,板片都装在框架上,每块板片都配有橡胶密封垫片,相邻板片之间的旋转角度为180°,板束由一些压紧螺柱和螺母压紧。每两片板片的间隔中流动着润滑油和冷却水,当固定夹板和活动板之间距离固定后,油侧容积V1和水侧容积V2之和V是固定不变的,当水侧压力急剧变化时,原先板片间的平衡被破坏,为了达到新的压力平衡点,水侧容积V2必然要变化,V1=V-V2同步变化,冷油器油侧容积V1的变化又导致了油压波动[2]。正是由于闭冷泵切换过程中闭冷水压瞬间波动过大,才引发了油压波动,小机直流润滑油泵联动。

图2 板式冷油器结构图

为验证上述猜测,调用了本次闭冷泵切换的历史曲线,如图3所示。

图3 闭冷泵切换历史曲线

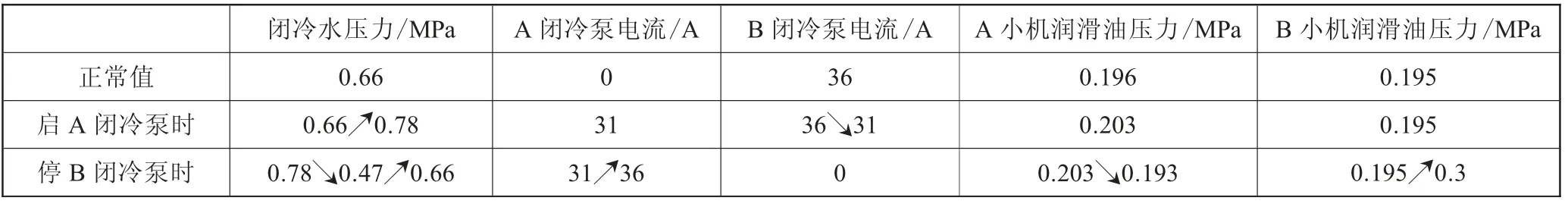

从曲线分析整个调泵过程数据如表1所示,可以看出,在并泵过程中闭冷水压力由0.66 MPa最高上升至0.83 MPa,后基本稳定在0.78 MPa,由于A闭冷泵启动后泵出口门联开,出口门从关闭到开启需要一定时间,所以对闭冷水压力的冲击并不算太剧烈。但停泵过程中停用泵出口逆止门的关闭是瞬间完成的,闭冷水必须经过一个倒流的过程才能使泵出口逆止门关闭,因此闭冷水压力必然经过一个瞬间下跌再回升的过程,闭冷水压力由0.78 MPa瞬间最低下跌至0.47 MPa,对整个闭冷水系统的冲击很大,闭冷水压力波动导致冷油器油、水侧空间的急剧变化,造成了油压波动,此时B小机直流油泵联启。但从曲线上看,小机润滑油压力并未明显波动,可能原因:(1)上述分析错误;(2)由于时间短,参数变化剧烈,系统并未采集到油压波动数据,但油压已下降至开关量动作值;(3)DCS系统小机润滑油压取点与就地油压开关量取点不一致,造成参数反映与变化不一致。

表1 闭冷水压及DCS小机油压变化关系

经过现场检查发现,DCS小机润滑油压测点取在17 m小机运转层,而引起油压低联动直流油泵的压力开关在0 m油站(定值为0.265 MPa),取在润滑油滤网后且为就地硬接线回路,两者高度相差17 m,存在0.17 MPa的静压差。因此0 m润滑油压开关距润滑油冷油器较近,能更快、更剧烈地反映润滑油压的变化,而DCS上油压测点在17 m,反应慢,变化也不大。

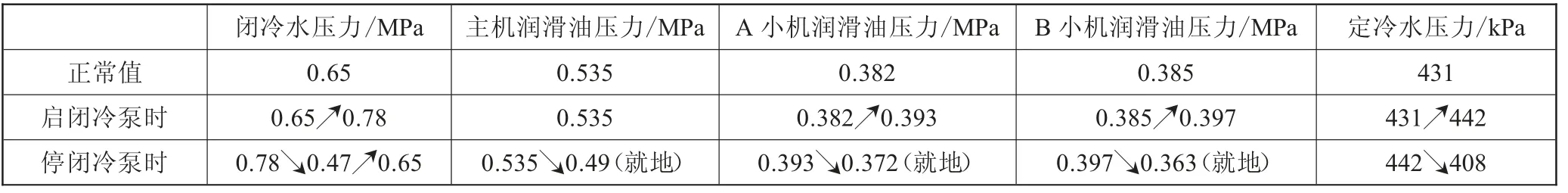

为进一步验证闭冷水压与油压波动之间的关系,第二天,检修对B汽泵小机运行侧冷油器板片进行了复紧,并对使用闭冷水的各板式冷却器进行检查,调整确认其压紧螺柱工作正常,固定夹板和活动板间距离在制造厂规定范围内。之后做同样的切换试验,派人现场观察并记录小机润滑油滤网后油压的变化,以得到更准确的数据,同时还在就地对主机油压、定冷水压进行了监视,数据如表2所示。

此次备用泵及直流油泵并未联动,从表2数据可以明显得出以下结论:(1)闭冷水压力的波动是导致润滑油压波动的原因;(2)闭冷水压力瞬间下降导致冷油器水侧通路收缩,油侧通路膨胀,造成润滑油压下降。

表2 闭冷水压及就地油压、定冷水压变化关系

使用闭冷水冷却的定冷水压力波动与润滑油压的变化趋势一致,因此也可以得出结论:汽泵小机直流润滑油泵联动的原因是闭冷水压力的异常下降。

3.2 小机直流油泵停用后为何再次联动

通过图3历史曲线查直流油泵启、停前后的润滑油压变化情况如表3所示。

表3 润滑油压变化

起初认为是由于直流油泵出口逆止门关不严造成停泵后润滑油系统油压下跌过多,但次日检修检查油泵出口逆止门动作正常,该原因排除。

正常运行时,润滑油由运行的主油泵通过润滑油压调节阀节流后提供,其属于自力式压力调节阀,通过调节下部弹簧紧力可以整定润滑油压。调节阀上部腔室为调节阀下游的润滑油压,向下关小调节阀,调节阀下部弹簧力向上开大调节阀,两者相互作用,达到动态平衡。当润滑油压(即调节阀上部的油压)下降,弹簧力大于上部的油压力,调节阀向上开大,使得下游润滑油压上升,直至两者重新平衡[3]。

当直流油泵启动后,由于其出力较高,润滑油母管压力上升(达0.31 MPa),虽然此时润滑油已经是由直流油泵供给,但润滑油压调节阀仍然在工作,此时上部的润滑油压大于弹簧紧力,调节阀向下关小(就地测量行程约2 mm)。直流油泵停用瞬间,润滑油压下降,润滑油压调节阀反向动作,向上开大,润滑油压上升,但是,由于调节阀的动态特性,阀门开启总有一定的时间,润滑油压无法瞬间恢复,润滑油压低(达0.126 MPa),就地润滑油压力开关联直流油泵开关量动作,直流油泵重新联动。

因此,小机直流油泵出力过大,润滑油调节阀回座慢,动态特性变差,是造成直流油泵停用后再次联动的主要原因。

4 防范措施

小机直流油泵异常联动的原因:一是闭冷水压力异常波动,引起油压异常波动;二是直流油泵出力过大,调压阀动作特性差,造成油压下降后恢复过慢。为防止闭冷水压及油压的急剧波动,目前可以采取以下措施:

(1)建议采用关门后停泵方式。目前只有关出口门启泵的逻辑,由于闭冷泵运行闭锁关出口门,因此无法关出口门后停泵,建议增加此逻辑。

(2)联系检修对现场所有板式冷却器的螺栓进行复紧,提高板片的刚度。第二天,经过现场复紧,调泵时未再发生备用泵及直流油泵联动。

(3)对板式冷却器板片材料进行改进,进一步提高刚度。

(4)考虑在闭冷泵进出口加装溢流阀及管路,降低闭冷水压力波动幅度。

(5)闭冷泵切换前适当开大闭冷水再循环调整器,适当降低闭冷水母管压力。

(6)汽泵小机直流油泵出力较大,启动后会造成交流油泵出口至润滑油调节门关闭较小,当直流油泵停用后,来不及恢复,造成润滑油压下跌较多,直流油泵再次联启。针对此情况,汽泵小机直流油泵增加了再循环门,正常试转时开再循环、关出口门,从而避免了对润滑油母管压力的影响。

(7)正常运行中直流油泵启动后,应先缓慢开启再循环,注意润滑油压,让其出口压力低于油站出口润滑油总管压力,此时再停直流油泵,就对系统无影响。

(8)建议以后对小机直流油泵进行改造,适当降低出力。

(9)定期检查润滑油调压阀机械性能,及时更换,以保证润滑油压力的调节。

5 结语

本文通过对汽泵小机润滑油直流油泵异常联动的原因进行分析,确定了闭冷水压力波动对板式冷油器内部通路体积有影响,从而引起油压变化,这为今后汽轮机油系统安全运行提供了宝贵经验,同时可针对性地进行相关技改。