钻机电控系统功能性分类模块化方案设计

韦丁午 赵海波 杨 飞

(渤海钻探塔里木钻井分公司)

石油钻机行业产品个性化特点明显, 非标产品居多,不同的地区、井队需要的产品也是不同的,尤其是钻机电控系统定制化占比非常大,只有极少数采用标准化设计方案。 这导致电控系统柜体设计周期长、 生产进度慢、 调试难度大,现场电控系统的运行稳定性难以得到保证,整个项目运维成本较高, 浪费人力、 物力等资源。 面对钻机电控产品需求的多样性、快速性和可靠性, 如何在短时间内设计出满足用户需求的产品,模块化设计思路必不可少。 利用数据库高效梳理标准功能实现模块化管理, 对非标功能进行差异性存储,建立独立数据模块,便于后续对比调用,达到设计专业化、生产自动化和装配高效化的目的[1~4]。

模块化是对整个系统细化拆分,寻求不同组合实现不同目的的过程。 钻机电控系统内部由不同柜体组合而成, 不同柜体又由不同元器件组成。 在设计非标柜体时,就需要利用模块化思想,尽量保证每个模块可以独立完成一个功能,减少内部单元器件的数量,从结构上实现独立化。 对于功能复杂的部件,分解细化设计,对重要的模块增加数据采集功能,便于后续监测分析,同时还应考虑模块的可扩展性[5~7]。

1 模块化设计

钻机电控系统分为直流控制系统和交流控制系统。4 000~9 000 m直流控制系统是电动钻机的主要组成部分,包括柴油机组控制单元、直流传动控制单元、司钻操作控制单元、电磁刹车控制单元和电动机控制单元5部分。 该系统将600 V交流电压整流成0~750 V连续可调的直流电压,无级调速驱动直流电动机,通过对直流接触器的逻辑控制切换不同的指配关系。 而3 000~12 000 m交流控制系统的柴油机组控制单元和交流电动机控制单元与4 000~9 000 m直流控制系统基本相同,在主电机驱动与控制部分采用了先进的数字变频调速技术和直流斩波技术,使电动机调速性能更加优越,并在调速范围内提供较高的功率因数,提高柴油发动机的使用效率。 ZJ50(70、80、90)D(B)直流(交流)控制系统控制装置共有3个或4个SCR整流柜, 各柜中通过直流接触器切换,以一拖二的方式驱动泥浆泵、绞车、转盘和顶驱[8~12]。交流控制装置共有3个或4个GEN柜,分别对柴油发电机进行控制,并网发电,在其负荷允许的范围内保证输出600 V/50 Hz交流电,发电机可按照工况需要全部或部分线上运行,此时负荷都能均匀分配。 司钻通过PLC控制,完成各项钻进作业。总体上, 各类型号的钻机电控系统设计各异,没有合适的分类,设计人员自身因素占比较大。

1.1 标准模块设计及接口定义

标准化的模块设计需保证整个钻机ZJ50(70、80、90)D(B)系统确定且不变,采用自顶向下结构的元器件封装技术,包括器件形状、参数设定、尺寸大小、主模型及文档归类等,通信接口统一采用Profibus总线控制。为了便于空间设计,可划分不同标准件器件放置区域,规定安装次序和范围。

1.2 非标模块设计流程

建立非标模块的主结构及其分类树,设计包含所有模块在内的系统化产品。 首先根据技术协议分析客户个性化需求,定制内置模块,进行模块划分分类,通过发电系统、传动系统、电机控制中心(MCC)系统及辅助系统等进行模块配置,连接数据库更新迭代数据库内容,最终出图并进行产品生产,根据图纸装配、安装,最后分配技术人员参与单柜调试,当柜体进入房体时,再次进行房体调试,最终将产品交付给客户,通过反馈意见进行校正对比,实现完整产品。

钻机电控系统的模块化设计流程如图1所示。

图1 钻机电控系统模块化设计流程

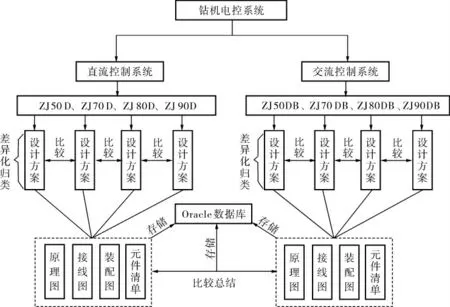

1.3 Oracle数据库

采用企业Oracle数据库,设置钻机分类目录。总结市场上现有电控系统的特征和未来电控系统的发展方向, 对电控系统进行详细的分类,并充分论证。针对ZJ50(70、80、90)D(B)等一个系列的电控系统做整体的规划,不是每次只针对一套钻机、一个项目去制定方案。 对钻机电控系统综合控制柜、发电机控制柜、开关柜、MCC柜及传动柜等不同控制柜体里面含有的电源、测量、工艺逻辑等功能进一步去细化、归类,做成标准的兼容模块或PCB集成电路控制板,以供统一调用,如图2所示。 对于具有差异性、 不同系列的电控系统,将差异部分单独作为模块进行建模、建库、设置参数及存储等。

图2 钻机电控系统分类结构

1.4 结构精细化

基于数据库的数据支持, 还可以进一步细分,比如柜体的属性、发电机数量、开关回路及MCC配置等。 另外,随着国家对国内产品的支持,也可以建立国内、国外产品数据库,便于订正货期保障、物流速度等条件。 结构精细化设计后可满足不同产品(器件品牌、数量等)的兼容性和可扩展性。 对控制柜内的外接线端子进行调整,使得柜与柜之间, 柜子到房端接插件之间尽可能“点对点、一根线”完成,房内、房端的接线数量遵循数量少且距离短的原则。

1.5 通用模块化设计

对元器件柜内空间占比超过拟定尺寸的问题, 进行通用模块化设计。 结合程序调试——EMC摸底测试(静电、群脉冲及浪涌等)和安规摸底测试(掉落试验、盐雾试验、高低温试验及振动试验等),待仿真模拟完成后,开始生产样片、阻焊、装配,同时编写说明书、测试大纲等。 目前暂定器件及指标如下:

a. 采用ARM 32位单片机芯片、IAR面向对象编程软件和Altium Designer电路设计软件;

b. 硬件配置点阵显示、DS18B20温度检查、SD卡、 无线模块、NET通信网口、485通信串口、TFT液晶屏等相关器件;

c. 8个LED灯、2个8段四联数码管、 高亮8×8矩阵;

d. 8个AD键盘;

e. 光敏电阻;

f. DS1302时钟芯片,带3.3 V纽扣电池;

g. 可读写SD卡文件,保存数据;

h. 直流(交流)电机接口;

i. 74HC537扩展芯片作扩展口;

j. MAX232串口数据传输以延长发送数据距离;

k. USB、Type-C接口下载程序;

l. ISP下载接口;

m. PS2鼠标键盘接口。

上述相关设备和参数是基本拟定的,还需考虑如下硬件设计问题:

a. 存储扩展器,ROM、RAM形式,RAM要具有掉电保持数据功能;

b. I/O接口扩展,选择合适的地址译码方式;

c. 输入通道设计,包括开关量、模拟量输入设计,模拟输入要结合信号检测环节(传感器、信号处理电路等),考虑传输信号的形式、线性化、补偿、信号处理等和A/D转换的选择;

d. 输出通道设计,包括开关量、模拟量输出设计,考虑功率、控制方式(继电器、可控硅、三极管等),模拟量输出考虑D/A转换器;

e. 人机界面设计, 包括键盘开关、 拨码器、启/停操作、复位、显示及报警等;

f. 负载容限,采取总线驱动,设置单向或双向驱动器;

g. 电源配置, 选用三端稳压器 (如79**系列);

h. 抗干扰措施,去耦滤波、通道隔离等。

2 钻机提升系统模块化

钻机提升系统主要包括绞车和游吊系统,绞车滚筒上安装的编码器是提升系统的重要部件之一,常用编码器脉冲信号计算大钩高度。 为了便于可视化操作,采用模块化系统设计,包括计算机辅助系统、用户管理和模块资源配置3部分。产品模块化思想就是对各种设计资源进行具体操作,按照用户要求将不同型号的编码器作为配置资源,输入自定义的编号及其相对应的滚筒直径、滚筒每层缠绕的圈数、钢丝绳直径、第1层死绳圈数、绳系等参数,就能得出对应编码器模块的大钩位置计算值, 若结果与现场实际不符,调整参数或配置其他类型编码器,直至满足现场用户需求。 如果需要更加精确地控制机具运行,可总结各个井队的现场实际参数, 作为参考依据,进行参数模型的建立,若用户需求的参数与数据库中的参数一致或近似,可当作提升系统模块化的输入参数,仿真现场实际情况,为调试人员减轻负担,同时增加整体设备的可靠性、适配性。 钻机提升系统结构划分如图3所示。

图3 钻机提升系统结构划分

3 MCC系统模块化

MCC系统常用400 V/50 Hz电压来分配给钻机用电设备, 使用温度-50~+50 ℃, 相对湿度90%,当发电模块正常工作时,抽屉面板红色指示灯亮,显示回路得电,断路器储能完成白色指示灯亮,当合闸完成后,绿色指示灯亮,并向母排供电。 主母排具备400 V电后对MCC抽屉进行供电,供电时电源指示灯亮,将软启动操作手柄转动至合闸位置后,白色运行指示灯亮起,按下启动按钮使能指示灯亮起,内置端子、继电器等元器件由PCB板(ARM32)代替,便于信号传输,抽屉启动时的电流经过转换作为PCB板模拟信号输入量,监测MCC控制设备的启动和运行电流。 FVNR与HOA控制回路分为本地和远程两种操作模式,抽屉手柄转到合闸位置,可以切换本地启动或远程启动,实现对绞车、风机、泵区及灌区等的供电功能。 MCC抽屉具备保护和控制功能,包括短路保护、缺相保护及热继保护等,且同一尺寸、功率下的抽屉可相互备用,图4为MCC系统示意图。

图4 MCC系统示意图

4 结束语

钻机行业相关产品复杂多样且个性化较强,笔者针对钻机电控系统重点控制的提升系统和MCC系统进行模块化设计,并且采用基于数据库的模块存储方法,减少了装配、安装、调试过程的出错率,减轻了设计人员的工作量。 笔者针对常见的电控系统通用功能采用ARM32 芯片、MAX232串口、无线模块、DS18B20温度等模拟/数字元件做模块化的PCB板应用开发, 优化电控系统整体结构设计, 降低安装成本及节省装配空间,提高设备的管理效率。 因此,该设计思路有很好的借鉴意义。