两位三通电液换向阀阀位切换动态特性分析

安维峥 岳元龙 孙 钦 左 信 刘致祥

(1.中海油研究总院有限责任公司;2.中国石油大学(北京)信息科学与工程学院)

近年来,随着世界范围内油气资源消耗的递增和陆地原油开采速度的加快,海洋领域的油气勘探开发成为新的焦点[1~3]。 目前,水下生产控制系统已发展成具有直接液压、先导液压、顺序液压、直接电液、电液复合及全电气等多种控制模式,其中电液复合控制技术是现阶段具有明显优势,并得到广泛应用的成熟技术[4~9]。 在国家政策的大力支持下, 海洋油气勘探开发装备不断发展,对设备的生产能力、可靠性、安全性及自动化程度提出了更高的要求,方向控制阀作为水下控制模块的重要组成部分,承担着保证水下油气田安全运行的责任。

液压换向阀是实现水下阀门开启和关闭操作的执行单元, 广泛应用于电液复合控制系统,是电液复合控制系统最核心的部件[8]。近年来,随着国家对海洋石油的大力支持,海洋油气设备不断发展,对设备的安全性、可靠性以及自动化程度提出了更高的要求[9]。然而,我国海洋油气设备的研制工作起步较晚,特别是水下生产控制中的各种控制阀,其性能直接关系到整个水下生产控制系统的安全运行,但是国内目前还没有此类设备的研制技术。 因此,若想大力发展水下生产控制系统, 必须解决电液换向阀的国产化研制工作。 电液换向阀的动态特性分析可为其设计工作提供理论指导。 针对两位三通液压换向阀的动态特性分析,国内外均有研究。 高成国和林慕义针对大流量电液换向阀在冲击载荷作用下的阀位切换失效问题,建立两位三通电液换向阀开启和关闭过程的动态数学模型, 利用Simulink对电液换向阀进行了动态特性仿真分析和试验[10]。 王丽霞对两位三通液压换向阀进行尺寸计算、受力分析和性能计算,从而对阀的结构进行设计,最后建立了两位三通换向阀在开启和关闭过程中的数学模型,并在AMESim上建立阀的结构,对电液换向阀的性能进行仿真分析[11]。 李优利用AMESim对两位三通换向阀进行动态特性仿真,并分析得出阀的动态特性对整个系统工作稳定性和可靠性有较大影响的结论[12]。 贾文华等在AMESim建立液压换向阀的模型, 并进行参数设置,利用AMESim与MATLAB的接口传输阀位切换数据,在MATLAB中进行了换向阀的优化仿真[13]。赵岩和孟令卫针对液压换向阀压力流量特性难以准确还原的问题, 提出基于Simulink的液压换向阀建模方法,并解决阀口压力流量特性容易与实际有出入的问题,使用图示法建立换向阀的压力流量关系,并分别建立Simulink仿真模型,测试了模型的可信度,测试结果表明,公式法建模和图示法建模能还原液压换向阀的压力流量特性,图示法建模的效果更好[14]。 文献[15]在MATLAB中建立液压换向阀的动态数学模型,并通过实验方式获取阀的频率响应数据,通过阀的频率响应来描述阀的动态特性。

电液换向阀主要由电磁阀先导阀和液压换向主阀组成。 电磁阀作为先导阀控制油路的切换,液压换向主阀切换主油路,从而实现液压换向阀的开启和关闭。 一旦液压换向阀阀位切换出现问题,会影响整个水下生产的安全运行。 因此,保证液压换向阀阀位在高温高压海洋环境下正常切换十分关键。 笔者针对特定的两位三通电液换向阀主阀结构,建立主阀阀位切换的动态特性数学模型, 用Simulink对两位三通液压换向阀的阀位进行动态特性仿真分析。 根据仿真结果,了解阀芯位移的变化规律,为电液换向阀的结构设计提供理论指导。

1 电液换向阀的结构和工作原理

电液换向阀由两个电磁先导阀和一个两位三通的液压换向主阀组成。 两位三通电液换向阀结构原理如图1所示,主阀由复位弹簧、阀体、阀套和阀芯组成。

图1 两位三通电液换向阀结构原理

电液换向阀的工作原理为:当电液换向阀的两端电磁先导阀均不通电时,主阀阀芯在复位弹簧预紧力的作用下使阀芯端面与右侧先导阀接触,主阀的功能口F与供油口P导通;当右端电磁先导阀通电时,液动换向阀阀芯在右端液压油推力的作用下使阀芯端面与左侧先导阀接触,主阀的功能口F与回油口R导通,即使右端电磁先导阀失电,由于高压油的作用,使阀具有自锁功能,阀芯能保持在右端; 当左端电磁先导阀通电时,液压油通过左侧先导阀进入主阀的左腔,在左侧先导阀液压油的压力和复位弹簧的共同作用下,阀芯右移,使阀芯端面与右侧先导阀接触,此时主阀功能口F与供油口P导通,完成电液换向阀的阀位切换。

2 阀位切换动态数学模型

针对主阀的开关过程, 忽略油路的泄漏,同时考虑各节流管路,液压油特性、主阀阀芯质量和阀芯与滑套间的摩擦力等参数对液压换向阀动态特性的影响,建立两位三通液压换向阀阀位切换的动态数学模型来分析换向阀阀位切换的工作特性。 如图1所示,按照换向阀的结构和工作原理, 分别建立主阀开启和关闭的数学模型,其中包含主阀阀芯的受力平衡方程,主阀腔体内和各油路内的流量连续方程。

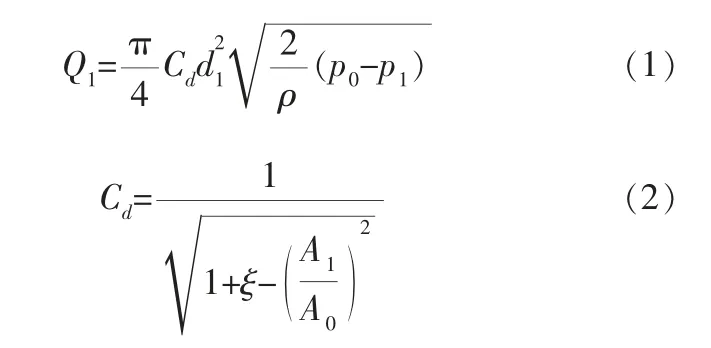

当电磁先导阀开启时,液压油通过右先导阀节流口进入主阀右腔,主阀阀芯在主阀右腔的压力下左移,此时主阀右腔的压力流量方程为:

其中,Q1为主阀右腔流量;Cd为先导阀控制口流量系数;d1为主阀右腔的直径;ρ为液压油密度;p0为控制先导阀出油口的压力;p1为主阀右腔压力;ξ为阀口阻尼系数;A1为主阀右腔流通面积;A0为先导阀控制口流通面积。

主阀开启时,先导阀控制腔、主阀右腔和自锁腔体导通,主阀右腔的流量连续方程为:

其中,d2为自锁油路的直径;p3是主阀为环形腔体的压力;V1是阀芯无位移时右腔体积;Ep为液压油的体积弹性模量;A1为阀芯横截面积;X是阀芯的位移。

主阀开启时,供油口P、功能口F和自锁油路导通,主阀环形腔里流量连续方程为:

其中,d3为主阀供油口的直径;pp为主阀供油口的压力;V2是环形油路的体积;d4为主阀功能口的直径;pf为主阀功能口的压力。

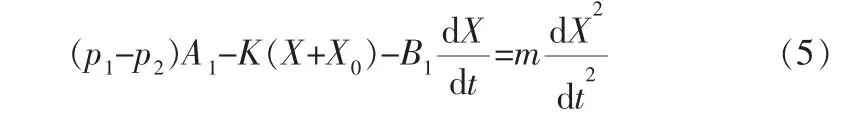

瞬态液动力忽略不计,近似为零,则开启时阀芯的平衡方程为:阻尼系数;m为阀芯的质量。

当左电磁先导阀开启时,液压油通过左先导阀节流口进入主阀左腔,主阀阀芯在主阀左腔的压力和弹簧的推动下左移,此时主阀左腔的流动连续方程为:

其中,d0为先导阀控制口直径。

主阀关闭时,回油口R、功能口F和自锁油路导通,其流量连续方程为:

其中,p2为主阀左腔压力;K为复位弹簧的劲度系数;X0为弹簧的预压缩量;B1为阀芯运动粘性

其中,d5为主阀回油口的内径;pr为主阀回油口的压力。

关闭时阀芯的平衡方程为:

整理可得:

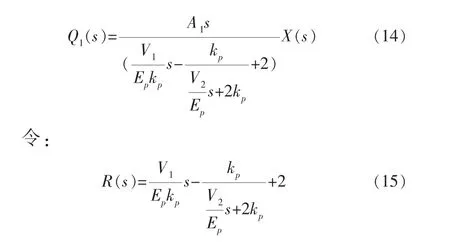

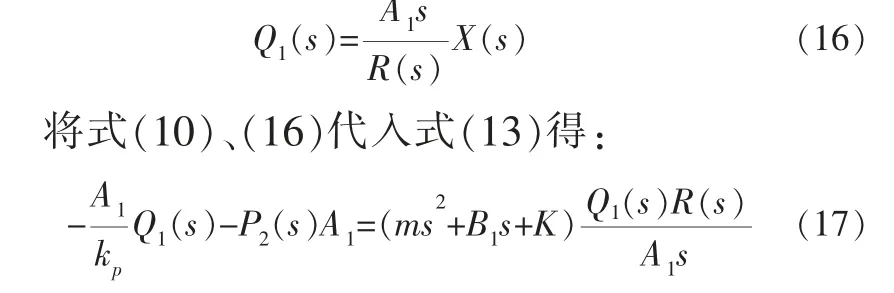

因此阀开启时的流量和位移的传递函数如下:

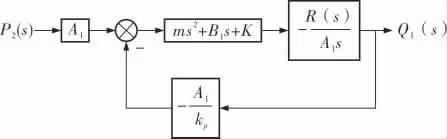

对式(17)变形,可以得到压力和流量的传递函数框图,如图2所示。

图2 压力和流量传递函数框图

同理可得,阀关闭时主阀左腔的流量和阀芯位移的传递函数与主阀左腔内的压力和流量的传递函数如下:

3 动态特性仿真分析

在确定了系统模型参数后,根据换向阀开启和关闭的传递函数,利用Simulink搭建仿真模型,仿真模型包括液压换向阀开启和关闭时流量和位移的仿真与压力和流量的仿真。 主阀开启和关闭的Simulink仿真模型如图3所示,仿真模型中包含主阀两侧腔体流量和阀芯位移的传递函数,以及主阀两侧腔体压力和流量的传递函数。

图3 Simulink仿真模型

仿真模型中两位三通液压换向阀的主要参数如下:

弹簧刚度 20 N/mm

阀芯质量 0.1 kg

阀芯直径 12 mm

油路直径 3 mm

液压油型号 HW525

液压油密度 0.8 g/cm3

利用两位三通液压换向阀的参数,通过对主阀开启和关闭两阶段Simulink模型的仿真研究,可以得到电液换向阀右腔的压力变化曲线和主阀阀芯的位移曲线,其中主阀开启过程中的主阀右腔压力变化曲线和阀芯位移变化曲线如图4所示,主阀关闭过程中的主阀左腔压力变化曲线和阀芯位移变化曲线如图5所示。

图4 主阀开启阶段仿真结果

图5 主阀关闭阶段仿真结果

图4为主阀开启阶段的动态仿真结果, 由于控制先导阀内存在压力缓冲,因此,在仿真开始约25 ms后,主阀右腔压力开始缓慢增加,同时主阀阀芯开始发生位移,在仿真时间约60 ms时,主阀右腔内压力约为22.5 MPa, 阀芯位移6.35 mm,此时主阀完全打开。

图5为主阀关闭阶段的动态仿真结果, 在仿真开始后,主阀左腔压力立刻开始增加,同时主阀阀芯开始发生位移,在仿真时间约65 ms时,主阀左腔内压力约为21.1 MPa, 阀芯位移6.35 mm,此时主阀完全关闭。

4 结束语

在对两位三通液压换向阀结构和性能分析的基础上,建立了两位三通换向阀开启和关闭过程的动态数学模型。 利用Simulink搭建仿真模型,由仿真结果可以得到在阀开闭过程中阀芯位移和主阀两端压力的变化规律。 根据仿真结果可知, 所建立的阀位切换动态数学模型是正确的,可用于分析和预测两位三通液压换向阀的动态换向特性,两位三通液压换向阀的动态换向特性分析为两位三通液压换向阀的设计提供了理论指导,对电液换向阀的国产化研究具有非常重要的意义。