PA66注塑导线槽脆断问题浅析

姚丽颖

(天津新光凯乐汽车零部件有限公司,天津 武清 301700)

PA66是一种十分常见的聚酰胺材料,熔点在259~267 ℃,为半晶体-晶体材料,即使在较高的温度下也能保持较高的强度和刚度。该材料注塑成型后仍具备一定的吸水性,该属性的大小程度一般取决于材料的组成、产成品的结构以及外部条件。因本身材料具有吸水性,为避免影响材料成型以及产品注塑成型后产生的水渍等外观问题,所以在生产之前需要先进行烘干处理。以适当工艺注塑成型后的产品,为了方便安装拆卸,会进行吸水工序用以增加韧性。汽车零部件工作长时温度普遍较高,所以对PA66材料进行改性,通过增加玻璃纤维含量,提高材料的刚度以及耐温性。

1 工艺流程及研究方向

1.1 PA66导线槽零件生产流程

PA66导线槽零件生产流程:

原材料烘干→注塑成型→吸水→包装

前三个步骤可能产生影响产品断裂情况的因素,故对其逐步展开分析。

1.2 研究方向

初步分析PA66产品脆断很大部分的原因都源于材料本身内部应力,其他引发脆断的原因也很多。总结有以下几点:

(1)设备

设备熔胶量太小,塑料在设备内融胶充分;

设备熔胶量太大,塑料粒子在设备内融化过长。由于剪切作用受时较长,导致原材料老化。

(2)工艺

喷嘴温度较低导致粒子融化不充分,温度过高则材料易降解;

螺杆背压及转速过高,会使塑料受更多的剪切作用从而老化;

模温过低,塑料在模具型腔内过早冷却,导致熔接不良。

(3)模具

进胶点尺寸太小,进胶时间过长,到时材料冷热不均融合不充分;

设计缺陷,结构或进胶位置不合理。导致材料熔接位置在产品薄弱处。

(4)吸水量

产品脱模后吸水量较少,韧性不够。

(5)原料

产品脱模后吸水量较少,韧性不够。

2 试验检验与分析

2.1 设备型号匹配及工艺参数设定

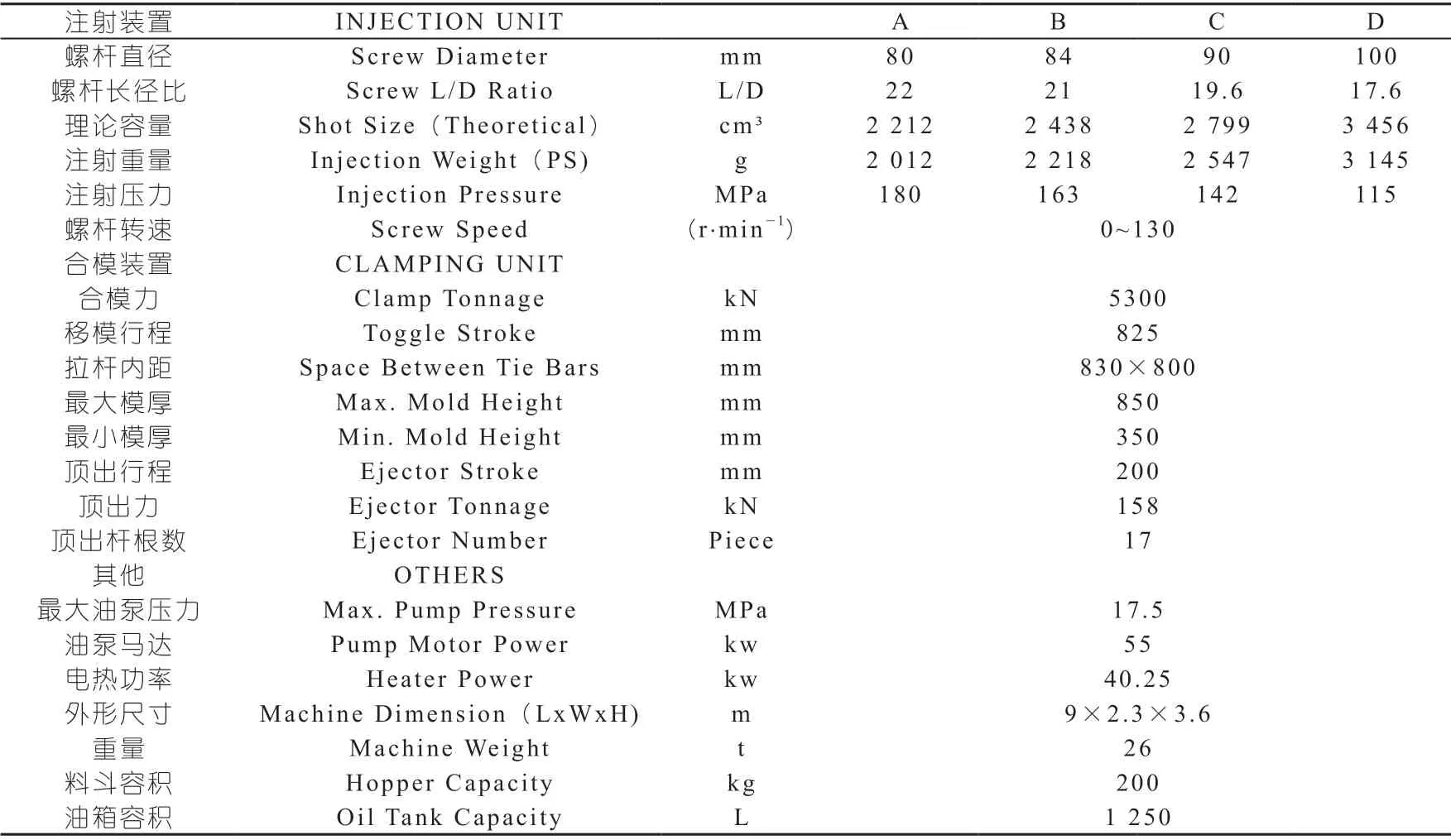

海天530T注塑机设备参数如表1所示:

表1 海天530T注塑机设备参数

导线槽产品重量117 g,冷料头18 g,原材料密度ρ≈1.29 cm³。

模具尺寸:750×450×817 mm。

选用与导线槽注塑模具匹配的规格的注塑机。

2.2 工艺参数设定

烘料温度:110~120 ℃,烘干3~6 h。

熔化温度:275~280 ℃。熔化温度应低于320 ℃,避免材料降解。

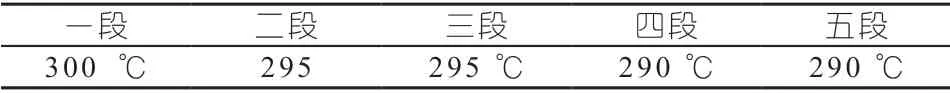

喷嘴螺杆温度如下表2所示:

表2 喷嘴螺杆温度

模具温度:建议75 ℃。模具温度将影响结晶度,而结晶度将影响产品的物理特性。过高会使模具涨模,无法合模。

注射背压:4 Pa。

根据原材料物性合理设定工艺,避免工艺参数的影响使得产品脆断。

2.3 模流分析

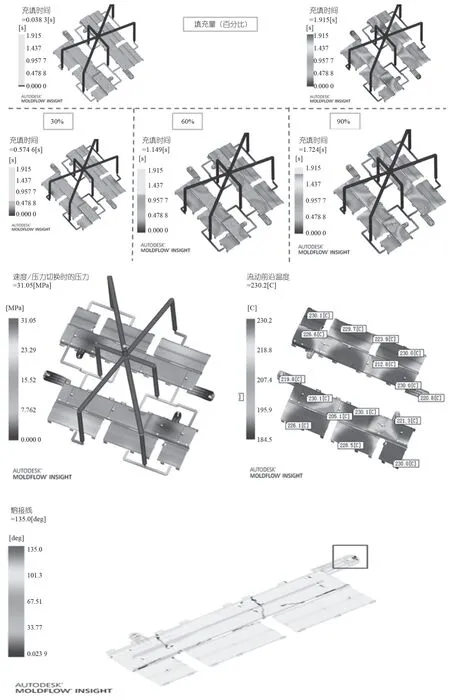

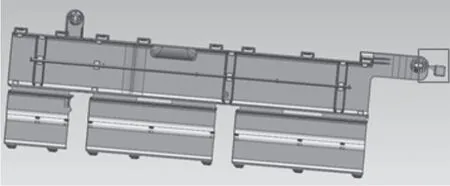

对当前模具结构进行CAE模流分析,如图1。根据模流分析报告分析塑料粒子在模具型腔内成型状态,查找模具设计上是否存在模具缺陷。

图1 CAE模流分析

根据CAE模流分析报告结果,产品脆断位置(上图红框位置)为产品最终填充位置。由于圆孔结构,最终在断裂位置形成熔接线。塑料粒子熔接不充分,则极容易导致产品脆断。改善方案:在熔接线位置增加溢料槽,则熔接线和最终填充位置会出现在溢料槽内,产品注塑成型后将溢料削掉即可,增加溢料槽改善示意图如图2。

图2 增加溢料槽改善示意图

2.4 原材料成分

产品发生脆断的直接原因是产品材料韧性不足,因此从原材料本身成分的角度出发,可以通过对原材料进行改性增韧处理。塑料粒子的增韧方式分为两种:刚性增韧和柔性增韧。最直接有效的调整方式为改变塑料粒子内的玻纤含量。对不同玻纤含量的原材料生产的零件进行破坏性力学性能试验,观察拉力试验机反馈的变化曲线。

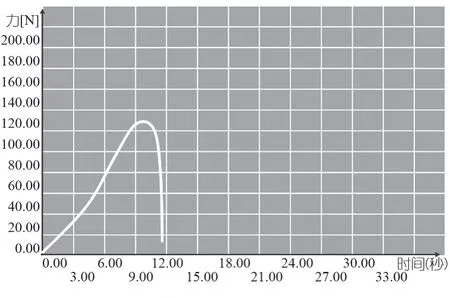

使用当前材料生产零件进行力学试验,使用拉力试验机对产品脆断位置施加压力,观察变化曲线,如图3。

图3 当前材料力学性能试验图示

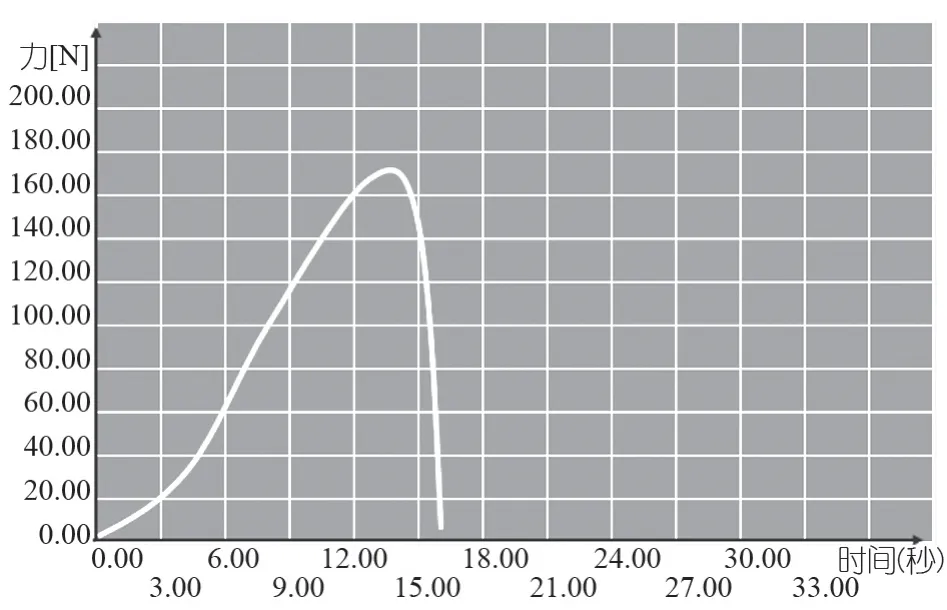

(1)刚性增韧

增加原材料中玻璃纤维的含量,使其增加至GF30%(GF为玻纤含量),即增加产品的刚性使其受力时不易产生形变,从而不易断裂。使用刚性增韧后的材料生产的零件进行力学试验,如图4。

图4 刚性增韧后材料力学性能试验图示

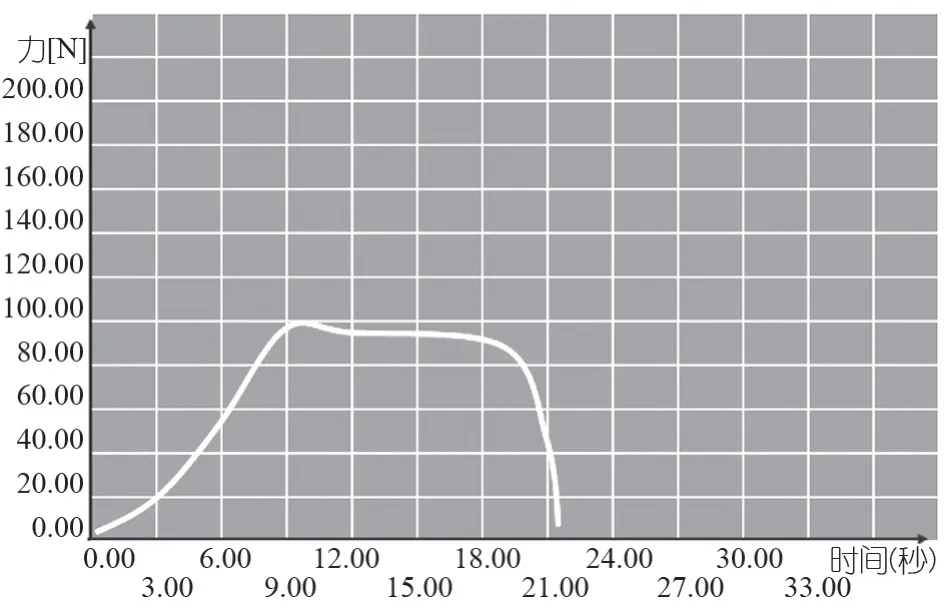

(2)柔性增韧

减少原材料中玻璃纤维的含量,使其减少为0,即增加产品的柔性使其受力时易产生形变,从而释放应力不易断裂。使用柔性增韧后的材料生产的零件进行力学试验,如图5。

图5 刚性增韧后材料力学性能试验图示

根据试验结果分析,当前原材料当施加外力达到120 N以上时,曲线呈断崖式下降,即当外力达到120 N以上时,该种原材料的产品产生脆断。刚性增韧后的产品当承受的外力达到160 N以上时也会产生脆断。柔性增韧的产品当承受外力达到100 N时,曲线横向平稳,说明没有发生脆断,产品一直受到同样大小的力而产生形变,形变到一定程度时产生断裂。

综上所述,需要根据该塑料零件工作时承受的环境压力来选择使用哪种增韧方式。当48 N<产品使用的工作环境所受外力<360 N时,选择刚性增韧;当产品使用的工作环境所受外力<48 N时,可以选择柔性增韧。

2.5 吸水验证

PA66原材料与大部分工程塑料粒子不同,其具有一定的吸水性,吸水后的产品韧性相比吸水之前的要好。一般工业生产中将PA66产品进行吸水后套袋包装,便于工程中不可逆的装配,尤其是不可逆的装配位置。

吸水工序参数:将PA66产品浸入90 ℃热水中0.5 h,吸水后产品含水率在2.1%~2.5%之间。

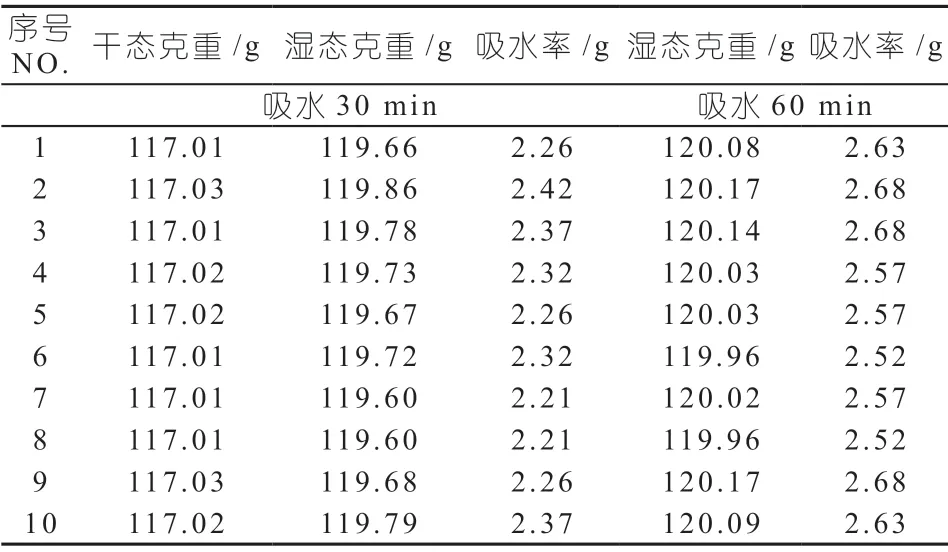

为增加产品吸水量,延长浸水时间,对比正常浸水时间下的含水率变化。取10件相同产品进行吸水工序,实验数据详见表3。

表3 增加吸水时间产品与正常吸水时间产品对比

如表3所示,产品吸水半小时后,含水量已接近饱和,继续浸水的吸水量并不大,因此增加吸水时间无法有效改善产品韧性。

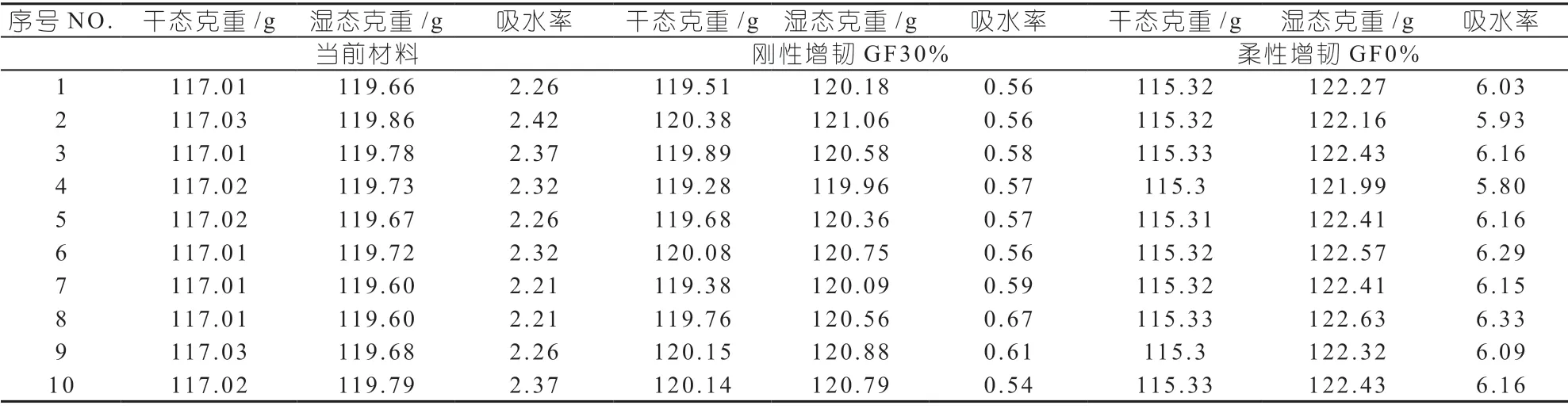

对经过刚性增韧和柔性增韧的材料所生产出来的产品同样进行吸水验证。取3种玻纤含量不同的材料的产品各10件浸入90 ℃热水中0.5 h,实验数据详见表4。

表4 刚性增韧、柔性增韧材料与当前材料吸水率对比

由验证结果可知,玻纤含量越高,产品吸水性越差,从而减少了吸水对韧性的改善。吸水属于柔性增韧,其效果远远小于调整材料内玻纤含量。故让产品吸水只能作为一种利于零件装配的优化,无法从根本上解决产品脆断问题。

3 结论

(1)在合适的设备和生产工艺下,原材料本身的物性对注塑产品脆断的问题起到很大影响。

(2)零件避空结构产生熔接线,熔接线位置塑料粒子熔接不充分,其强度不及产品其他部位。由结构产生的熔接线无法避免,但可以通过增加溢料槽等方式将其引导至其他位置。从而避免功能位置脆断。

(3)PA66材料内玻纤含量会影响产品吸水性。即玻纤含量越高,吸水性越差,对产品韧性造成的影响越小。

由此可见,工程塑料材料本身的物性对成型后的产品起着决定性的影响。产品及模具设计时,应该识别出可能影响产品成型的关键结构部位,以及可能造成产品物性不良的位置。通过优化设计从而避免后续问题的发生。玻纤含量可以很大程度上影响塑料粒子的吸水性,较低的吸水量注定无法从根本上解决产品呈现出的物性。