泥水平衡盾构大坡度分体始发掘进关键技术研究*

孙海东,张晓勇,陈国相,吴 双

(1.中交第一公路勘察设计研究院有限公司,陕西 西安 710068; 2.中交隧道工程局有限公司,北京 100024)

0 引言

当前盾构法凭借其在施工建设中的独特优势已成为穿江越河的首选方法,盾构掘进施工主要包括盾构始发、持续掘进和到达接收,其中,始发阶段作为盾构法施工的开始环节,在整个工程施工过程中处于关键地位,同时也是掘进施工的重难点之一。盾构始发主要包括整体始发和分体始发,当地铁车站空间较充足时,满足盾体和全部后配套台车共同始发的掘进条件时,采用整体始发。受限于盾构始发井净空尺寸,在相对狭小的空间内无法满足整体始发要求时,采用分体始发,将盾体及部分后配套台车于始发井下组装调试掘进,其余部分台车于地面进行安装,当盾构掘进至全部后配套台车安放长度后改换为整体始发模式[1-2]。

对于建设空间日益狭小的大城市而言,分体始发适用性较高,但其始发难度及掘进效率是需要解决的问题,目前,国内外学者对盾构分体始发进行了研究,如钟志全[3]通过改造并增设盾构附属设备,提出在长度仅22m竖井中的盾构分体始发技术;卜星玮等[4]通过改造盾构附属设施、出渣系统等,提出分体始发及推进相结合的施工技术;赵继华[5]结合盾构始发覆土环境浅、整体始发受限的现状,研究并优化间歇式分体组装、多次始发施工技术;李希宏等[6]对分体始发过程中的管路及钢套筒进行分析,有效解决了泥水平衡盾构钢套筒分体始发难题;蒋少武等[7]介绍了超狭窄竖井盾构分体始发施工方法;黄雪梅[8]通过数值模拟分析,研究了地面荷载压力等对地面沉降的影响;吴志远等[9]阐述了始发端未封顶工况下开展盾构始发施工的可行性和关键实施步骤。

本文依托宁夏中宁县供热管网盾构下穿工程,在现有盾构始发技术的基础上,对盾构后配套设备改造布置后的分体始发方案进行研究,结合二次转接技术,提出竖井中分体组装推进及二次转接相结合的大坡度分体始发掘进技术。

1 工程概况

宁夏中宁县供热管网项目下穿黄河区间,盾构隧道线路长约1.98km,采用1台直径6 480mm泥水平衡盾构掘进,管片外径6 200mm,内径5 500mm,环宽1 200mm。盾构始发井为矩形结构,结构尺寸为13m×16m×28.5m(长×宽×高),盾构始发端坡度为4.65%,属于大坡度始发,隧道顶部为卵石土,中部及下部为粉土、粉砂地层,盾构推进易出现“栽头”现象,洞门易出现渗漏水、流砂、坍塌等现象。

因受始发工作井净空尺寸限制,盾构无法在井下整体组装调试后再进行始发工作,从而需结合盾构整体情况,并根据施工现场场布条件,确定合适的分体始发方案,始发井结构剖面如图1所示。

2 分体方式

泥水平衡盾构分体始发需根据每节台车长度和台车上的主要设备进行综合性考虑,因6号台车之前部分以主要设备居多,应将5号台车至刀盘部分下井,6~8号台车放置在地面,但造成管路延长、连接技术难度增大、改造费用增多等问题。相比之下,如果将主要为泥浆管路延长设备的8号台车下井与5号台车一并连接,6,7号台车放置在地面,可减少延长管路的使用,方便盾构掘进过程中进排泥浆管路延长,同时管路延长较简单,且使用费用较低。所以将8号台车及5号台车至刀盘部分下井进行组装较合理,可满足试掘进阶段工序衔接,提高工作效率。

3 分体始发方案

3.1 始发前准备

盾构由刀盘、前盾、中盾、尾盾、拼装机、连接桥和8节后配套台车组成,刀盘外径6 500mm,前盾及中盾外径6 480mm,盾尾外径6 460mm,盾构总长度110m,1~8号台车和连接桥长度均为4.2m,拼装机+主梁长度为6.5m。

3.2 盾构后配套改造及布置

3.2.1改造原则

泥水平衡盾构分体始发时,需对盾构原有设备进行必要的改造或拆除,增加部分设备及管路。

盾构后配套台车摆放及设备改造直接影响盾构始发安全、效率、功能,需遵循以下原则:①极大限度地利用盾构原有设备,减少对原有设备的改造,取消不必要的设备;②最大可能地满足始发井空间和材料垂直运输通道要求;③有利于盾构下井组装调试及试掘进阶段完成后其余台车下井组装调试;④从经济、能耗、施工便利等方面考虑,尽量减少井下台车与地面台车之间延长管路的长度;⑤能够快速完成盾构组装调试及试掘进工作;⑥不占用或少用地面主要的工作面,减少交叉施工作业。

3.2.2增加设备

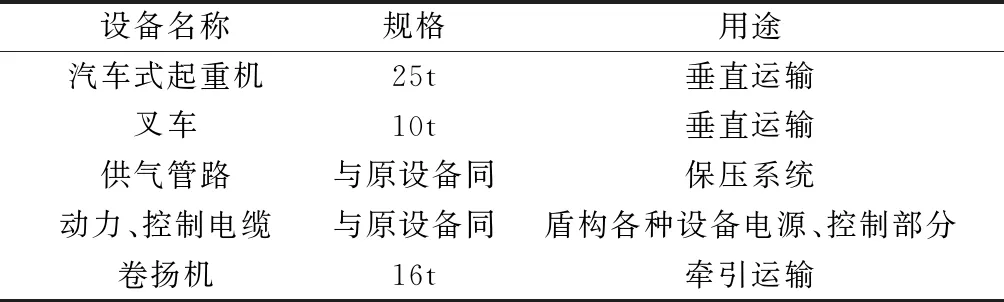

根据本工程泥水平衡盾构分体始发需要增加必要的设备,如表1所示。

表1 增加设备

增加的延长管路需考虑始发工作井深度、始发试掘进阶段距离、6,7号台车在地面的摆放位置和方向。

3.2.3盾构组装调试

泥水平衡盾构分体始发组装调试工作与常规式整体始发的组装调试工作基本相同,分体始发应在组装过程中根据始发井尺寸考虑设备安装顺序,避免因设备安装空间不足造成安装困难或返工。特别注意的是,延长管路尺寸、型号应与原设备相同或可完全替代。

3.3 始发基座、反力架安装及负环位置确定

盾构始发基座采用钢结构形式,长9 240mm,高600mm,始发轴线位置关系如图2所示。由于始发段存在4.65%的坡度,始发架与底板基面存在坡度,采用焊接型钢调节始发基座坡度,始发架距密封环1 296mm,距反力架1 254mm,两轨道之间的距离为2 600mm,由于始发坡度较大,始发架靠近洞门侧采用型钢支撑在主体结构侧墙上,防止盾构顶推时始发架前移。工作井沿掘进方向的宽度为16m,综合考虑工作井主体结构、反力架位置等因素,始发时从反力架到正环共需12环负环,反力架采用钢结构形式,轴线应与盾构轴线垂直,为保证0环位置准确及方便洞门密封装置安装,在-11环与反力架之间安装厚壁20mm的φ300mm钢管进行受力传递,反力架上侧与-11环的距离为246mm,下侧紧靠反力架,反力架后侧采用4根φ800mm钢管支撑和型钢通过底板预埋钢板焊接固定,下部在底板预埋2cm厚钢板,并与反力架牢固焊接,如图3所示。

3.4 二次转接技术

二次转接技术工艺流程为:泥浆置换→停机断电,管线拆除→8号台车后移→6号台车下井→7号台车下井→6~8号台车连接→盾构联机调试→恢复推进。

1)盾构完成第85环推进后,开始进行二次转接准备,待泥膜建好后,将5,8号台车之间管路、线路拆除,继续拆除泥浆管和转接所用的管路,将管路按型号分解、整理入库。

2)待各种管路拆解完成、检查无问题后,使用电瓶车将8号台车向后方推出,停放在明挖段平坡段,并用铁楔止挡,防止溜车,留出6,7号台车下井安装空间。

3)按照方案使用200t汽车式起重机将6,7号台车按顺序依次吊入井内,并使用电机车将台车拉进隧道内,然后进行管路、线路连接。

4)待所有管路重新安装完毕后进行盾构重新调试、试运转工作。

5)盾构重新调试后,检查各系统完好性,确保正常运转后开始复推,完成盾构转接工作。

3.5 分体始发效果分析

盾构始发阶段日掘进平均环数为3.38环。整个分体始发过程中掘进工效稳步提高,分体始发效果良好。

盾构在破除洞门加固体的过程中,刀盘扭矩及总推力稳步增加,保证了刀盘对正面加固土体的充分切削。完全破除加固体后总推力及刀盘扭矩出现急剧下降,持续掘进至30环后均维持在相对稳定的状态,如图4,5所示。

由于加固区土体强度较高,盾构在始发端头掘进时,需较大的泥浆密度才能有效将盾构破碎的块状加固体带走,盾构刀盘进入帘布橡胶后开始建立泥水平衡,有利于地层应力达平衡状态,分体始发阶段地表隆沉总体得到有效控制,如图6所示。但始发阶段由于对周围土体的扰动过大,最大地表沉降达6.25mm,随着盾构的掘进,地层隆沉部分恢复。

4 结语

受限于始发工作井净空尺寸及大坡度始发的特殊性,结合盾构整体情况并根据施工现场场布条件确定了适合本工程的分体始发方案。

通过对盾构后配套设备的改造布置,增加延长管路,提出在长度仅16m的竖井中分体组装推进与二次转接相结合的大坡度分体始发掘进技术,有效解决了狭小空间始发、区间推进难题。

整个分体始发过程中掘进工效稳步提高,盾构始发阶段日掘进平均环数为3.38环,分体始发效果良好。

盾构刀盘进入帘布橡胶后开始建立泥水平衡,始发阶段由于对周围土体的扰动过大,最大地表沉降达6.25mm,始发阶段地表隆沉总体得到有效控制。