某司锻轧车间轨道交通车轮轧机闭环控制系统

杜国坤,钟捷,张超

(北京机械工业自动化研究所有限公司,北京 100120)

0 引言

近年随着国家铁路网的建设,国内城市轨道交通的建设,以及一带一路中欧班列加大货运列车等因素的影响,市场对轨道车轮的需求逐步增加,对车轮的质量要求也更加严格。随之而来的技术、产能等不确定因素给中国轨道交通制造企业带来一定的挑战,企业需要迎接挑战并发现机遇,为市场提供足量产品的同时进一步提升产品质量。

在此背景下,某轨道交通公司对锻轧车间一现有陈旧轨道车轮卧式轧机进行控制系统现代化升级。

1 轧机现状及问题

该生产线于1997年从加拿大CSW辗钢整体引进的轨道车轮专用生产设备,后经过系统设计和技术创新,建成了中国第二条辗钢整体轨道车轮生产线,设计目标年产车轮20万片。

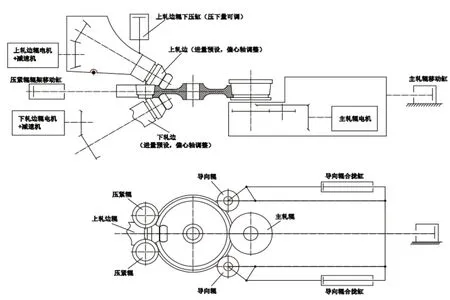

但设备现状已经老旧,设备运行状态检测多为指针式仪表,控制方式多为手动,精度控制无法满足需求,轧制外径差异化比较大,无法完成年产目标,造成产能低能耗高的情况。轧机传动结构如图1所示。

图1 轧机传动结构图

1.1 调速设备现状

原传动调速电机为直流电机,先已故障频发且维护成本较大。直流调速装置多次发生可控硅损坏情况,严重影响生产使用。

1.2 定位设备现状

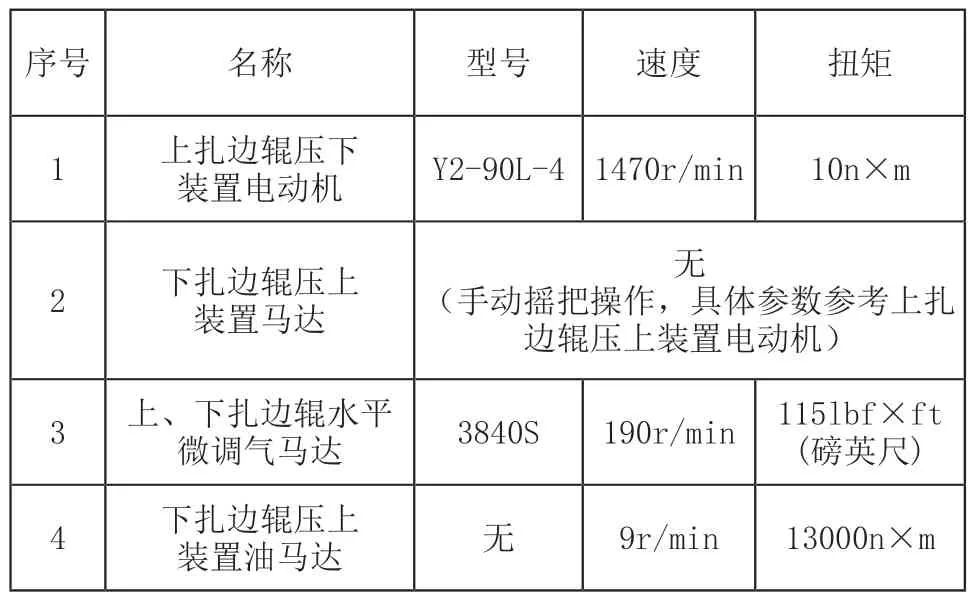

原位置微调机构为定速或手摇方式,有些机构已经丧失调节能力,无法快速对轧制位置进行调节,且不具备位置记忆功能。原位置微调机构参数如表1所示。

表1 原位置微调机构参数

1.3 液压系统现状

原液压系统为分散式油站模式,分布在现场,不易维护,多种阀门已经损坏,现有仪表不具备信号远传功能。

1.4 外径测量现状

原车轮外径测量装置为钢丝绳连接主轧辊移动机架,带动指针式转盘进行位置显示,完全靠人工判断是否轧制到位,导致外径大小差异较大。

1.5 设备联锁

上下料系统为独立系统,与轧机都不具备信号交互能力,设备间容易出现互相干涉的情况,存在安全生产问题。

2 控制需求

2.1 总体框架

需要配套PLC控制系统,做到轧制过程自动控制且可人为干预。设置上位画面控制系统,具备重要参数可更改、查看、记录等功能。

2.2 传动能力

主轧辊、上、下边辊传动电机改为交流变频电机并具备过载能力[2]。电机可以承载2.5倍过载为5秒,1.5倍过载为20秒。

2.3 轧制时序

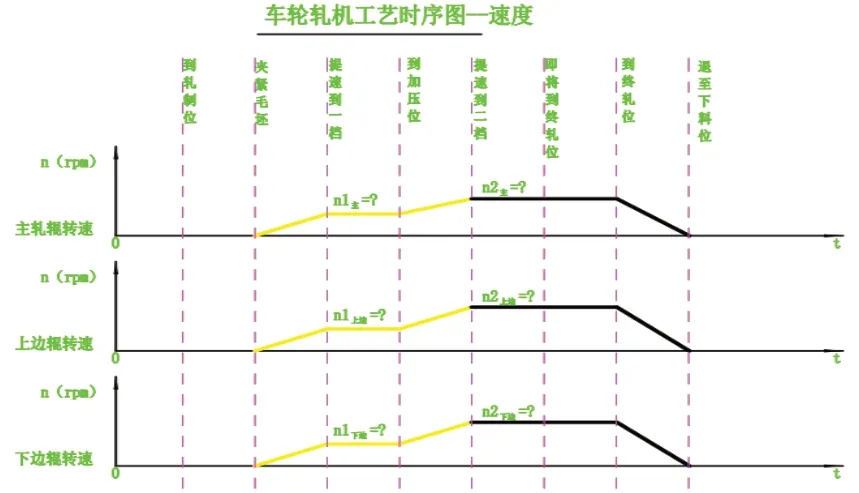

车轮轧制时间为45秒,一个循环节拍为72秒。传动调速控制需具备按设定斜率加速、减速的功能,并根据工艺轧制需求调节传动速度。速度控制时序图如图2所示。

图2 传动速度控制时序图

2.4 定位功能

位置微调机构需具备快速调节功能,并具备位置记忆功能。每次更换车轮品种后都要根据车轮辋宽、辋厚等数据对微调机构进行快速调节,当某一品种车轮调节成型后需将位置数据按该品种型号记录保存下来,方便后续快速更换车轮品种。

2.5 液压轧制

重新设计液压系统,将原有的多个油站模式,更改为共用一个油站的模式。并设置在线监测传感器,实现轧制压力自动控制的功能[4]。压力控制时序图如图3所示。

图3 液压轧制压力时序图

2.6 节能需求

控制过程中考虑节约能源的环节,为生产的节能减排做好基础。

2.7 安全联锁

与上下车轮机械手进行信号交互,并对设备动作进行安全联锁。

3 实施方案

3.1 控制系统

PLC信号采集及驱动系统通过PROFINET总线与CPU通讯控制。变频驱动系统及伺服驱动系统放置在控制室,CPU控制柜放置在操作室,在通讯端口比较集中的地方使用交换机通讯。

3.2 位置检测

增设上辊压下机构等位置的检测元件[1],选用柔性连接的磁位移传感器,代替原有的机械限位开关,固定方式具有自适应功能,受到外力振动时能安全可靠运行。

3.3 传动电机

轧机主轧辊电机选用额定功率为160KW,额定转速600转/分的交流电机,上、下轧边辊传动电机选用额定功率为450KW,额定转速750转/分的交流电机,在电机后端安装编码器来检测电机的转速。上下辊电机电机选用水冷方式。

3.4 变频控制

传动变频器采用共直流母线供电,选型与电机过载能力匹配。控制方式采用闭环矢量变频控制。

3.5 稀油润滑

轧机稀油润滑泵远程控制,对各稀油润滑点进行监测,监测状态接入PLC并与系统进行连锁控制。监测的主要润滑采集点有:

1)三个稀油站泵前压力,

2)三个过滤器后油流,

3)主轧辊末端油流,

4)上辊和减速箱末端油流,

5)下辊末端油流。

3.6 干油润滑

增加干油润滑控制系统。具备一键远程润滑,其中4块双线分配器,8块递进式分配器,46个润滑点,转动部位24°/分钟。

3.7 定位伺服控制

位置微调机构采用伺服电机驱动,配置多圈绝对值编码器。根据现场环境将装置电机防护等级配置为IP65。采用直流-交流伺服驱动器进行位置控制,具备快速调节、位置信息读取记录的功能。

3.8 液压系统及配套

液压系统采用共用油站的模式,安装至集中的液压泵站房。上扎边充液方式改为充液箱和高压油箱分离的方式,设备上配无压充油箱,集中泵站配泵自动给充液箱补油。系统油站配温度、液位等监测并接入PLC系统,各液压支路配置开关量电磁阀完成设备的方向动作,配置伺服阀及压力传感器完成设备的压力控制等。

3.9 数据通讯

轧机控制系统采用现场总线PROFINET与上下车轮机械手进行通讯,并互相传递交互区域安全联锁信号。

4 现场测试

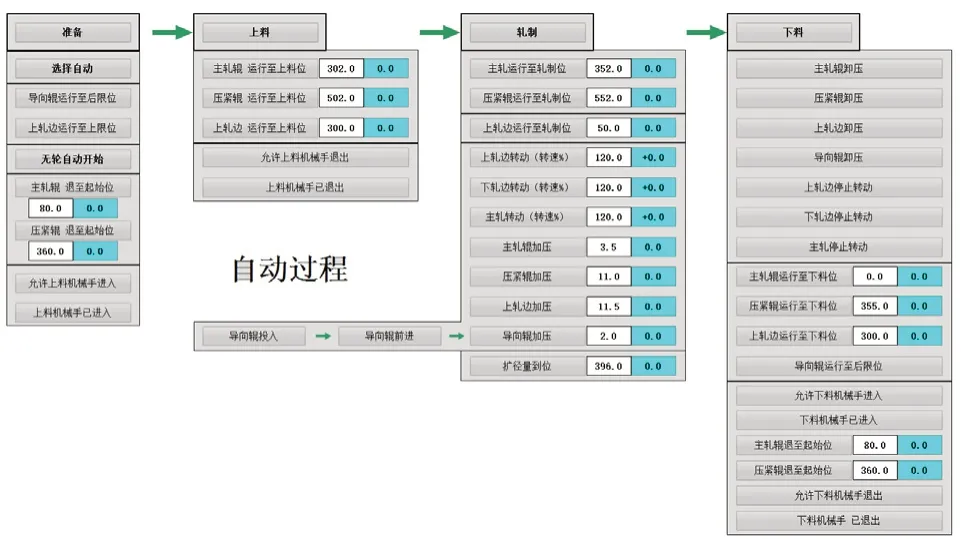

4.1 具体轧制流程

1)选择自动开始→2、轧机上轧边辊、压紧辊、主轧辊到起始位-→3、上料机械手到轧机上料位→4、轧机压紧辊、主轧辊到上料位→5、上料机械手松开,毛坯放到接料架上-→6、上料机械手抬起,退回原位-→7、压紧辊、坯料、主轧辊运行至轧制位-→8、上、下轧边辊、导向辊夹紧毛坯-→9、上、下轧边辊、主轧辊以1档速度运转-→10、压紧辊、上边辊、主轧辊开始加压-→11、上、下轧边辊由1档速度提升至2档速度,上轧边辊以一定斜率加压到设定压力,主轧辊保持压力,压紧辊以一定斜率加压至设定压力-→12、根据车轮尺寸的要求,压紧辊、主轧辊装置上配置的位移传感器经计算处理数据,精确确定车轮终轧位置-→13、车轮终轧到位,压力辊快速卸压、传动辊停止转动-→14、打开上、下轧边辊-→15、导向辊退回到后限位-→16、压紧辊、毛坯、主轧辊运行至轧机下料位-→17、轧机下料手抓紧车轮-→18、主轧辊、压紧辊退回到起始位-→19、轧机下料手夹紧车轮完成下料,至此整个车轮的轧制过程结束[3]。自动轧制流程如图4所示。

图4 自动轧制流程图

4.2 控制网络及方式

根据方案将现场控制设备通过Profinet网络进行高速连接,提高信号交互速率。生产线采用触摸屏、工控机操作为主,选择开关、按钮为辅的操作方式。通过触摸屏和工控机的界面,显示生产过程的设定值和实际值,显示和控制各传动装置,显示辅助设施的运行状态。同时,系统又拥有完善的故障诊断功能,对机组控制系统进行在线诊断和事故报警监视。控制网络如图5所示。

图5 控制网络图

4.3 软件计算逻辑

在轧制过程中,车轮直径不断扩展,压紧辊逐渐向前推进,主轧辊不断退回,外径测量数据随着轧制过程不断变化,最终在轧制到位后停机。PLC通过接收外径测量系统测回的数据,对车轮是否轧制到位做出判断,做出是否停机的指令。PLC控制逻辑如图6所示。

图6 PLC计算逻辑图

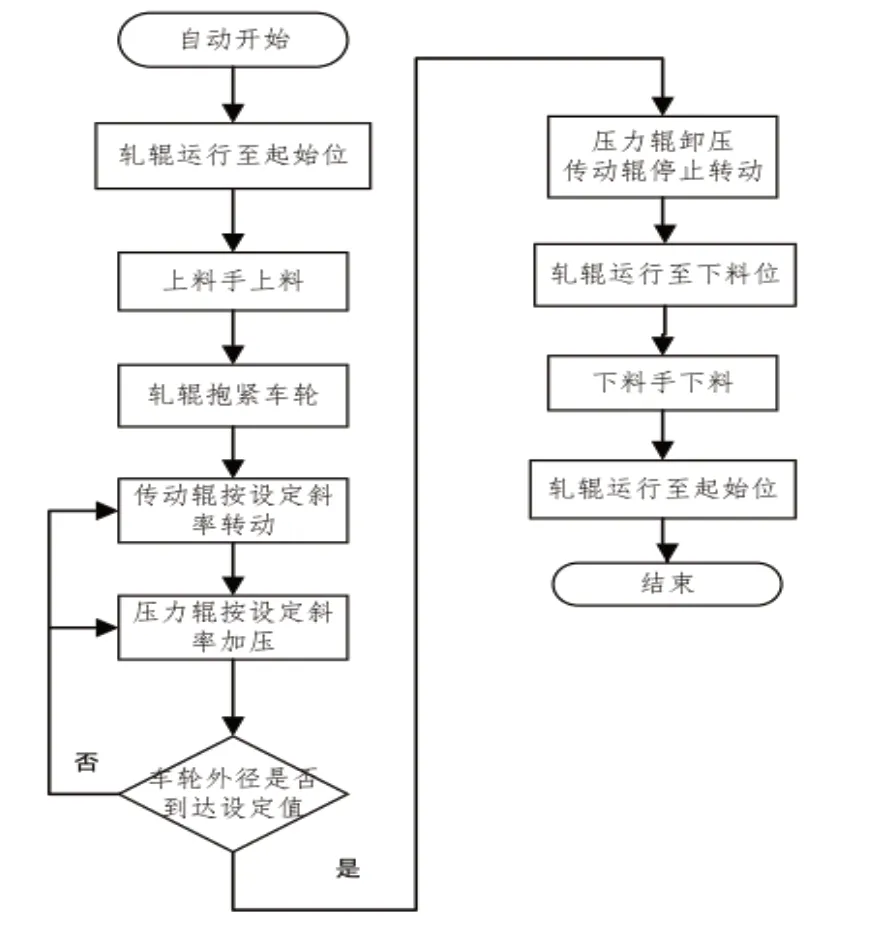

4.4 变频矢量调速

传动设备采用交流电机传动,变频调速设备的传动均采用直-交矢量调速,控制调节系统全部采用全数字式控制系统。传动系统实现速度控制、张力控制、紧急停车控制、故障诊断和显示报警、与上位机网络通讯等功能。轧制过程采用速度环饱和转矩限幅的控制方式。在设备调试期进行速度闭环优化,记录并优化传动转动数据,做到轧制的快速精度反应。速度闭环优化如图7所示。

图7 传动速度闭环优化图

4.5 外径测量及计算

车轮外径测量采用磁致伸缩传感器,安装于密闭无杆油缸内,满足在线实时测量并显示,传感器控制分辨率为0.1mm,车轮最终轧制精度达到±1.0mm。车轮轧制过程外径数据曲线如图8所示。

图8 车轮轧制外径曲线图

4.6 轧制压力

上轧边辊、压紧辊、主轧辊、导向辊在无杆腔液压油路装有压力传感器,实时采集轧制过程中的压力数据并反馈至PLC,根据轧制压力需求控制伺服阀开度,做到轧制压力闭环控制。在系统各压力泵出口液压管路上配置压力传感器,对各系统压力进行实时监测,增强压力监测报警功能。压力闭环调节如图9所示。

图9 压力闭环调节图

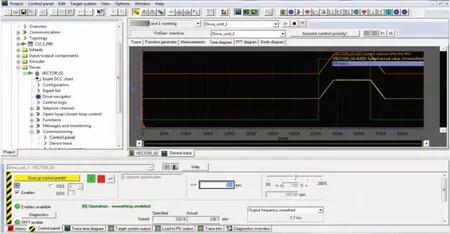

4.7 上位控制

控制系统上位机软件,满足轧机所需要的操作和监控,可以保存需要的生产参数和过程数据,具有设定、存储、调取各产品工艺参数的功能。将参数设定按等级设置权限,防止出现误操作的情况。将各报警进行集中显示,对找到故障原因和故障历史起到辅助作用。将过程数据生成趋势,方便随时分析轧制数据。

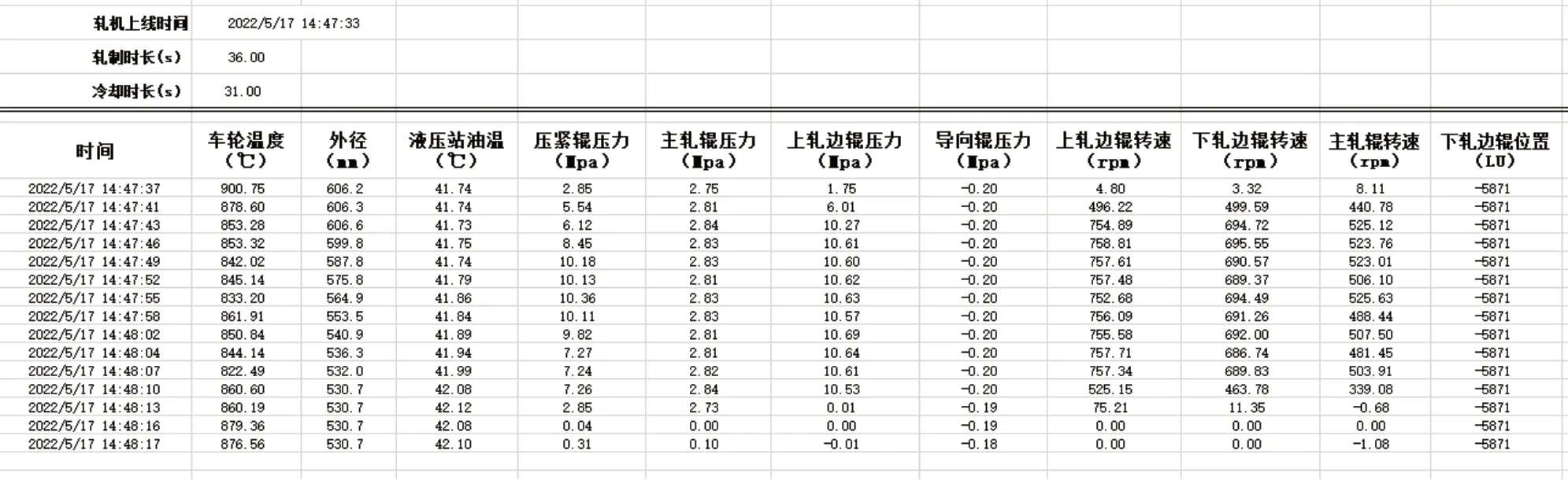

4.8 控制数据记录

上下轧边辊、主轧辊传动电动机状态数据和轧制过程数据等在上位机中显示,并形成曲线以提供诊断依据,如电机转速、电机电流、运转时间、电机温度、冷却水时长和温度、驱动器温度等。在监视数据出现异常时,对故障状态进行及时报警,并提供报警内容和处理建议,必要时停机。

4.9 设备保护

液压站泵使用软启动方式控制电机启停,并对大功率电机设置一键顺序启动功能,防止同时启动对电网电压的影响。

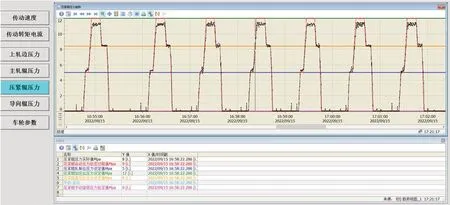

4.10 压力曲线

压紧辊、上轧边辊、主轧辊、导向辊等液压设备状态数据和轧制过程数据等在上位机集中显示,并可以形成曲线提供诊断依据。可通过上位机软件或触摸屏调整加压压力和加压时间等参数,PLC根据加压斜率自动调节轧制过程数据。轧制压力数据曲线如图10所示。

图10 轧制压力数据曲线图

4.11 温度检测

红外测温仪实时监测、采集、反馈车轮轧前温度并在上位机上显示。温度测量范围在800℃--1200℃,软件通过比较实时温度进而记录下来料的最高温度。来料温度低于950℃预警,以颜色区分。

4.12 节能控制

交流调速装置是直流电源输入、交流电源输出的工作模式,所以采用一台整流回馈单元统一提供直流电源,这种配置方式使得处于发电或电动状态的控制单元之间可以通过中间回路进行能量交换、降低电力损耗,并能实现将过余电能回馈至电网,实现节约电力能源的作用。

轧制过程中实现对冷却水和吹扫空气的自动控制,对冷却时长进行记录、保存。并可以设定自动启停时间,实现节约气能和水能源的作用。

4.13 与二级系统交互

与生产线二级系统进行数据信号交互,现场总线采用PROFINET。数据内容主要为车轮轧制过程数据信息,并将数据已文件形式保存在本地3个月。轧制数据自动保存至文件如图11所示。

图11 轧制数据自动保存文件图

4.14 控制模式介绍

轧机控制系统具有模式转换功能,包括自动模式、手动模式、急停模式(3秒内停机,不断电)等。当有新品种车轮需要上线时可以根据车轮数据对轧制参数进行初步设定,在实际轧制中对各参数进行修正。也可将轧机切换至手动模式,对新品种车轮进行数据线上标定,对轧制数据进行记录,在后续轧制中直接自动调用记录数据进行轧制。

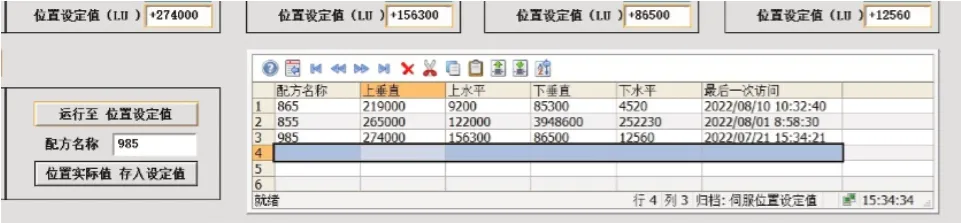

4.15 定位数据配方功能

每次新尺寸车轮的位置调节成功后可以将位置微调伺服机构的位置按配方进行记录,在以后再生产同品种车轮时,可按配方名称调出进而实现位置快速的调整。微调伺服机构位置数据按车轮尺寸生成配方如图12所示。

图12 伺服位置数据配方图

4.16 稀油自动润滑

稀油润滑采用油泵供油、重力回油的方式,供油管道设置压力传感器,检测信号反馈至PLC做为传动启动的联锁条件。各润滑之路进行油流检测,并对压力实际值和油流信号进行实时显示和信号报警。

4.17 干油自动润滑

干油润滑配有油位检测传感器,可满足箱体润滑油的自动补给。控制箱具备远程/本地切换功能,方便设备维护时进行现场润滑。

4.18 数据联锁

由于上下车轮机械手为独立控制系统,通过加装硬件PN-PN Coupler进行PROFINET通讯,通过互相传递生命呼吸信号进行通讯正常的判定,确保交互信号的有效性,并将异常信号做出蜂鸣输出提醒现场人员,并进行报警记录。通过通讯将设备信号进行了无缝传递,完成了动作的连贯性,节省了轧制时间。

5 结语

本次升级完成了对车轮轧制的自动控制,各设备点具备了自动可控可调的能力,做到了数据的实时监控并能长期保存记录。完成了与生产线其他设备的数据交互,并将车轮工艺数据上传至工厂二级系统。对生产效率及车轮合格率等做到了极大的提升。

相继完成了50件单小时设计产能,910件车轮单日设计产能,2730件连续72小时设计产能。成品外径总体合格率达到了95%以上,较加入自动控制之前提高了近8个百分点。成品外径分布数据如图13所示。

图13 成品外径分布数据图

该项目已全面达产达效,以实际行动推动了规模性产生的叠加效应,为全面推动降本增效迈出坚实一步。