飞行试验用双结点热电偶传感器研究及测量误差分析

沙心国,文帅,孙日明,*,张宗波,纪锋

1. 中国航天空气动力技术研究院,北京 100074 2. 中国科学院 化学研究所,北京 100190

0 引 言

飞行器热防护系统直接关系飞行安全,影响飞行器设计成败。准确的气动加热预测是开展飞行器热防护系统设计的前提[1-2]。飞行试验是空气动力研究的主要手段之一,是最为接近真实飞行的验证方法[3]。飞行试验获得的气动加热数据是完善气动加热计算方法[4]、建立气动热天地相关性的重要参照。飞行试验难度大、周期长、费用高,开展次数一般较少,试验数据弥足珍贵,对热流测量传感器提出了更高要求。另外,为了提升飞行器的航程和升阻比性能,高速飞行器逐渐由传统的大钝头轴对称外形向尖前缘的面对称复杂外形发展[5],尖前缘和复杂型面对热流测量技术提出了更高挑战。

飞行试验的力/热环境严苛而复杂,地面风洞试验中常用的热流测量技术一般无法直接应用于飞行试验的气动热测量,需要针对飞行试验的具体环境和测量需求发展小型化、耐高温、长时间、高精度的热流测量传感器[6]。

飞行试验的热流测量技术伴随着高超声速飞行器的诞生而发展。半个多世纪以来,自X-15 飞机开始[7],以美国为代表的航天大国先后研制了一系列高超声速飞行器,开展了大量高超声速飞行试验,所使用的热流测量技术种类繁多,但传感器大多结构复杂、体积较大[8-10]。Neumann 等[11]按测量形式将高超声速飞行试验测热技术分为“内置式”和“嵌入式”两种,其中内置式测热技术直接测量模型壁面内部温度历程,传感器结构复杂、加工难度大;嵌入式测热技术则是在模型壁面开孔,插入独立的热流测量传感器进行测量。在飞行试验中大多采用嵌入式测热技术,主要使用同轴热电偶和塞块式量热计。美国和澳大利亚联合开展的HIFiRE-1 和HIFiRE-5 飞行试验中使用了大量双结点热电偶传感器进行热流测量[12-16],该传感器与同轴热电偶结构相似,但可同时测量模型表面温度和背面温度,是一种飞行试验热流测量的优质解决方案。本文针对双结点热电偶传感器的测量原理、结构及测量方法进行研究,并将该传感器应用于飞行试验壁面温度测量,对测得的试验数据进行误差分析。

1 测量原理

塞贝克效应(Seebeck effect),又称“第一热电效应”,是指由于两种不同电导体或半导体的温度差异而引起两种物质间电压差的热电现象。热电偶正是基于塞贝克效应进行温度测量的[17]。

图1 为热电偶测量温度的原理示意图。金属材料A 和B 组成回路,该回路有两个结点1 和2,温度分别为T1和T2,当T1≠T2时,回路中将产生热电动势,并在电压表中显示出来。该热电动势的大小与T1和T2的差值成正比。

图1 塞贝克效应原理示意图Fig. 1 Seebeck effect

2 传感器结构

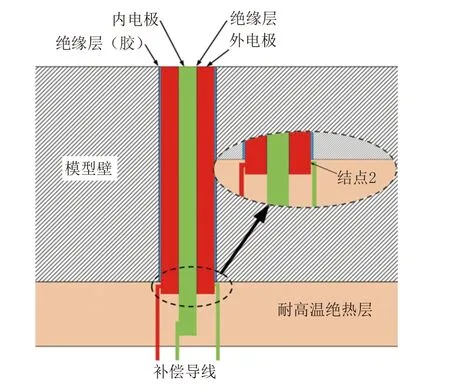

双结点热电偶传感器主要由内电极、绝缘层、外电极和3 根补偿导线组成,如图2 所示。

图2 传感器结构示意图Fig. 2 Dual-junction thermocouple structure

图2 的传感器为E 型,外电极为镍铬合金,内电极为铜镍合金。补偿导线CH1 与外电极材料相同,补偿导线CH2、CH3 与内电极材料相同。双结点热电偶传感器具有两个测量结点,传感器顶端的结点1 为传感器端面打磨形成的内外电极结点,尾端的结点2 为补偿导线CH3 和外电极的焊接点。为避免第三种材料的引入影响测量,采用激光焊接的方法。

同轴热电偶传感器与双结点热电偶传感器的结构类似,均由内电极、绝缘层、外电极和补偿导线组成,主要区别在于补偿导线数量和连接位置。前者有2 根补偿导线分别连接传感器内、外电极,后者则有3 根补偿导线分别连接内、外电极。

绝缘层直接影响传感器的耐温范围、响应时间[18]和测量精度。双结点热电偶传感器的绝缘层为新型聚合物陶瓷涂层,通过浸涂的方式,在传感器表面形成厚度20 µm 以内的均匀耐高温涂层。

3 测量方法

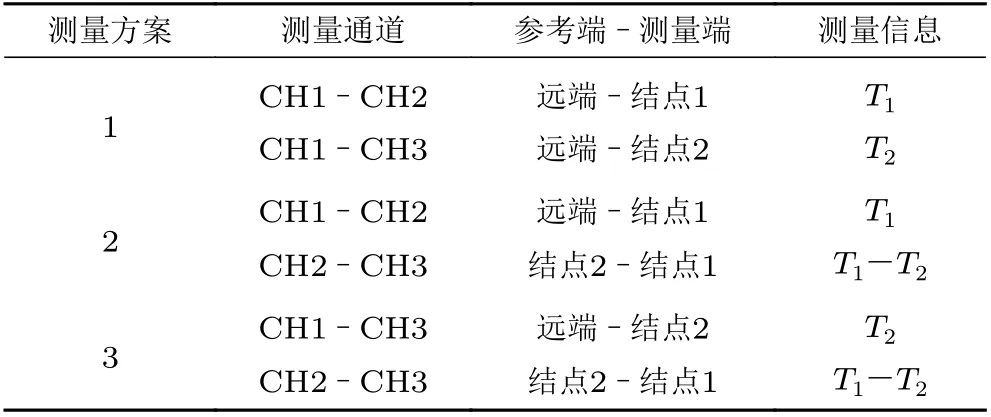

双结点热电偶传感器有3 根补偿导线,任一导线都可作为公共端,分别与其他两根导线组合形成两个测量通道,测量获得结点1 的温度T1、结点2 的温度T2和两个结点的温度差(T1-T2)等3 个温度信息中的2 个。测量方案如表1 所示,表中“远端”是指补偿导线的末端。根据热电偶分度表[19]将试验测量电压值换算为温度值。

表1 测量方案Table 1 Measurement methods

4 飞行试验测量

传感器安装于试验模型表面,如图3 所示。传感器外径1.4 mm,喷涂厚度0.1 mm 的绝缘层。将喷涂绝缘层的传感器插入安装孔(直径1.6 mm),使结点2 与模型背面紧密接触而不导通。采用耐高温绝热胶固定传感器,并使模型背面绝热。传感器安装误差直接影响试验测量结果[20],双结点热电偶传感器在安装孔中固定后,可采用砂纸或锉刀打磨的方法使传感器内外电极连通,形成结点1,同时使传感器顶端与模型表面保持型面一致,保证测量精度。

图3 传感器安装示意图Fig. 3 Illustration of the dual-junction thermocouple installment

为保证传感器与模型壁面的热匹配性能,结点2 与模型背面距离小于1 mm,结点2 与外电极尾端距离小于2 mm,传感器内外电极长度差小于5 mm[21]。传感器用补偿导线直径为0.1 mm。

传感器与模型绝缘可有效降低电磁干扰,提高测量信号的信噪比。传感器表面涂层很薄,导热性能较好,传感器与模型能够充分换热,热匹配性能较好。模型背面的绝热层可有效减小传感器尾端和导线的热量散失,改善传感器与模型的热匹配性能。另外,模型背面耐高温绝热层还具有保护飞行器舱内仪器设备的作用。

在飞行试验中,采用表1 中的方案1 进行测量,以CH1 作为公共正极,分别与CH2 和CH3 组成测量通道,测量结点1 和2 的温度T1和T2。

假设传感器与模型具有良好的热匹配性能,传感器结点1 测得的温度即为模型表面温度。传感器尺寸较小,可以忽略传感器对模型温度分布的影响。以飞行器表面等壁厚平面区域某点测得的模型表面温度Texp-f作为输入条件,求解瞬态热传导方程,得到模型背面温度Tcom-b作为模型背面温度理论值。传热计算中,壁面厚度、热物性参数与飞行试验的模型壁面参数一致。传热计算模型如图4所示。

图4 传热计算模型示意图Fig. 4 Illustration of heat transfer computation

图5 为飞行器表面等壁厚平面区域某点的温度变化历程(图5(b)为图5(a)右上角局部放大)。对比模型背面温度理论值Tcom-b与测量值Texp-b可以发现:在温度升高阶段,Texp-b低于Tcom-b;在温度下降阶段,随着时间的推移,Texp-b由低于Tcom-b逐渐变为高于Tcom-b(如局部放大图所示)。在飞行试验中段,飞行器处于平飞阶段,传热趋向于稳态传热,模型背面温度的测量误差逐渐减小,造成误差的主要原因是模型背面温度测量结点的响应时间较长。

图5 模型某点的壁面温度信息Fig. 5 Surface temperature of a flight model point

5 测量误差分析

传感器与模型的热匹配性能、传感器的热响应性能是传感器测量误差的主要来源。影响热匹配性能的主要因素是模型材料、绝缘导热涂层材料和传感器结构;传感器的热响应性能则主要受结点尺寸和安装结构影响。双结点热电偶传感器的表面温度测量结点(结点1)是通过打磨形成的金属电极划痕,结点尺寸小、响应快;而背面温度测量结点2 则是导线与外电极的焊点,与结点1 相比,结点2 尺寸大、响应相对较慢。另外,为了屏蔽电磁干扰,结点2 与模型背面之间以一层绝缘涂层分隔,该绝缘涂层也会使结点2 的热响应时间更长。

6 结 论

1)双结点热电偶传感器尺寸小、响应快、安装方便、与模型表面保型性好,可同时测量模型表面温度和背面温度,尤其适用于三维热传导严重区域的热流测量。

2)结点2 的尺寸比结点1 更大,与模型背面之间有绝缘涂层分隔,影响了结点2 的热响应性能。

3)双结点热电偶传感器测量模型背面温度的误差相对较大,目前尚无相应的热流辨识方法。采用模型表面温度测量值进行热流辨识,采用背面温度测量值进行辨识热流校正,是双结点热电偶传感器未来应用的一个方向。

致谢:感谢刘吴月工程师在测量电路方面提供的帮助,感谢潘俊杰工程师在传感器安装方面提供的帮助。