飞机复合材料壁板装配变形控制技术研究与应用进展*

刘镇阳,翟雨农,李东升,隋 毅

(北京航空航天大学,北京 100191)

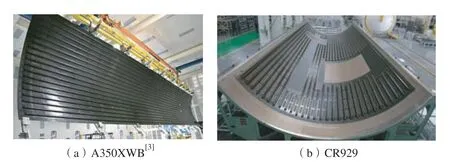

近年来,随着航空技术的发展,对航空装备结构的性能要求逐渐提高。树脂基复合材料以其结构重量轻、比强度高、结构具有可设计性、综合费效比高等优点在航空航天行业得到广泛应用[1]。复合材料在波音787和空客A350机身总重量中占比达到了50%;而在F–22、F–35战斗机中复合材料用量分别达26%、36%。我国飞机中复合材料的用量也在逐步提高。C919大型客机上复合材料用量达到了11%~12%,而最新型号CR929远程宽体客机复合材料用量达51%,与空客A350和波音787达到同一个量级。

但复合材料构件在装配时有不同于传统金属结构的特点和需求。首先,复合材料构件存在以下两种几何偏差:复合材料在固化过程中,材料各向异性、树脂收缩不均匀性及模具材料与零件材料热膨胀系数差异性等因素会导致复材构件成型后发生翘曲变形,产生较为显著的零件制造偏差[2];复合材料壁板通过蒙皮–长桁共固化工艺整体成型,尺寸不断增大(大型客机机身壁板达15 m、机翼壁板超过30 m,A350XWB[3]与CR929复合材料机身壁板典型结构如图1所示),但整体仍呈弱刚性,装配条件(重力场、装夹方式及装夹误差等)和装配调型力会对壁板外形产生较大影响[4]。

图1 大型客机复合材料机身壁板Fig.1 Large-scale composite fuselage structures

由于存在上述两种几何偏差,在复合材料飞机壁板的装配过程中,垫片填隙和强迫装配是两种常用的装配变形控制技术。但复合材料构件由多层材料铺叠而成,属于各向异性突出的非均质材料,其脆性强,耐冲击性、耐压性较差,层间强度低,在受外力时极易发生损伤[1];即使未损伤,残余应力也会影响其寿命和可靠性。因此,在复合材料壁板装配中,不仅需要实现对超大尺寸弱刚性壁板的外形精确控制,同时还需严格控制壁板的受力和应力水平,难度大、技术挑战高,对装配技术提出了新的和更高的要求。

以空客公司A320机翼翼盒(图2[5])的装配为例说明飞机复合材料壁板装配过程的特点。该翼盒由上蒙皮、下蒙皮、翼肋、前梁和后梁等部件构成。在对该结构进行装配时,首先通过工装将部件定位到理论位置,然后制预连接孔,通过预连接紧固件将各部件临时连接在一起。预连接过程中将减小各部件之间的间隙,如果间隙大小仍超出限制,会使用垫片。最后对各部件进行铆接,拆除临时连接并在此处扩孔,进行铆接。对肋15、肋20和前梁区域的研究表明[5],在完成定位时仅有20%的测量点间隙值小于0.1 mm,约50%的测量点间隙值大于0.4 mm,远超出工程要求。该过程中面临以下问题:实际生产中对于特定大小的间隙应当施加多大的临时连接力并无科学合理的计算方法,大多仍以每300 mm不允许超过45 N的工程经验作为工艺规范;对于预连接的点位、数量应当如何选取也同样依赖于经验;间隙和垫片几何形状依赖预装配后进行测量,难以预测;现有定位工装形状调控能力弱,依赖大量使用垫片,导致装配效率低、周期长,且增加了机体的结构重量。

图2 空客A320机翼翼盒结构[5]Fig.2 Wing structure of A320[5]

为解决这些问题,国内外的飞机制造商和研究学者首先针对复材壁板装配结构提出了面向复材结构容差控制的装配仿真技术,以预测复材壁板装配过程中的几何变化、应力大小和残余间隙。同时对装配工装进行了革新,区别于金属构件装配的刚性工装,提出了同时具备外形调控能力的新型工装,并发展了形状调控工艺方法。最后对复材构件装配过程中装配变形和装配应力对装配结构服役性能的影响和作用机理展开了分析和研究,以指导装配过程和制定工艺规范。通过上述3种主要途径,可显著提高复合材料壁板的装配质量,有效控制装配变形和装配力水平,保证了新一代飞机复材机体结构的服役可靠性。

1 面向复材结构容差控制的 装配仿真技术

制造过程中的任何偏差在最终的装配过程中都会对装配产品的质量造成影响。因此如何保证产品符合几何要求和装配性能,一直以来都是产品设计、生产和装配过程中的重要问题。传统的金属零件装配一般通过公差链和基于容差分配的互换性方法加以解决。然而相较于传统的金属壁板,复合材料壁板制造偏差大、刚性弱,因此适用于金属装配结构的尺寸链公差模型、偏差正态分布假设等不适用于复材壁板装配。加之飞机零部件数量多,几何形状和接触关系复杂,随着装配力的施加,在装配过程中各部件之间的接触条件不断变化,导致复材壁板装配变形和装配应力与其制造偏差呈现出复杂的非线性关系。复合材料在受载后发生屈服、损伤,引起材料力学本构变化,更加剧了这种非线性关系。由于装配应力对飞机的服役性能又有着重要的影响,因此在传统几何尺寸控制基础上,复材的容差分析还需兼顾装配应力水平。

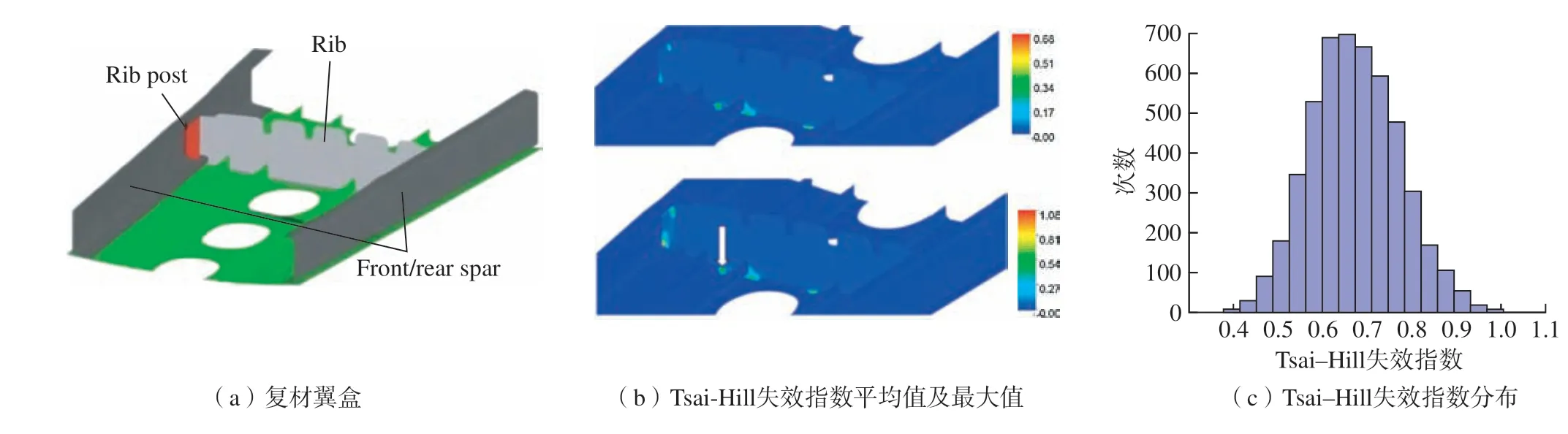

澳大利亚科廷大学Dong等[6]提出了一种建立复合材料装配偏差和装配应力分布的方法,针对复合材料“帽”型长桁与铝合金蒙皮的装配,利用响应面法预测装配变形和残余应力,利用回归模型和蒙特卡洛方法建立了零件偏差和装配残余应力之间的关系,并嵌入“Von Mises Stress”屈服评估准则,评价了复材的损伤情况,如图3所示。瑞典查尔姆斯理工大学Söderberg等[7]针对飞机复材翼盒的装配问题,基于影响系数的蒙特卡罗法,利用有限元分析构造了零件制造偏差、夹具定位偏差与装配应力之间的线性关系,并将这种线性关系构造为线性矩阵。通过Tsai–Hill失效准则对复合材料结构的损伤情况进行评价,并以失效应力的百分比表示,如图4所示[7]。

图3 复材长桁与铝蒙皮装配结构及其装配残余应力分析[6]Fig.3 Assembly of composite stringer and aluminium skin and its residual stress analysis[6]

图4 复材翼盒Tsai–Hill失效指数分布[7]Fig.4 Tsai–Hill failure index distribution of composite rib[7]

瑞典查尔姆斯理工大学Jareteg等[8]研究了复合材料构件中材料变化对几何变化的影响。通过改变几何参数和材料参数进行变形仿真,分析上述参数对装配结构几何变化的影响。对于复合材料,着重关注了包括纤维取向和各层厚度等参数,并通过蒙特卡罗法对装配结果的变形影响进行了评估,其结果如图5所示[8]。

图5 复合材料参数变化对装配体集合偏差的影响[8]Fig.5 Effect of changes in composite material parameters on geometric deviation of assembly[8]

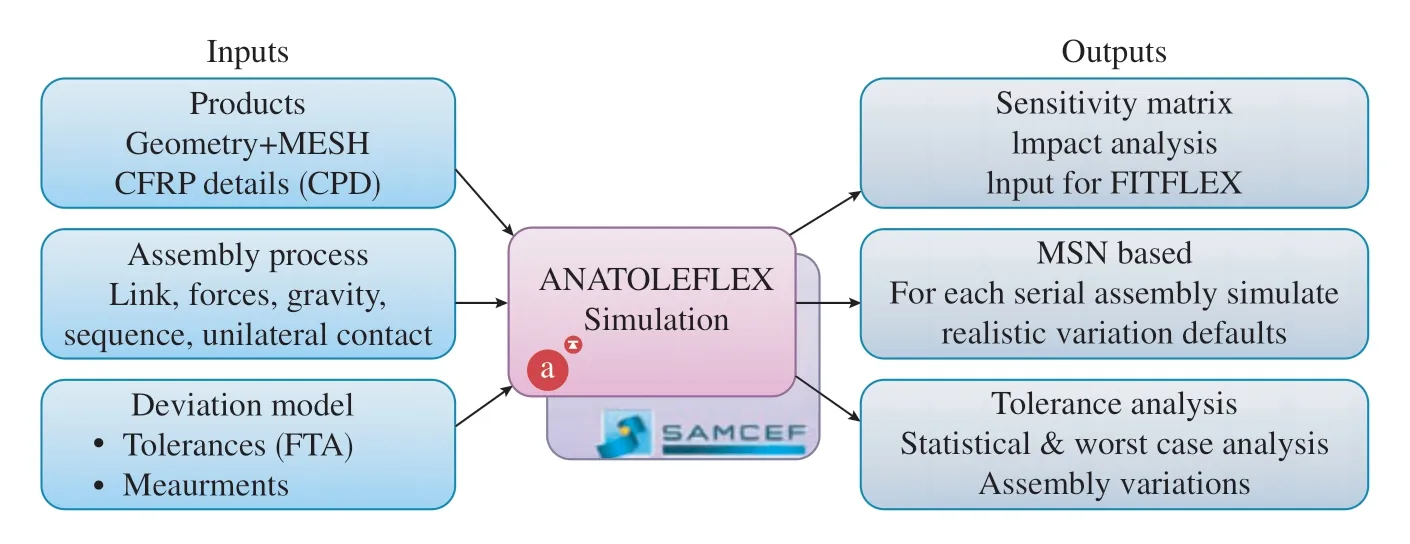

巴黎萨克雷大学和空客公司合作开发了一款软件——ANATOLEFLEX,能够适用于复材装配结构容差分配,如图6所示[9]。该软件可以根据定义在CAD软件中的模型、接触、运动副和装配顺序等条件,自动生成有限元网格和模型,并对装配结果进行计算和分析。相对于传统的仿真方法,该软件通过导入每个零件独特的几何偏差信息,将每个部件的几何形状变化都纳入到了考虑范围内。在设计阶段,该软件允许通过统计结果和历史数据确定偏差的分布情况,并通过蒙特卡洛法确定装配结果的偏差分布。而在生产阶段,则使用实际测量的几何偏差作为仿真的输入。

图6 ANATOLE软件工作原理[9]Fig.6 Schematic of ANATOLE[9]

圣彼得堡国立理工大学和空客公司针对A350复材机翼–机身对接过程开发了一款仿真工具ASRP[10–12]。该软件可以应用于以下3个方面:优化预连接紧固元件的位置,在给定紧固件数量的条件下最小化剩余间隙;结合使用二次规划方法和有限元方法,开发了一种新的计算接触非线性问题的方法,以评估由装配引起的应力,极大地减少了有限元模型计算的时间;预测垫片形状。基于此改进的分析仿真方法,可以将优化过程减少至数分钟内,且计算精度与ANSYS和ABAQUS等有限元分析软件计算结果相当。经过优化,可以保证在安装临时紧固件后91%的测量点间隙小于0.1 mm,满足工程要求。待装配结构和优化结果如图7所示[12]。

图7 A350复材机翼–机身对接结构及优化结果[12]Fig.7 Parts of A350 wing-to-fuselage joint structure and optimization results[12]

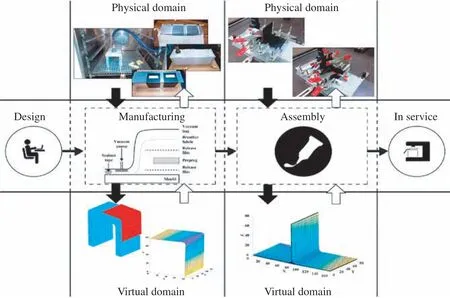

卡西诺和南拉齐奥大学Polini等[13]针对复合材料构件整个生命周期的几何偏差管理问题开发了一种基于数字孪生的工具。通过传感器对零件制造过程的在线监控大数据被采集,并随着装配过程流动到产品的装配偏差中,该过程如图8所示[13]。在装配阶段,如固定装置的压力、粘接量、装配顺序、零件装配时的几何形状和零件装配时的位置等装配参数,也通过传感器实时更新到装配产品的几何偏差中,以此建立更准确的仿真模型,预测装配完成后的产品,并对制造和装配过程进行指导和修正。

图8 复合材料生产过程数字孪生技术物理和虚拟空间[13]Fig.8 Composite production processes in physical and virtual spaces used digital twins technology[13]

综上所述,对于复合材料壁板装配结构的容差控制,需要开发专用容差仿真分析工具。首先需要将结构装配应力与关键特征几何尺寸一起作为评价目标。为此,需要在容差仿真分析工具中,嵌入科学合理的应力水平评价方法。在此基础上,需要考虑复合材料零件的制造过程偏差,将制造过程的尺寸和应力偏差传递过程融入到装配尺寸和应力偏差传递过程中。同时,基于海量历史测量数据或高精度制造工艺仿真,建立更接近实际情况的零件几何偏差分布模型。

2 飞机复合材料壁板装配 变形在线调控技术

复合材料零件成型的尺寸波动大、几何一致性差、偏差的随机性强,每个零件之间的差异性较大,在装配过程中常出现间隙和干涉,严重影响飞机的服役性能。目前主要的解决方法是使用垫片进行补偿,但此方法成本高、周期长,并且向飞机结构中添加了非必要的负重。国外制造商和学者利用复材壁板的柔性,通过具备调型能力的柔性工装施加合适的外力,在壁板不发生损伤的限度内,令复材发生适当变形,实现复材外形偏差的快速精确调控。

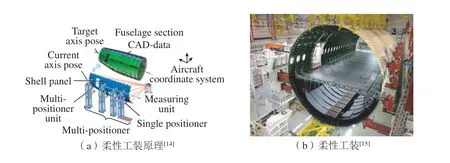

德国飞机和技术系统研究与开发中心Mbarek等[14]开发出一种模块化、可重构和通用的柔性装配系统,用于空客A350XWB机身的装配,如图9所示[14–15]。其由3部分构成,用于精确识别飞机部件位置和方向的大型测量系统、用于夹持飞机构件的工装和控制系统。利用该工装三自由度的运动能力,通过改变对壁板的夹持点位置,可以调整壁板的外形,并采用三向力监测装配力,避免复材壁板的损伤。在A350 XWB项目的性能评估测试中,对于近20 m×6 m的大型复材壁板,绝对定位精度可达±0.1 mm,重复定位精度可达±0.05 mm。

图9 A350XWB中后机身装配柔性工装Fig.9 Flexible automated assembly systems for A350XWB mid-rear fuselage

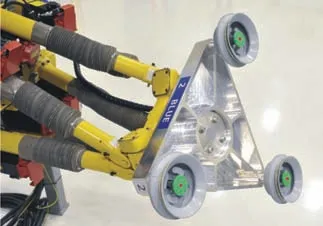

德国弗劳恩霍夫研究院和汉堡工业大学Ramirez等[15]面向超大尺寸复材壁板的调姿、控形工作,合作开发了一种新型模块化夹持单元,以及配套的智能工装系统,如图10所示。夹持单元为安装在点阵六足并联机器人末端的、能够贴合壁板曲率的真空吸盘,以实现机身壁板的稳定吸附与夹持,并基于机器人整体协动实现定位、调姿,以及壁板外形偏差的调整。智能工装系统则实现了固定夹具的自动过程,包括机器测量、接触点调整、六维位置调整和形状调整。相比于传统三坐标式定位器,调型能力和装配力感知控制能力更强。通过测量装置的校准和迭代,该工装的定位精度可达±60 μm。

图10 复材壁板柔性夹持工装[15]Fig.10 Flexible assembly systems for CFRP-structures[15]

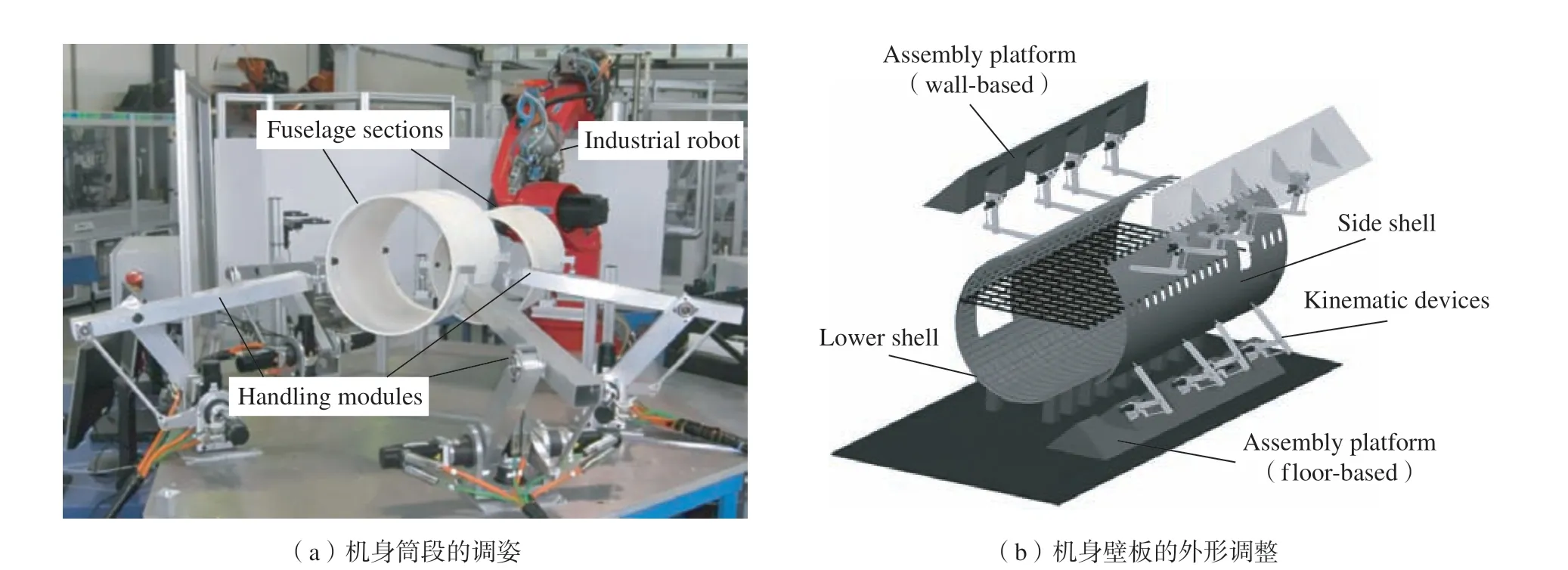

亚琛工业大学Müller等[16]依靠简化的运动学设计,通过驱动由关节连接的多个操纵杆模拟并联机器人移动平台,实现了对夹持目标的位姿和外形调整,如图11所示。这套工装的简化运动机构设计,使单个操作模块可以轻松实现工作范围内的精准定位,从而准确、经济地实现机身筒段的调姿定位以及壁板的外形调整工作。

图11 基于简化并联机器人的可重构柔性装配工装[16]Fig.11 Flexible assembly system based on individual robots simplified in design[16]

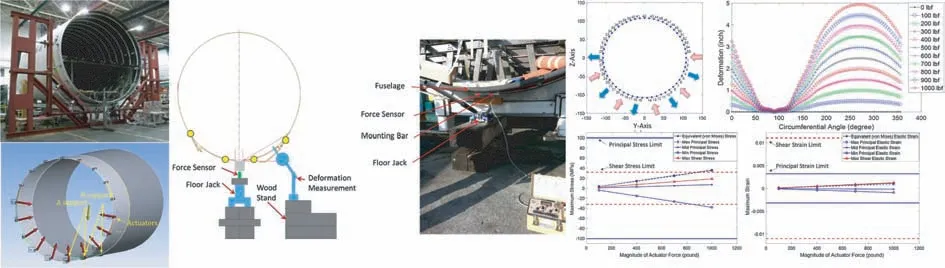

波音公司和佐治亚理工学院联合开发了一种针对复合材料机身筒段对接调型的工艺方法,如图12所示,以解决飞机机身对接过程中阶差过大的问题[17–21]。首先根据复材零件的工装参数(如执行器的数量、位置和最大力)、材料参数和尺寸参数,建立了一个有限元分析平台,模拟复材零件在各种外力作用下的尺寸变化。在这些数据集的基础上,开发了一种考虑4种不确定性(执行器不确定性、零件不确定性、建模不确定性和非量化不确定性)的替代模型,并将考虑不确定性的叠加模型嵌入到控制算法中,以进行多变量优化。该工装和方法可以完成对接阶差大于7 mm的复材机身对接,且调型过程中最大Mises应力≤20 MPa,失效指数0.19(失效指数的阈值为1)。

图12 波音公司针对复材机身对接的调型方法[17]Fig.12 Composite fuselage shape control method used by Boeing[17]

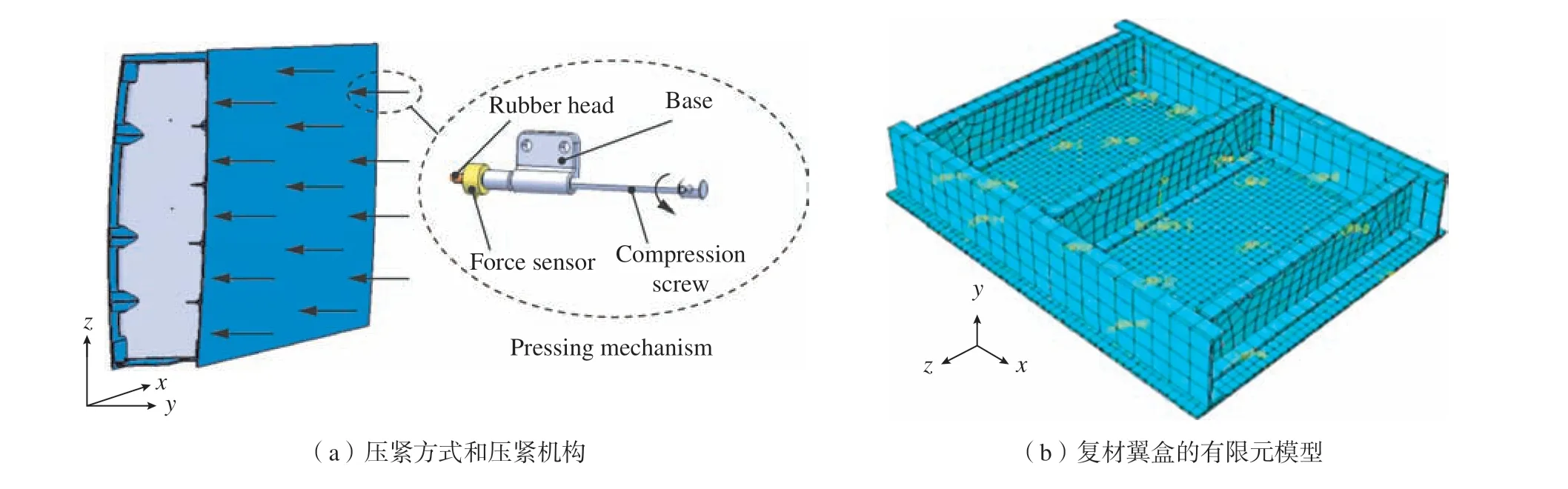

南京航空航天大学安鲁陵等[22–23]针对飞机复合材料结构装配时出现间隙的问题,通过一个自由度压紧器对蒙皮进行压紧,并使用遗传算法结合有限元仿真的方法,对压紧力的大小和布局进行了优化,压紧机构和翼盒有限元模型如图13所示。通过构建基于内聚力单元的有限元模型,评估装配时压紧力对复合材料结构的损伤情况,在不产生损伤的情况下,以间隙消除情况为优化目标,实现了对装配工艺的多目标优化。

图13 翼盒压紧工装和有限元模型[22]Fig.13 Pressing mechanism and FE model of wing box[22]

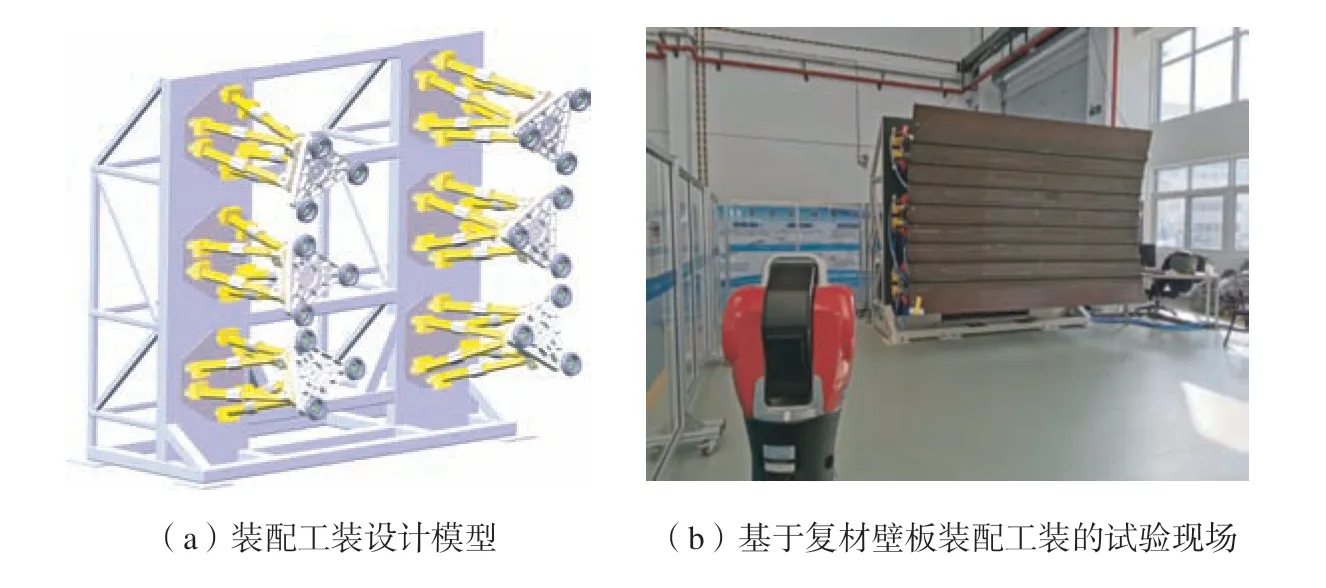

本团队研制了基于六自由度并联机构全主动驱动的复材壁板装配工装,并在主机厂开展了大尺寸复材机身壁板的装配调姿和形状控制试验,试验工装及试验壁板如图14所示。机器人安装于Stewart平台,可以实现6个自由度的主动驱动,对壁板局部位姿有非常强的调型能力。系统通过激光跟踪仪搭建测量系统,配合靶球精确测量空间点的三维坐标,并布置多个ERS以搭建测量场,从而获取工装和壁板的位姿。通过有限元方法,将壁板的姿态和位置作为输入,计算工装的六向驱动量,开发了基于多机器人协同的壁板装配外形调控量与壁板所受六向力变化量的预测模型,实现壁板的自动调姿和自动调型。以3 m×2 m典型复材机身壁板为试验对象,验证该工装调姿和校形性能。试验表明,该工装调姿精度优于±0.08 mm;校形后壁板各形状控制点单向位置偏差明显减小,基本已收敛到±(0.6~0.8) mm的精度范围内;各定位器末端单向装配力的绝对值不超过80 N,单向装配力矩的绝对值不超过25 N·m,满足工艺要求。

图14 六自由度并联全主动驱动的复材壁板装配工装Fig.14 Flexible assembly system based on six-degree-freedom parallel mechanism

综上所述,目前国内外在大尺寸弱刚性件装配变形控制技术的研究上已经初步取得了系统的研究成果。针对大尺寸弱刚性件装配变形的控制技术已经形成了工装单元和工艺算法相结合,以调型能力强的柔性工装驱动单元为基础,以综合考虑零件自身特点、外部载荷、外形准确度等影响因素的相关控制策略为手段的装配外形控制方法。但飞机几何结构复杂,存在各式各样的壁板,需要针对不同部位、不同装配层级,研制通用性更强、灵活度更高、成本更低的调型工装。在此基础上,融入多元传感检测手段,结合基于人工智能的工艺调控算法,让复材壁板装配工装具备自主学习、自主工艺优化的能力,实现复材装配变形控制的智能化。

3 复材壁板装配变形对服役 性能影响研究

由于外形制造误差和工装定位误差等因素,在飞机装配中,构件与构件之间、构件与工装之间的配合面易出现装配协调偏差问题,如配合间隙。复合材料结构在强迫装配下受力变形可减少装配偏差,但同时在其内部会产生装配应力,应力过大会直接造成复材损伤,未发生损伤但残余应力过大则会削弱复材构件的服役性能,降低复材构件的强度极限,尤其是疲劳强度极限。为揭示装配变形对复材结构服役性能的影响机理,国内外学者通过设计元件级、组件级、部件级积木式试验,分析和验证了复合材料装配结构强迫装配对装配应力和强度极限的影响,为复材壁板装配变形控制提供了关键基础理论支撑。

国外飞机制造商明确规定了复材壁板强迫装配变形的许用值[18],但可能出于保密原因,具体数据并未公开。近年来,随着复材在我国飞机中用量的提升,装配变形导致的构件损伤和结构服役性能问题日益凸显,国内主机制造商和相关学者已开展强迫装配对复合材料结构服役性能的影响研究。

张桂书[24]针对典型复合材料机翼翼盒结构的装配协调偏差问题,通过对比翼盒实际数模与理论数模的外形偏差,建立单孔等效装配间隙研究模型,利用数值分析和工艺试验研究了强迫装配对复合材料构件装配应力的影响,发现强迫装配会使构件的间隙支点处和孔周区域产生较大应力,且应力值随着间隙厚度的增大而增大;间隙厚度相同时,间隙边缘处的装配应力随着间隙跨距增大而减小。

岳烜德[25]以典型复合材料机翼翼盒为研究对象,通过结构简化抽象出等效双固支装配模型、单搭接拉伸模型(图15(a)),并通过工艺试验与数值仿真,研究了强迫装配对楔形间隙接头装配力学性能和拉伸力学性能的影响规律,发现对于楔形装配间隙构件,强迫装配后靠近间隙端的区域应变较大,远离间隙端的区域由于贴合作用,应变较小;接头的承载能力随着间隙厚度的增加而降低。

Yang等[26]基于弹簧质量法建立了复合材料单搭接螺栓接头剪切刚度预测模型(图15(b)),研究了强迫装配对复材接头力学性能的影响,该模型的核心思想是利用等效间隙面积法将任意间隙形状转换为基本的圆环形状,通过试验与仿真得出:间隙厚度和间隙半径的增加都会使接头的剪切刚度减小。

翟雨农等[27]通过准静态承载试验发现,螺栓载荷与孔附近间隙的相互作用会显著削弱单搭接沉头复合材料螺栓接头的承载刚度和强度。这是由于在螺栓拧紧过程中,孔略微凹陷,引起了较大的层间应力。此外,残余间隙使孔在剪切面上失去配合板的支撑,加剧了加载偏心,进而影响接头的承载能力。其模型如图15(c)所示[27]。

图15 复材壁板装配变形等效研究模型Fig.15 Equivalent model of composite panel assembly deformation

复材壁板变形对结构服役性能的影响已经得到越来越多的关注。但飞机复材结构的实际装配工艺状态复杂,需要针对各类工艺状态提炼典型试验样件。且随着材料、几何、服役受载的变化,装配变形的影响机理均有不同,需要针对不同材料、铺层、构件几何特征、制造工艺和服役受载状况进行分析研究,提出系统全面的试验测试方法和仿真分析理论,构建飞机复材装配服役性能可靠性理论体系。

4 结论

我国在飞机复合材料构件制造装配方面的理论研究基础薄弱、工艺技术水平较低,缺乏对复合材料结构装配理论和方法的研究与应用。国内对于复合材料结构装配方法的研究起步较晚,对于刚性较大的金属结构的装配方法沿用较多,而对于大型薄壁结构装配缺乏成体系的理论和方法。这导致了在复合材料装配中缺乏一致性的标准,而过度依赖工程经验和国外的工艺规范,严重制约了复合材料在我国新一代飞机中的大量应用。

在我国下一代飞机中,复合材料将大量应用于机身部件,占机身总重量的比例也将大幅提高。立足于当前国内航空工业复合材料应用现状,开展飞机复合材料壁板装配变形控制理论和方法的研究,对提升复合材料在我国新一代飞机中的应用,推进我国新一代飞机的研发有着重要的作用。