煤矿智能化技术在机械工程自动化中的应用

梁国明

(扎赉诺尔煤业有限责任公司职工教育培训中心,内蒙古呼伦贝尔 021410)

社会生产和人们生活都离不开能源,我国是煤碳资源大国,虽说现如今煤炭逐渐退出了民众生活能源行业,但是火力发电、煤化工等行业的持续发展壮大,促使煤炭需求量仍然居高不下,由此可见,煤矿行业依然具备非常良好的发展前景。与其他社会生产活动相比,煤矿开采生产作业不仅工作环境和工作条件恶劣,安全风险也相对较高,因此很有必要将煤矿智能化技术与煤矿机械工程进行有机融合,以便在有效降低煤矿开采人力资源需求量的基础上,进一步提高煤矿开采生产效率及煤矿生产安全性,同时也借此推动煤矿行业的现代化、智能化发展,但是要想实现以上目的,还需要针对采煤机与液压支架协同作业控制技术及BP 神经网络参数优化进行更加深入细致的研究探讨。

1 煤矿智能化技术特点

1.1 数据转化为结果

智能煤矿技术具备高效的数据转换能力,相比较传统的数据转换和处理工作效率得到了极大提升,其依托计算机设备具有强大的计算能力,进行数据处理时,不仅数倍于传统的数据处理效率,同时拥有极高的准确性。除此之外,利用智能技术还能够处理多种类型的数据,如语音、图像等,并且该技术还能够以丰富的类型显示数据处理结果,通过动画或者图片的方式将数据处理结果进行直观的显示,使得数据处理和数据展示达到了新的高度。

1.2 精度与效率的提升

当前,针对智能化技术在机械自动化领域的实践应用主要集中在RISC 高速芯片以及处理器的处理能力提升,通过应用智能化技术使得计算性能和计算效率得到了大幅提升。利用智能技术,使得煤矿在采煤作业时可以通过多个不同的芯片处理器的控制实现煤矿作业的自动化控制目标,并且保证该控制过程具备较高的准确性。

1.3 操作简单

智能煤矿技术具备较强的同步控制能力,因此在煤矿智能技术应用中显示出了较为完善的控制能力。因为控制系统依赖多个不同的系统对其提供技术支持,所以在对智能技术进行调整和控制时具备较好的便捷性。智能技术所组成的系统通常不会单独存在,通过不同技术的有效组合能够实现性能提升以及降低漏洞的能力,并且能够有效地提升机械自动化水平。

1.4 煤矿智能化特点

煤矿所采用的智能化和自动化技术之间存在着本质的区别,智能技术的主要作用是长期有效地提升产品的质量。将智能技术应用在机械工程自动化控制系统中能够极大地提升生产流程的智能化水平;通过应用智能化系统,能够较好地提升工程机械的生产效率,降低工人的工作量;通过优化和调整还能够有效地加强工人和机器之间的互动能力。

2 采煤机与液压支架协同控制

2.1 协同工序的意义

煤矿综采系统所包含的回采作业工艺流程能够将液压支架以及采煤机的操作工序进行细分,形成多个不同的子流程,通过对这些子流程的有效搭配,能够实现采煤机和液压支架操作工序的协调。

2.2 协同控制逻辑

煤矿在进行回采作业时,主要依靠采煤机和液压支架事先设定的协同工作机制完成回采作业,不同的设备在协同作业的过程中可能会存在动作不统一、不同步的冲突状态。工作面在进截煤、移架的过程中,采煤机的工作速度如果不能够被有效控制,可能会导致液压支架的跟机自动移架区段和刮板输送区段出现区域重合的问题,还可能出现截面端头三角煤区域斜切进刀时,刮板输送机呈现进刀姿态时,采煤机才开始进刀截煤的情况。这些问题都和采煤机以及液压支架事先设定的工作流程存在差异,为了避免这些情况发生,就要在采煤机和液压支架的工作控制流程中增加协同作业控制逻辑,该控制逻辑应当由针对采煤机的牵引方向控制条件以及对自动跟机移架运行状况和判定触发动作三个流程形成的控制逻辑组成,各个协同作业工序如下:

(1)协同作业工序1。在支架推移装载机上设置传感器,该传感器的主要作用是当采煤机运行的状态中,判断端头支架移架的行程,当该行程小于移架到位的标准数值时,表明端头支架已经移架到位,此时采煤机可以继续截煤工作。如果该数值超过了标准数值,则表明端头支架还没有移架到位,采煤机会停止截煤工作。

(2)协同作业工序2。在支架推移装载机上设置传感器,该传感器的主要作用是当采煤机运行的状态中,判断端头支架推移转载机的行程,当该行程等于支架推移转载机到位的标准数值时,表明支架推移转载机已经移架到位,此时采煤机可以继续截煤工作。如果该数值小于标准数值,则表明支架推移转载机还没有移架到位,采煤机会停止截煤工作。

(3)协同作业工序3。采煤机在开展截煤作业时,会对自动跟机移架支架的数量进行判断,如果支架数量超过了同时移架数量设定标准值,表明支架在相同时间内没有完成跟机移架操作,需要采煤机降速运行,如果该数值小于移架数量设定标准值,采煤机会以正常的速度或加速运行。

(4)协同作业工序4。当截煤过程中采煤机到达机尾时,需要对跟机自动补充移架区段内的支架移架行程进行判断,如果该行程小于标准数值,则说明支架已经全部处于正确位置,采煤机会继续朝机头方向运动,如果自动补充移架区段内的支架移架行程超过了标准数值,则表明支架还没有拉移到位,采煤机会以此触发停止运行的命令。

(5)协同作业工序5。为了能够有效地清洁机尾浮煤,需要采煤机在机头三角区段进行往返运行,此时三角区段内的支架全部处于闭锁状态。

(6)协同作业工序6。当采煤机处于斜切进刀作业时,一旦采煤机运行到端头支架推移转载机的传感器位置时,需要对三角区段的支架形成进行数值判断,如果该行程数值小于拉移位置的数值,则表明三角区段的支架拉移已经符合采煤机的运行需要,采煤机会继续截煤的作业状态。相反,如果该数值超过了临界值,表明支架还未拉移到位,采煤机会触发停止运行的命令。

(7)协同作业工序7。采煤机运行至截三角煤作业区时,如果运行至端头支架自动跟机移架传感器时,传感器会判断机尾端头支架的行程状态数值,如果该数值大于规定临界值,则表明转载机推移位置正常,符合采煤机继续运行的条件。如果该数值小于标准数值,则说明转载机推移位置未到指定位置,采煤机此时会停止工作。

(8)协同作业工序8。当需要对机尾三角区的浮煤进行清理时,需要采煤机在机尾三角区往返工作,该状态下,三角区段的支架动作呈闭锁状态。

3 BP神经网络参数优化

3.1 BP神经网络介绍

神经网络是当前人工智能领域中的重要技术分支。其中BP 神经网络是重要的算法类型,也被称为反向传播网络模型,该模型的算法主要由激励传播和权重更新两部分组成,在实现一层正向计算的同时,将计算结果利用反向传播网络进行迭代,完成同步双向传输的目标。通过梯度下降算法不断地调整参数来保证更新频率,利用这个原理可以实现输入层和隐含层的权重更新,使得最终的输出结果呈现出最优的结果,随着权重更新迭代的次数不断提升,这种状态呈现出更加稳定的态势。遗传算法的核心与自然界中的生物进化过程极为相似,通过局部的搜索,能够找到问题的最佳解决方案,对于后续的预测输出有着积极的促进作用,模拟算法一般采用针对外部信息进行搜集的方式进行参数优化工作。

3.2 BP神经网络参数优化

通过不同的函数所组成的GA-BP 模型作为基础进行训练,然后将相关样本导入不同的地图中模型中进行训练,使得准确率得到极大提升,通过SIGMIOD 来激活GA-BP 模型获得了超过90%的准确率,同时具备较高的运算速度。通过针对隐含的数据与测试数据进行误差分析,该过程使用GA-BP 组合模型来开展隐含层数的训练过程。

3.3 移架动作仿真分析

依据分析结果可得出,当隐含层数为5时,最终的计算误差最小。当神经网络迭代次数达到9次时,其中有3次处于较好的状态,以这些参数来作为初始化数据,并利用上位机进行监测,总共采集了2 000个样本数据,选择其中的1 900个数据作为训练数据集,将采煤机的速度以及临近支架的距离作为参数变量进行计算,最终输出的数值为移架距离,迭代次数为100次。

针对训练所需要数据,通常由输入,输出以及网络节点构成适应度函数作为基础来计算个体适应度数值,该算法的适应性受到交叉概率的影响,交叉概率的数值通常以个体产生速度快慢的数值决定,该数值处于较高状态时,遗传算法的特性会受到个体的影响,具备较高适应性的个体可能会因此被忽略。如果该数值过小,则可能会影响种群进化的效率。变异概率的数值作为参数同样产生了较大的影响,如果该数值较小,则可能会导致新个体的生成受到抑制,使得种群多样性受到影响。如果该数值过大,那么个体的适应性会下降,同样抑制种群的进化效率。在对该过程进行模拟后可以得知,要想保证模型的准确率,就需要不断调整PC 和PM 的数值。训练过程中,虽然适应度会发生变化,但是在超过20次迭代之后,整体数值的稳定性都会得到有效改善。

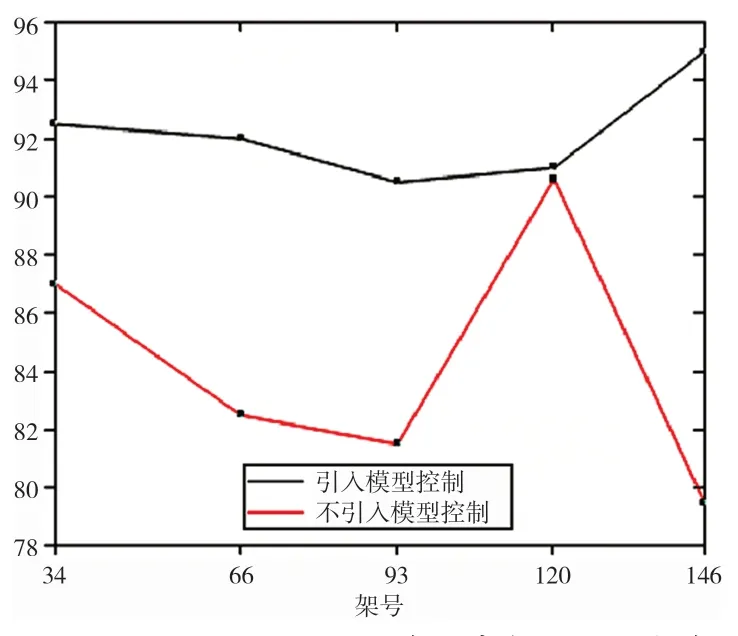

3.4 主机试验分析

为了能够有效地验证智能化采煤的应用效果,以某矿山的综采工作面为例,该工作面的煤层类型为山西组3煤,煤层厚度为9m,平均倾角为9°,工作面整体推进长度为2312m,工作面长度为293m,探明储量为821万t。通过前期勘测可以得知,该煤层整体稳定性较好,具备较小的倾角,综采作业面的场地条件符合智能化采煤的需求。通过对综采作业面的采集数据模型进行测试,选择LASC 软件来开展推移千斤顶的精度测试,以综采作业面的3个支架开展500 mm 移架测试,另选了其他两个支架作600 mm 的移架测试。在对组合模型进行调整时,为了降低移架距离的误差,通过组合网络控制的方法实现了误差有效降低的目的,表明组合网络控制模型具备较好的性能,使得支架跟机推移的精度得到了有效增强。通过控制系统的参与,使得牵引速度在全煤工况下得到有效提升,这种提升是建立在森林模型控制状态下的生产率提升,综采截割的总体能源消耗水平也提升了4%。夹矸工况下,利用森林模型所提升的生产率约为6%,能耗提升了超过30%。煤岩工况下,即使使用了森林模型,各个技术参数的变化与传统的牵引速度控制水平相当。其预测准确度对比图如图1。

图1 模型控制平台运行下的预测准确度与传统方式准确度对比

4 结束语

在当今社会上,人工智能技术与互联网技术是在各个领域发展中均能发挥助力作用的现代化高新技术,正是由于人工智能技术和互联网技术的广泛应用,推动了社会各个方面的智能化发展。在未来的煤矿开采生产作业中,煤矿智能化技术与机械工程自动化的融合应用极可能会成为一种趋势,而煤矿智能化技术在煤矿机械工程自动化中的科学性应用,也势必会成促进行业整体发展的巨大动力,因此,应对此进行更加深入、更加广泛的探索研究。