陶瓷激光切割技术的研究现状与思考

曹铁生

(深圳市万福昌科技有限公司,广东深圳 518000)

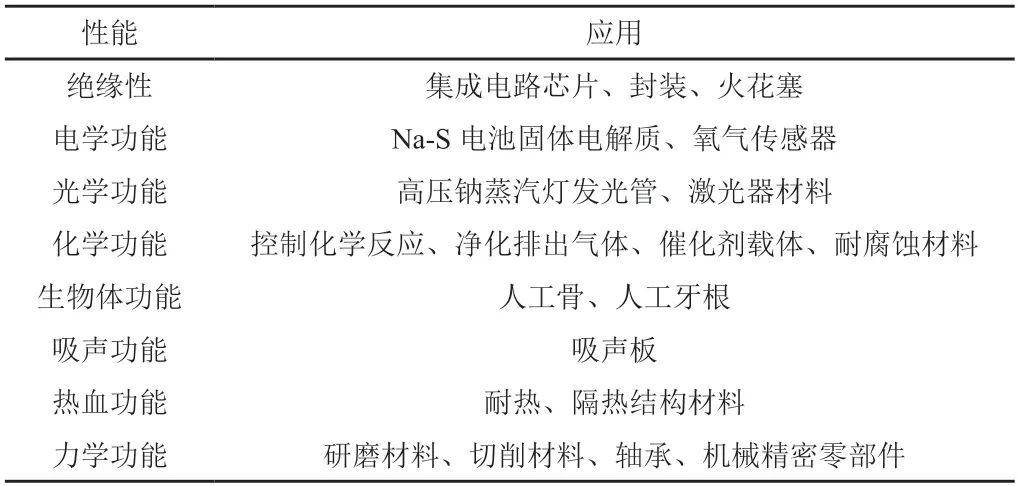

1962年,R.L.Coble 首先研究并成功生产了高性能的氧化铝复合陶瓷,为复合陶瓷技术开拓了崭新的应用领域。陶瓷材料凭借其独特的性质在材料领域获得了自己的一席之地,有着质量轻、强度高、硬度高、抗摩擦耐热、抗氧化、耐腐蚀的优良特性,这些特性都是金属和其他有机分子材料所无法媲美的,也使得其在航空航天电子科技、激光海洋生物工程等高新技术领域都有着重要的应用(表1)。

表1 陶瓷材料不同性能的应用

但是陶瓷材料有着一个致命的通病,那就是脆度非常大,这也是陶瓷材料的致命弱点,也严重阻碍了陶瓷材料工程化的推广应用。目前通过复合加工和成型工艺都可以在一定程度上提高陶瓷的可塑性,但是还远远不能满足实际的陶瓷零构件的使用需求,很多情况下,都需要对陶瓷进行修整加工,根据实际的使用需求,切割出满足安装条件的陶瓷零件,因此,切割技术也决定着陶瓷零件能否有更加广阔的发展前景。

近些年来的激光切割技术便解决了这种难题。激光切割技术可以实现数字化控制,因此,对于陶瓷零件的精度可以很好地控制,同时激光切割技术还有着柔性化、切割效率高的特点,因此,近些年来开始被广泛应用。

1 激光切割技术的特点

与传统的切割工艺相比,激光切割有着非常明显且独特的优势。首先,激光切割的原理是将能量进行压缩,集中在一点高浓度集中的能量和压力结合在一起也就创造出了更加狭窄的到这种刀可以切割出更小更窄的材料区域,降低切割能量和材料的浪费,并且由于其可以实现数字化控制,使得其具有高度的准确率,并且激光切割还可以切割非常复杂的几何形状,并且切割完成后的材料原件表面并不会出现毛刺,有着更加平滑的边缘,由于这些原因激光切割技术才能够在陶瓷领域广泛使用。采用激光切割的过程中,可以有效减少陶瓷元件所承受的机械压力,因为激光不仅消除了在切割过程中对陶瓷产生不利影响的冲击力,而且加工区域较小,使得陶瓷件的其他部位所受到的热影响较小,在保留材料特性的同时也不会导致加工陶瓷的破碎,并且,对于在电子产品领域应用的陶瓷材料来说,需要更为精细的切割技术,才能够满足实际的使用需求,而激光切割技术便可以将自身精度高的特点,充分应用在切割电子领域的陶瓷电子元件上面,传统的陶瓷切割技术为了加工出一个零件,往往会浪费非常多的陶瓷材料,这使得陶瓷元件的价格居高不下,但是如果应用了激光切割工艺,会使得原来能够加工一个零件的材料,能加工出更多的元件,在降低生产成本的同时,其整体的质量反而还有所提升,同时,使用激光切割还有一个好处,那便是激光可以切割较厚的陶瓷材料,这也就使得大型陶瓷元件的制造可以成为现实,激光切割还可以根据所需要切割元件的规模不同来进行调整,因此,激光切割技术可以非常快的适应市场,制造业对于陶瓷元件规格的整改,再加上激光切割技术对于零件的加工是一次成型的,对于某些工程当中定制使用的原件,可以很快地加工出来。图1为激光加工装置简图。

图1 激光加工装置

2 现阶段激光切割技术的方法

现阶段,激光切割技术采用的还是二氧化碳激光热加工切割,而且二氧化碳激光切割技术是目前热加工当中对于陶瓷切割最为主要的切割手段,之所以使用二氧化碳作为主要的切口手段,是因为二氧化碳形成激光术后激光面积较小,面积小就会汇聚比较强的能量,在陶瓷材料上面的单体区域内产生较高的切割效率瞬间就可以使陶瓷材料的局部蒸发,并且,二氧化碳产生的激光束易于导向,可以更加方便地完成切割流程。当前情况下,激光器的种类非常多,其衡量标准主要是以激光光束质量以及材料对于激光光束热源吸收的效率来进行,选择二氧化碳激光光束在加工陶瓷材料的过程中都比较符合,但是即使这样,现阶段的陶瓷激光切割技术仍有着非常大的弊端伴。随着高精密陶瓷的不断生产,陶瓷的脆性被无限放大,在加工过程中对于所受力的大小有了更高的要求,一旦激光产生的剪切应力较大,就会导致陶瓷元件产生裂缝,甚至材料产生崩坏,因此,如何高效无损伤的利用激光对陶瓷进行切割,一直是一个科学界有待研究的问题。近些年来,伴随着科学技术的不断进步,陶瓷切割技术也迎来了重大突破,其包括对传统切割工艺的优化,近些年来还提出了多道切割法和辅助切割法,接下来将就这三点进行详细论述。

3 现代科技背景下陶瓷切割工艺的优化

3.1 传统切割工艺的优化

在优化传统切割工艺前,要先对激光切割技术有一个了解,激光切割技术及切割的原理是将汇聚的激光束照射到带切割的工鼠器件上,照射区域会急剧升温,使材料产生熔化或者气化而熔化,气化的过程由于表面温度过高,是在一瞬间完成的,因此,便产生了所谓的切割,切割过程从激光束穿透元件开始,之后,光束也沿着加工元件的轮廓进行移动将材料熔化,这时,融化的材料通常会被喷嘴处的气流从切口吹走,喷嘴喷出的气流,不仅只是起到将加工过程中产生废料吹走,其更重要的作用是将零件表面激光束通过后产生的余热进行吸收,在切割的部分留下一道缝隙,而这道缝隙便是激光束切割过后产生的,因此,对于传统切割工艺的优化,便是要想办法,尽量将切割过后元件与加工材料之间的这条缝隙变窄,即将激光束进行细化,同时,降低激光束在加工过程中对于材料产生的热效应,传统工艺优化的第一步便是选择合适的切割频率在切割过程中不断改变脉冲激光输出的功率减小重复频率,降低切割速度,同时降低外宽,尽量减少激光输入对材料本身产生的热效应,降低裂缝的产生。采用线聚焦的方式控制切割速度,根据实验室实验得到,在切割激光束频率相同的情况下,线聚焦方式下切割速度比点聚焦方式下的切割速度提升了4倍以上,并且线聚焦下的切割技术,可以有效减小激光束产生的热效应区,降低裂缝产生的概率。

传统激光切割工艺优化的第二步,是对切割仪器进行优化,由于激光切割仪器到目前为止发展的已经较为完善,所以主要改进的部位是气流喷嘴,在前文中已经提到气流喷嘴的作用是喷出气体,将加工过程中产生的材料碎屑吹走,并且降低材料表面的热量。近些年来,科学家们在实验室研究发现,超音速气流对材料加工过程中产生的热量吸收效率是普通气流的3.5倍,但是超音速气流由于速度过大,根据相对论的知识,其作用力也是非常大的,这种作用力甚至超过了切割激光束对材料产生的切应力,气流速度一旦过大,很有可能会将金属元件直接冲裂甚至冲碎,由于超音速气流本身无法改变,科学家们便对超音速气流的喷射装置进行了优化,传统的气流喷嘴装置为铜轴送气方式而科学家们将同轴输气方式的喷嘴改变成了非同轴送气方式,经过实验室实验,这种喷嘴对材料表面的气体压力为零,在吸收材料加工过程中热量的同时,抑制了由于气流冲击产生的力对元件的损伤,甚至在实验室条件下产生了无裂缝切割,但是由于实验室条件的特殊性,切割技术还有着很广泛的研究前景,以上两步便是对传统激光切割陶瓷工艺的优化。

3.2 多道切割法

多到切割法的提出是为了加工大型的陶瓷元件,多道切割法是采用激光将需要切割的加工轨迹不断进行扫描,并且在这个过程中不断改变激光的频率将加工轨迹的深度不断加深,从而达到切割陶瓷元件的目的,这种加工方法的操作难度较低,并且对于大型元件的加工及产生的裂缝,几乎可以忽略不计,但是其最大的弊端便是在加工过程中需要不断地对同一部位进行切割,在这个过程中,可能会导致切割出的裂缝当中含有大量的材料碎屑,这些材料碎屑会随着加工过程不断地积累,越积累越多,最后会将裂缝堵塞,浪费加工过程中产生的能量,因此多道切割法通常配合大型的气流喷射装置进行使用,在激光束通过的部位,通过大型气流喷射装置,将其表面产生的金属碎屑快速处理。由于激光束的频率是从低到高依次递增的,因此其热效应也比较容易消除并不会担心由于热效应而产生的开裂,由于多到切割法的出现,使得大型陶瓷材料元件加工得以实现,也使得陶瓷材料有了更多的应用领域。

3.3 辅助切割技术

辅助切割技术是近些年来最为热门的一种激光切割技术,其主要是将激光切割技术与一些传统的切割技术相结合,研究出一种既有激光也将激光作为辅助工具的切割方法,在激光切割陶瓷工艺中,最常见的便是将水作为液体辅助帮助激光进行陶瓷切割,在陶瓷切割过程中,有水可以带走产生的大量热量,降低裂缝产生的概率同时还可以避免陶瓷加工产生的粉尘直接散布到空气当中,对空气环境造成污染,抑制了飞溅物的产生,并且由于加工过程是全程在水中进行的,激光对于陶瓷材料表面产生的切应力可以得到一定的缓冲,限制这项技术最大的环节便是陶瓷元件的大小,如果要切割的陶瓷元件过大,为了将陶瓷元件能够浸泡在水中,便需要大量的水,但是水对于激光又有一定的折射,如果水的厚度过厚,折射率便会很大,很可能会降低切割的准确度,同时会产生激光能量的浪费,降低切割效果。该项技术最适用于切割的便是厚度较厚,但是表面积较大的陶瓷元件,这种元件的切割可以最大程度地发挥辅助切割技术的作用。

4 结语

伴随着陶瓷材料的不断发展,陶瓷的应用领域也在逐日扩大,激光在陶瓷加工方面的潜力也会越来越重,因此优化激光切割技术,保证激光元件的加工质量是未来发展的重要目标。在加工过程中如何使陶瓷表面无损,是科学家未来主要的研究方向,特别是航天领域需要用到的陶瓷材料,其加工工艺和陶瓷元件的质量要求更高,加工精细度更是要精确到纳米级,由此可见,陶瓷激光加工技术未来的路还很长,需要更加深入的研究。