平地机驾驶室车门闭合力大问题的分析及改进

周海林,李远辉,周引强

(广西柳工机械股份有限公司,广西 柳州 545007)

0 引言

随着国内工程机械行业的快速发展,客户对工程机械的使用舒适性要求越来越高,驾驶室车门系统是平地机的重要组成部分,对其质量好坏的评价显现出主机厂设计制造水平的高低,是客户感知平地机质量的关键指标之一。车门闭合力始终是驾驶室设计的一个难点,闭合力设计过大会导致用户的直接抱怨,闭合力过小则会导致驾驶室漏水漏风以及导致驾驶室内的噪音变高等问题。因此,车门系统在整机设计中是不可避免的一个问题且备受关注。针对于某型平地机驾驶室出现车门闭合力过大,关门费力、甚至门锁无法进入二级锁的现象,通过对影响因素进行逐一排查,提出有效措施,将车门闭合力整改至合理范围内。

1 平地机驾驶室车门闭合力现状

目前,平地机驾驶室车门在关闭过程中出现关门费力,无法顺利进入二级锁。主要表现为车门在关闭时需要很大的力量,且需要关闭多次才能完全进入二级锁,有时车门还会被驾驶室内部空气阻力及门胶条的反弹力反弹出来无法关闭。

2 车门闭合力的影响因素分析及整改

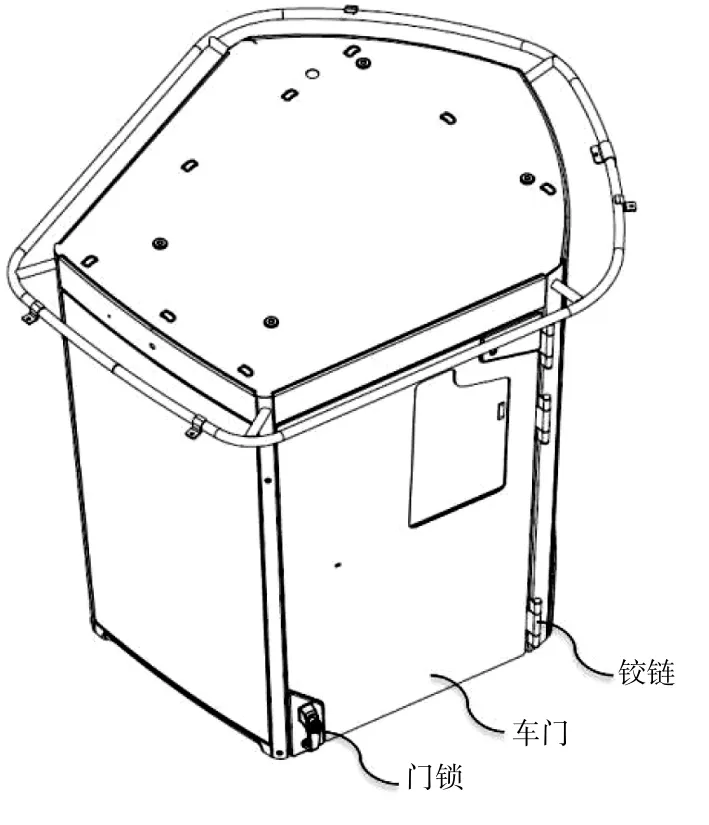

目前,平地机驾驶室车门系统(图1)主要由驾驶室框架、车门、门锁、铰链及密封胶条等组成。一般情况下,车门闭合力的大小受铰链摩擦力、车门重心阻力、胶条反弹力、门锁阻力及驾驶室内气压阻力等因素的共同作用[1]。下面通过对影响车门闭合力大小的因素进行分析,找出车门闭合力大的原因并进行整改。

图1 平地机驾驶室结构图

2.1 铰链摩擦阻力

铰链摩擦阻力一般由2部分组成:铰链自身的空转阻力及铰链焊接在门上同轴度超差所产生的阻力。经检测铰链自身转动顺畅,润滑良好,无明显卡滞现象,空转阻力较小,可忽略不计。铰链同轴度的排查,经初步调查发现,车门在关闭时铰链有异响,目测铰链同轴度明显超差。

铰链是通过工装先焊接在门上,然后再用螺栓安装到驾驶室上,因此影响铰链同轴度的主要因素有铰链焊接工装,接下来将对门铰链焊接工装进行三坐标检测(图2)。在本项目中,铰链同轴度精度要求在±0.5 mm范围内,经三坐标检测,该车门铰链同轴度误差为2.426 mm,因此得出结论为由于门铰链焊接工装的误差,导致了车门下方铰链同轴度超差2 mm。

图2 门铰链同轴度三坐标检测

整改措施:为了保证铰链同轴度,对门铰链焊接工装进行整改,使其精度在设计要求的范围内。通过实施该项措施,门铰链同轴度符合设计要求。

2.2 车门重心阻力

由于该驾驶室为上宽下窄,呈漏斗形结构,车门铰链轴线被设计成向内一个倾角,门在自然的状态下会有一个向外倾斜的重力,使得车门的重量被引导到门的外侧,因此车门在关闭过程中会受到重心阻力的影响。由于受驾驶室造型限制,车门重心阻力无法避免,且其对车门闭合力的影响占比不大,因此对该因素不进行处理。

2.3 驾驶室内气压阻力

车门在快速关闭的过程中,驾驶室内气体加速流动而被瞬间压缩,由于驾驶室内容积固定,气体在压缩过程中会导致驾驶室内压力增加,在门关闭的一瞬间对车门产生气压阻力。目前驾驶室在车门关闭时,人坐在驾驶室里面会感受到强烈的耳膜压迫感;通过进一步测试,将一边车门打开再进行车门关闭时,耳膜压迫感消失。很显然,驾驶室内气压阻力是导致车门闭合力大的主要因素之一。

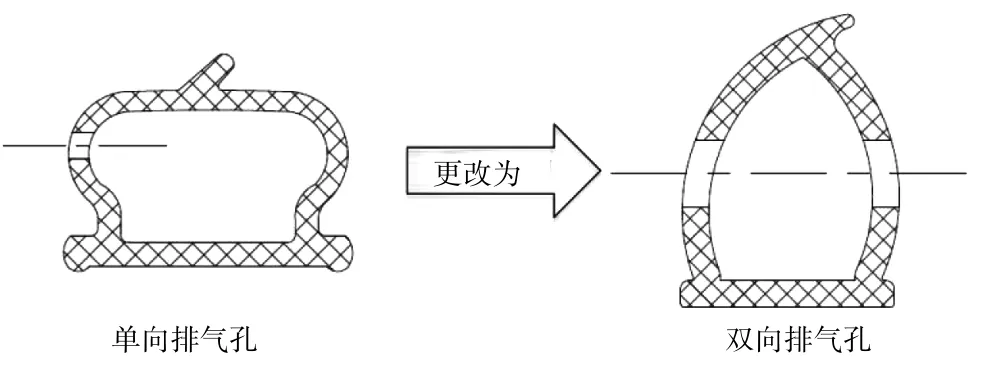

根据工程力学理想气体状态方程得[2]:

式中:P0为标准大气压,为车门关闭时驾驶室内气体压力;V0为车门未关闭时的驾驶室体积(胶条未压缩状态);V1为车门关闭后驾驶室内体积(胶条压缩状态)。

在车门关闭过程时,驾驶室内容积大小与驾驶室内压力分别为:

式中:胶条压缩后驾驶室内气体压力为Pm,车门面积为Am,胶条压缩量为Sm,车门关闭前后体积差为Vm。

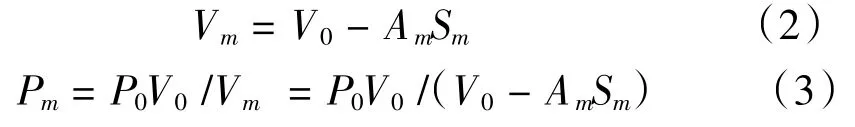

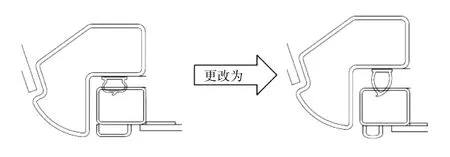

如果想降低驾驶室内气压阻力,就要减少关门时驾驶室内气压与大气压的差异。在工程上,通常是通过在驾驶室内增加单向通风口来实现,但由于增加通风口会导致驾驶室密封性下降、增加成本及驾驶室内噪音升高等其他问题,因此不采用该方案,而是通过在门胶条上增加双向排气孔,并将排气孔直径增大,在门关闭的瞬间通过排气孔将驾驶室内气体排出,从而达到降低驾驶室内气压阻力的效果,更改措施如图3所示。

图3 门胶条排气孔更改示意图

2.4 门锁阻力

门锁由锁体和锁杆组成,分别安装在车门和驾驶室框架上,车门在关闭过程中,通过锁体与锁杆之间的啮合来使车门关闭,锁体从接触锁杆开始到彻底锁紧车门为止,需要不断提供力来克服锁体与锁杆啮合锁做的功。一般来说,门锁自身的啮合阻力比较小,对车门闭合力影响有限,因此门锁阻力主要来源于装配的过程,锁杆与锁体分别安装在不同的零件上,对装配要求较高,如果调整不到位,门锁的啮合力就会急剧增加,会使车门闭合力大大增加。

经现场排查,所述驾驶室门锁锁体与锁杆啮合顺畅,无明显干涉及错位现象,啮合力满足使用要求。

2.5 密封胶条的反弹阻力

密封胶条主要目的是对车门进行密封,起到隔震、防水、防尘及隔音等作用,胶条对门闭合力的影响主要体现在胶条压缩量上。经排查发现,当前门间隙设计值为8 mm,胶条设计高度为15 mm,胶条理论压缩量为7 mm;但在实际生产中,由于制造误差,门间隙尺寸不均匀(图4),胶条压缩量远大于7 mm,导致门胶条压缩量过大,特别是靠近铰链端的胶条存在严重过压缩现象,从而导致门闭合力急剧增大。通过分析得出,胶条压缩量过大的主要原因如下:门设计间隙过小[3],门焊接变形超差导致间隙不均匀,导致胶条局部压缩量过大,形成较强的反弹力。本文通过采用加大门与门框间隙和更改胶条截面及高度的 方案(图5),将门框间隙由8 mm改为15 m,胶条高度由15 mm改为21 mm,解决了门胶条压缩量过大的问题,成功降低胶条的反弹阻力。

图4 门与门框间隙测量

图5 门与门框间隙及胶条截面更改示意图

3 结语

为了改善车门闭合力大的问题,通过对影响车门闭合力的几个末端因素进行排查和分析,最终得出造成车门闭合力大的3个主要原因:

(1)铰链同轴度超差;

(2)驾驶室内气压阻力过大;

(3)密封胶条的反弹阻力过大。

并针对各要因进行对应的整改,通过相应的整改措施实施后,车门闭合力得到了极大的改善,提高了车门关闭的舒适性。