浅谈大型电力方舱水性涂装生产线规划设计

徐 进,胡丙群

(许继电气股份有限公司工艺研发部,河南许昌 461000)

0 前 言

根据《新时代的中国能源发展》白皮书中列举数据表明,“十四五”期间我国将进一步加快清洁能源的开发利用,到2030年非化石能源的消费比重要达到25%左右。清洁能源的加速开发意味着以一次和二次预制式电力设备为依托的大型电力方舱类产品近几年将呈现蓬勃发展的趋势。而随着国家环保政策的不断“收紧”,油性漆转水性漆成为必然的趋势,近些年水性漆在集装箱、工程机械、汽车等行业均有批量应用的先例。但水性漆对温湿度要求比较高,施工窗口比较窄,为了保证涂装质量和生产节拍,满足环评要求,对水性涂装生产线的规划非常必要。大型电力方舱涂装生产线由于产品加工尺寸较大(12.5 m×3.3 m×3.3 m),产品防腐要求比较高(涂层厚度>250 μm),对加工场地需求面积比较大,因此大型电力方舱水性涂装生产线的规划和设计必须立足于稳定性、高效性、节能性、先进性进行成熟的规划设计。

1 设计依据

1.1 项目建设地点

本项目的规划地点位于河南省许昌市经济技术开发区许继电气城工业园区西北部3号厂房中跨和北跨,在得到当地环保部门的明确批复之后,根据环境影响报告和批复报告同时进行环境保护设施与主体工程的设计。项目建设地点的规划需要注意以下几点:

(1)由于涂装生产线的特殊性,项目地点的规划必须在以满足国家和地方的安全、卫生、环保、消防相关规范法规的前提下进行实施开展,以免影响到项目竣工验收。

(2)根据项目建设地的气象条件进行相关设备的选型计算,车间、工位是否考虑制冷、采暖措施,为喷漆室空调能耗计算提供设计依据。

(3)涂装生产线的建设地点应当考虑到与钣金、焊接和成品车间之间的物流转运距离和转运方式,以免影响整体产品加工周期。

(4)项目建设地规划应充分考虑到能源动力供应情况,厂区应建有变电站、空压站等辅助站房,保证供区给水、供电、供气可以满足生产要求。

1.2 生产纲领

生产纲领是生产线设计的关键指标,对生产线方案的设计、投资等有很大的影响。数据设定时首先对公司近几年订货进行了详细调研,然后结合行业发展趋势进行了分析,确保既满足目前生产需求,又留有一定的发展空间,最终通过充分论证后设定指标。最后确定生产班制为250 d/a,3班制,每班工作6.5 h组织生产。组合装车后年产约6 200车,设计节拍为42 min/车。

1.3 环保排放指标

根据环保批复要求,生产线废水排放指标需满足GB 8678-1996“污水综合排放标准”表4三级标准及当地污水处理厂进水水质要求。废气排放需满足GB 16297-1996“大气综合污染物排放标准”表2二级标准及无组织排放监控浓度限值要求。天然气热风炉燃烧废气应满足DB 41/1066-2015“工业炉窑大气污染物排放标准”表1常规大气污染物排放浓度限值要求。厂界噪声应满足GB 12348-2008“工业企业厂界环境噪声排放标准”表1中二类标准要求。固废处理符合GB 18597-2001“危险废物贮存污染控制标准”的相关标准。

1.4 工艺流程配置

目前大型方舱产品水性涂装的生产工艺已趋向稳定成熟,行业内主流水性漆喷涂工艺分为以下4类: 3C3B(三涂三烘)、3C2B工艺(三涂两烘水性工艺)、3C1B工艺(三涂一烘水性工艺)、B1B2工艺(免中涂水性漆工艺),其中相较于3C2B及3C1B工艺,B1B2工艺最节能、运行成本及投资成本最低,但涂料成本、生产管理难度、对涂装工艺质量要求最高。由于电力方舱类产品涂层厚度比较厚,对涂膜单道施工厚度要求比较高,因此确定3C3B(三涂三烘)为标准工艺流程(如表1)[1]。

2 工艺平面图绘制

2.1 主要设备形式的确定

2.1.1 喷漆室

本水性涂装线包括2个干式喷漆室,设备主要由喷漆室体、新风系统、循环风系统、排风系统、底部结构、照明装置、漆雾净化装置、漆雾浓度报警装置、电控系统、移动式往复机、三维升降平台、电动大门等组成(见图1)。两端布置升降大门,方便工件进出。室体内被漆雾污染的空气在排风装置的作用下,经过以及漆雾过滤棉及二级漆雾过滤模组引入废气处理,排风量略大于送风量,成微负压环境。整个室体实行信息化管理,送风空调,排风系统,室体内温湿度均可在信息化系统中显示或提示。

(1)漆雾净化装置 漆雾净化装置处理室体内被漆雾污染的空气,第一级安装在室体下部的地坑内(见图1),过滤效率高达90%以上,耐火温度达240 ℃,由漆雾过滤棉、地坪格栅、迷宫式折流板等组成。第二级采用漆雾过滤模组,过滤材质为纸盒,漆雾捕捉率超过95%,处理后接入废气处理机组。

漆雾捕集箱的外壳由高强度硬纸板制作,整个外壳的强度需满足搬运和漆雾捕集工况的需要,其内部有漆雾捕集段和终过滤段2段组成。漆雾捕集段位于漆雾捕集箱的入口端,终过滤段位于漆雾捕集箱的出口端。漆雾捕集段的作用是捕集绝大部分的漆雾,终过滤段用来全面拦截剩余的微量漆雾[2]。

(2)送风系统 喷漆室采用循环风方案,循环风段只做温度控制功能,新风段进行温湿度控制。一台新风空调补充2个喷漆室新风,最大风量为单个喷漆室全新风。

整个送风系统包括空调送风机组、送风风管和风阀等组成。

进风段+初效过滤段+表冷段+天然气直接加热段+喷淋段+中间段+风机段+均流段+中间段+中效过滤段+送风段,空调机组应配置水冷式冷冻机组,供应空调机组夏季降温。

针对喷漆室要求:温度15~30 ℃,湿度40%~70%,空调机组参数需要根据当地气候环境进行计算,计算过程如下。

①项目当地气象条件 夏季空调室外计算干球温度:35.6 ℃,夏季空调室外计算湿球温度:28.2 ℃;冬季空调室外计算干球温度:-7 ℃,冬季空调室外计算相对湿度:63%。

根据焓湿图可得以下环境条件数据(见表2)。

表2 当地环境参数

②设计施工条件 根据水性漆的施工窗口数据:温度15~30 ℃,湿度40%~70%,则夏季空调室内计算干球温度:30 ℃,夏季空调室内计算相对湿度:70% ;冬季空调室内计算干球温度:15 ℃,冬季空调室内计算相对湿度:40%。

根据焓湿图可得以下室内空气数据(见表3)。

表3 空调室内环境参数

③参数计算 根据风量125 000 m3/h及表冷段出风空气参数:

干球温度:21.93 ℃,湿球温度:20.60 ℃,相对湿度:88.91%,含湿量:14.71 g/kg 干空气,焓:59.45 kJ/kg 干空气,可得:

冬季加热量:Q=(125 000×1.2)/3 600×(15+7+3)=1 041 kW(工作状态范围,15 ℃,40%)

夏季制冷量:Q=(125 000×1.2)/3 600×(90.458-59.45)=1 291 kW (工作状态范围,30 ℃,70%)

二次加热量:Q=(125 000×1.2)/3 600×5=210 kW(工作状态27 ℃,65%)

加湿量:(喷淋加湿为等焓加湿)

D=(125 000×1.2)/3 600×(4.21-1.403)×3.6=450 kg/h(工作状态15 ℃,40%)

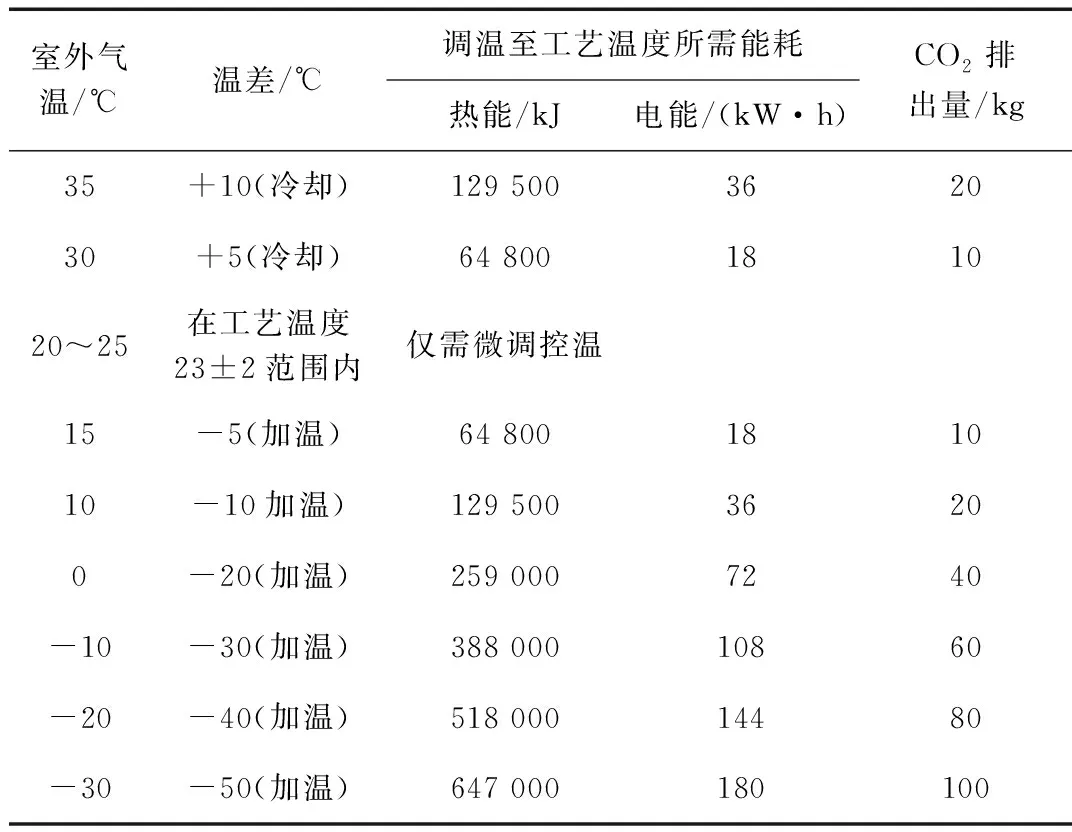

(3)循环风系统 喷漆室是涂装车间能耗最大的设备,占涂装车间总能耗的 50%左右,其中空调能耗又占总能耗的40%。油漆实现水性化后,要求严控作业环境的温湿度,空调加热和冷却的能耗与采用原有的有机溶剂型涂料相比,上升约1.6倍(见表4)。为保护生态环境和实现可持续发展,节能减排,需努力降低单位GDP产值或每台产品的能耗,必须采用绿色涂装技术,走循环经济之路。

表4 喷漆室供新鲜空气调温所需能耗

①喷漆室排风循环利用技术 喷漆室配置供/排风系统的目的是及时排除喷涂时产生的未附着在被涂物上的飞散漆雾和溶剂蒸气,防止飞散的漆雾(粒)再掉落在新喷涂的表面上和防止溶剂(VOC)浓度超标,产生安全问题,并为喷漆作业创造最佳的作业环境。与所供的新鲜空气对比,喷漆室排风中含有漆雾、颗粒物、有机溶剂气体(VOC)等污染物。经技术状态良好的漆雾捕集装置,基本上可以除掉排风中的漆雾及颗粒物 ,VOC几乎除不掉,排风的湿度增高(水性漆水分蒸发),干式漆雾捕集装置的喷漆室排风颗粒含量≤0.3 mg/m3,不需追加过滤就可直接循环使用。VOC也除不掉,需补充 5%~20%的新鲜空气才可循环利用。喷漆室排风中的VOC含量是决定排风可否循环利用(或排风利用率)的关键因素,排风在循环过程中除尘、除湿易实现,可配置再循环空调供风装置,而在这样大风量的场合除掉或降低VOC含量的难度非常大。为确保喷漆作业的人身安全和消防安全,必须严控喷漆作业工位空气中的VOC含量,可理解为:人操作时作业区VOC含量应维持在卫生许可浓度以内,自动作业时VOC含量应维持在消防浓度以下(即可燃气体爆炸下限浓度的25%以下)。涂装用有机溶剂的爆炸浓度和卫生许可浓度列于表5中。[3]按表5所列数据估算,取涂装常用的正丁醇、醋酸乙酯、二甲苯等3种溶剂为代表,其平均爆炸下限浓度为(51+80.4+130)/3=87.1 g/m3,消防安全浓度为 87.1/4=21.78 g/m3,卫生许可浓度为(0.20+0.20+0.05)/3=0.15 mg/L。因此,喷漆室排风循环利用率与单位时间内喷涂的涂料量、涂料类型、涂料施工固体含量(或VOC含量)、涂装方法及涂着效率等因素有关。喷漆室的供/排风量由喷漆作业面积(喷漆室喷涂区段的长度×宽度)和风速设计选定,基本是定值,因而,产能越大,单位时间的喷漆量越大,涂料的 VOC 含量越高,排风循环利用率越低。而水性底色漆VOC含量为10%~15%,完全可供循环风,仅需补充少量(约10%)新鲜空气。

表5 涂装常用有机溶剂的特性

②喷漆室排风循环利用计算 决定喷漆室排风循环利用率高低的关键因素是供/排风系统中的VOC浓度(含有量)。喷漆室供/排风中的VOC浓度的设计基准为:有人作业的喷漆的供风VOC浓度应以所用有机溶剂的卫生许可浓度(≤200 mg/m3)为基准;自动喷漆的供/排风VOC浓度以小于消防安全浓度[一般为有机溶剂爆炸下发浓度的1/4(约20 g/m3)]为基准。后者的VOC浓度为卫生许可浓度的100倍。因此自动喷漆室排风循环利用率可达80%以上。当单位时间内喷涂的涂料(产生VOC量)小的场合,在卫生许可的VOC浓度范围内,可混用部分本喷漆室的循环排风。

喷漆室供/排风系统中VOC含量和排风循环利用率(%)的计算:ρVOC=M/V。式中:ρVOC为供/排风体系中的VOC浓度(含有量,g/m3);M为单位时间内产生的VOC量,g/h,它由单位时间内在该工位喷涂的涂料量×(1-NV-W)×60%(在喷漆区的挥发率)计算所得[W为水性涂料的含水量(%),NV为固含量(%),有机溶剂型涂料场合W=0];V(m3/h)为该喷漆段的总供风量,它是由新风供风量+排风循环量组成。

通过数据计算,新风补充20%为最合理循环风方案,喷漆室恒温恒湿由新风量去控制,新风过小时,无法保证恒温恒湿,室体无保温,热损失大于补充能量,风量过小时,无法带走表冷器和加热器能量,所以20%新风为最低新风补充界限。

循环风空调不带冷热源,设备初运行时,新风空调送全新风,循环风空调全排风,待温湿度控制稳定后,开启循环风模式,此时能量损失为排风风量带出去的能量和室体未保温损失能量,新风补充量大于损失就可维持恒温恒湿状态。新风空调设计参数足以保证新风20%状态下,维持恒温恒湿参数。

(4)喷漆系统 2个喷漆室体内设三维升降小车、移动式往复机。往复机与三维小车互不干涉,共用1条轨道,当一个在工作时,另一个在喷漆室一端头等待,带限位装置,防止发生故障自动运行。

三维升降小车便于作业人员在喷漆时可左右、上下、前后移动。对大型设备的涂装作业可减轻作业人员的劳动强度和提高工作效率。

移动式往复机可同时三面喷涂,来回移动式完成工件多次表面喷涂,完成喷涂作业后移动到室体一侧,带限位装置,防止人工补漆时发生安全事故。整体由龙门架、整体移动模组、水平滑动模组、垂直滑动模组、电气控制系统等组成,设备主要参数:轨道总长16 000 mm,轨道内侧距离为4 000 mm,行走速度为300~3 000 mm,行走电机为防爆变频制动电机,滑板移动范围约4 200 mm,滑板移动速度为200~2 000 mm/min。滑板移动电机防爆变频制动电机:滑板升降速度200~2 000 mm/min,滑板升降电机为防爆变频制动电机,电源供应为380V-3P-50HZ,高压无气喷涂系统为GRACO,喷涂系统固定平台为500 mm×850 mm×1 200 mm。自动喷枪悬挂滑板:喷枪滑板升降调节为SMC300气缸,喷涂管路行走拖链为履带式拖链槽。工作示意图如图2。与固定式往复机相比,移动式往复机具备一定的灵活性,同时也可以节省减少项目占地面积、供漆系统的投资。但是由于随动供漆系统的容量有限,只适用于间歇式生产而不适用于连续式生产模式。

(5)烘干系统 烘干室由室体、三元体热风炉、循环风管、废气排放管路、平台、温控系统、电动升降大门等组成,主要用于喷漆后的漆膜干燥固化,烘干室两端设置电动升降大门。按照水性漆的特性,烘干室温度升温有预升温时间段、预热时间段(40 ℃,10 min)、升温时间段,保温时间段(80 ℃,30 min)。

烘干室热量计算:

N=860KA

式中:A为烘干室内腔容积,m3;K为每m3加热40~50 时所需的热量=0.8 kW/m3。

烘干时总循环风量

Qs=60FN

式中:Qs为循环风量,m3/h;F为烘干室容积,m3;N为换气次数,取3次/min。

2.1.2 地面输送系统

采用电动转盘、转轨车、地面链及小车系统的方式来输送工件。全线配备8套无动力工艺台车,每台小车承重10吨。2套转轨车,每台转轨车承重10吨。下线转盘配置旋转工位,承重20吨(最大工件重量+运送拖车总载荷,约20吨),1套自带动力轨道小车,小车能与工艺台车自动对接,实现工件在两个跨度之间的转移。工位之间的转换主要靠2套转轨车来回摆渡实现,涂装下线后,由车间10吨行车配合动力轨道小车下件,实现输送的循环,车间改造10吨行车把工件举升约500~1 000 mm,运送拖车可立即开出车间,此时工装小车输送到工件下方,人工配合工件落到小车固定位置。

2.1.3 环保处理系统

喷漆室和烘干室废气采用“催化燃烧装置脱附再生”工艺处理方案,处理后的尾气排放达到国家的排放标准。喷砂室,打磨间各设置有除尘设备,降低粉尘对空气的污染。如图3所示。

2.1.4 信息化设备

水性涂装生产线信息化系统控制层以信息收集和设备控制为主,具备信息统计收集以及分析功能,可实现生产管理、安全管理、质量管理、设备管理等数据的信息化控制,详见图4。

2.1.5 其他设备

此外,水性涂装生产线还包括强冷室、抛丸室、腻子打磨室、消防设备等相关配置,保证水性涂装生产线的安全、高效运行。

2.2 总平面布置

水性涂装生产线的总平面布置图如图5。图5中厂房南跨为原槽式处理生产线和粉末喷涂线,中跨为水性涂装生产线临时待转区,北跨为水性涂装生产线。北侧绿化带内布置除尘器、风机、空调、废气处理机组等辅助设备。电力方舱从厂房东侧开门进入,经行车起吊、电动转盘、地面链、平移车依次输送至各室体进行作业,涂装作业后再从东侧大门出件。此平面布局方案具备占地面积最小、物流路线最短,转运便捷、投资经济等多个优点,是华中地区少见的大型水性涂装生产线。

3 结 语

大型方舱水性涂装生产线属于大型非标自动化生产线,其产线规划涉及土建、结构、消防、公用、化工、机械等多个学科的综合性知识,需要在设计过程中充分收集准确的设计数据,结合大型方舱产品特点、生产纲领、投资预算、环保法规、水性涂装工艺、建设地法规选取合理的工艺配置、建筑结构、公用能源等合理规划工艺平面布置图。从设计阶段就要遵循节能减耗、绿色环保、精益设计的原则对设备长度、形式合理选型,才能保障正式运行后生产线的高效节能运转。