某海上注水井N80油管腐蚀穿孔失效分析

杨中娜,徐振东,李文涛,杨 阳,王海锋,王骅钟,金 磊

(1. 中海油(天津)管道工程技术有限公司,天津 300452;2. 中海石油(中国)有限公司蓬勃作业公司,天津 300459)

0 前 言

油田注水是提高地层压力,保证原油稳产、高产的常用措施[1],某油田注水管柱多次出现在同一位置发生局部腐蚀穿孔现象,油管一旦穿孔会影响注水开发效果,且修井作业复杂、费用高、耗时长,因此,对注水管柱发生局部腐蚀的原因进行分析,研究其腐蚀机理,提出相应的解决方案,对指导油田提高注水效率、减少经济损失和避免环境污染等具有非常重要的意义[2,3]。

某海上油田因地质构造复杂,采用分层注水实现注水层段的细分,提高油田注水驱油效果[4]。某注水井于2014年6月投注,油压6.3 MPa,实际日注1 050 m3/d,注入方式为生产污水+海水混注即清污混注。注水流程属于封闭式系统,水中溶解氧含量低于0.1 mg/L,二氧化碳分压小于0.021 MPa,硫化氢分压小于0.000 3 MPa,气体对注水管柱的腐蚀性较小。2014年7月~2019年6月该井实施了至少15次酸化作业,酸化液为土酸(12%HCl+3%HF),酸化作业后无返排,通过后期注水作业将残酸压至地层。2019年6月在该注水井修井作业期间,在起钻时发现有一根3-1/2″ NU N80油管发生腐蚀穿孔,穿孔位于井深1 803~1 812 m,温度约68 ℃。根据管柱图和油管数据表可知,管柱最底部封闭,穿孔油管位于分层注水管柱底部(1区)最上面一根油管,见图1左边箭头所指位置,与配水器间隔一根长0.94 m的短节,注入水从井口注入,通过配水器流入环空,并通过射孔流入地层,管柱最底部区域存在注入水滞留的问题。本项目结合检测分析结果和现场实际工况,对油管腐蚀穿孔原因进行综合分析,并提出相应的预防措施建议。

1 试验及结果

采用SPECTRO Lab 11型直读光谱仪和CS-600红外碳硫仪对失效油管进行化学成分分析,采用ZWICK Z600双立柱万能材料试验机进行拉伸试验,采用PSW-750摆锤冲击试验机进行冲击试验,采用Wilson Tukon 2500型全自动显微维氏硬度计进行维氏硬度测试,采用Zeiss Observer A1m金相倒置显微镜进行金相分析,采用Rigaku Smartlab (9 kW)型X射线衍射仪进行腐蚀产物分析,采用Zeiss EVO 18型扫描电镜进行微观形貌分析,采用Oxford X-MaxN20能谱仪进行EDS分析。

1.1 宏观形貌

观察腐蚀油管可见油管外壁均匀覆盖了较厚的黄色腐蚀产物,宏观形貌见图2,油管外表面主要发生均匀腐蚀,未见明显局部腐蚀坑,腐蚀产物层较脆,用手可以轻轻掰断,部分区域已成片剥落(图2a)。穿孔集中在靠近接箍的油管部分,呈圆形或不规则形貌密集分布(图2b)。

将油管沿纵向剖开,可见远离接箍一端的油管内壁布满了黑色油泥,未见明显局部腐蚀,见图3。油管中部黑色油泥减少,出现黄色结垢层和腐蚀产物,开始出现局部腐蚀坑,见图4。靠近接箍一端的油管内壁多个充满黑色粘泥状物质的腐蚀坑已延伸至外壁并发生了穿孔,局部腐蚀非常严重,见图5a,接箍端内壁有较厚的泡状垢层,垢层下存在明显的局部腐蚀,见图5b。根据腐蚀坑形貌来看是由内向外发生的腐蚀,该油管主要是因内腐蚀导致的穿孔。

1.2 化学成分分析

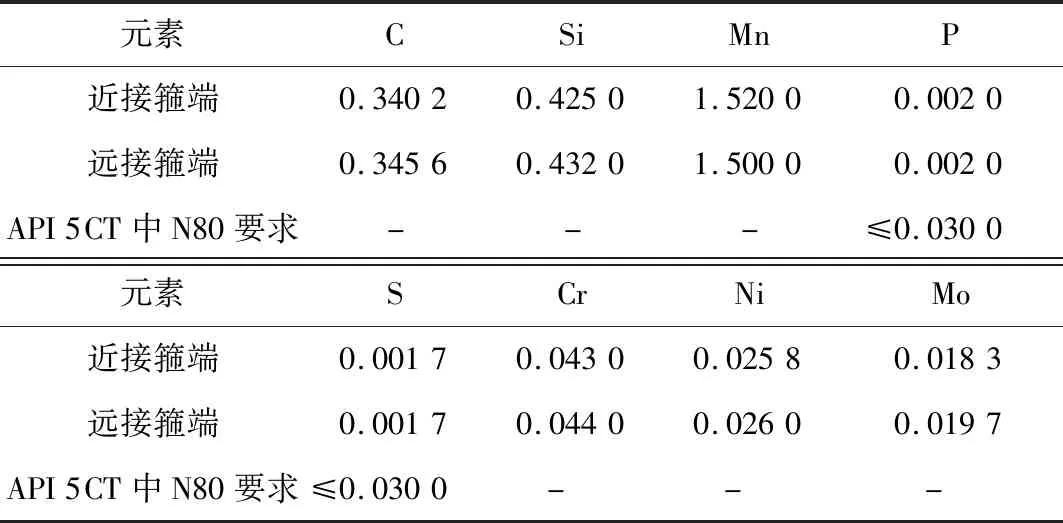

从油管管体近接箍端和远接箍端分别取样进行化学成分分析,检测结果见表1。由表1的检测结果可见,油管化学成分满足API Spec 5CT标准中对N80钢的要求。

表1 油管化学成分(质量分数) %Table 1 Chemical composition of tubing (mass fraction) %

1.3 力学性能试验

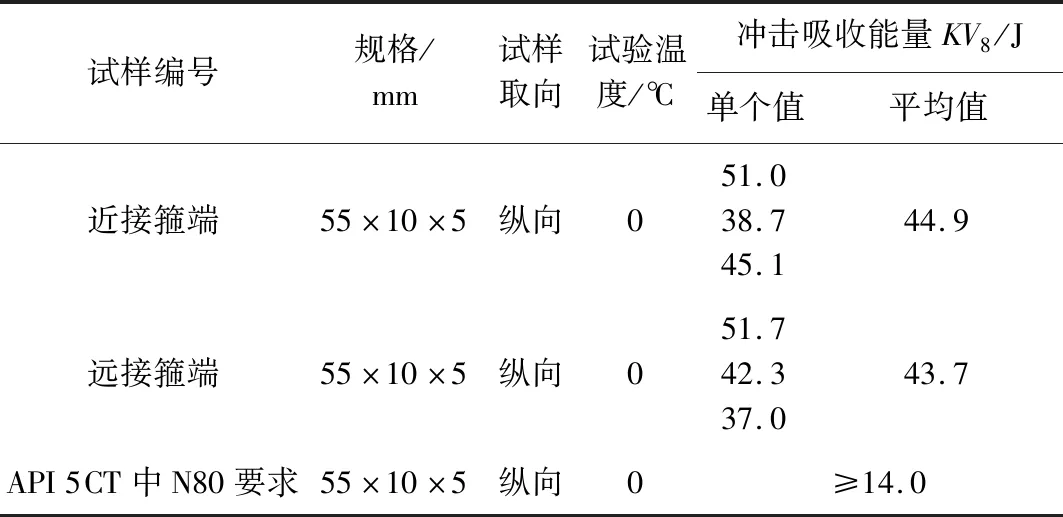

从油管管体近接箍端和远离接箍端截取板状试样进行拉伸试验,检测结果见表2,由于腐蚀失效油管的厚度不足以取标准要求的全尺寸冲击试样,因此取小尺寸试样进行冲击试验,检测结果见表3,可见油管拉伸和冲击性能满足API Spec 5CT标准中对N80钢的要求。

表2 拉伸试验结果Table 2 The result of tensile test

表3 油管冲击试验结果Table 3 The result of impact test

1.4 金相分析

从失效油管的近接箍端和远离接箍端取样进行金相分析,近接箍端和远离接箍端的金相组织均为多边形铁素体+珠光体(PF+P),晶粒度为10.5级,近接箍端夹杂物B类1.5级,见图6。远离接箍端未发现夹杂物。

1.5 腐蚀产物分析

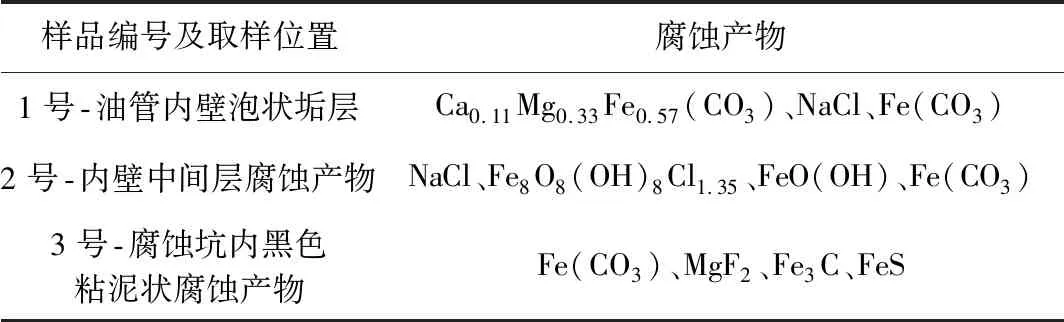

从油管内壁最表层向里,依次取泡状垢层、中间层腐蚀产物、腐蚀坑内黑色粘泥状腐蚀产物。采用石油醚、酒精溶解除油、过滤、干燥处理后进行XRD谱测试,腐蚀产物分析结果见表4。可以看出油管内壁泡状垢层主要为碳酸亚铁、钙镁垢、盐类,中间层腐蚀产物主要为盐类、羟基氧化铁类、碳酸亚铁,腐蚀坑内黑色粘泥状腐蚀产物主要为碳酸亚铁、硫化亚铁、氟化镁等,碳酸亚铁为普遍存在的腐蚀产物。

表4 腐蚀产物分析结果Table 4 The analysis results of corrosion products

1.6 腐蚀坑微观形貌及能谱分析

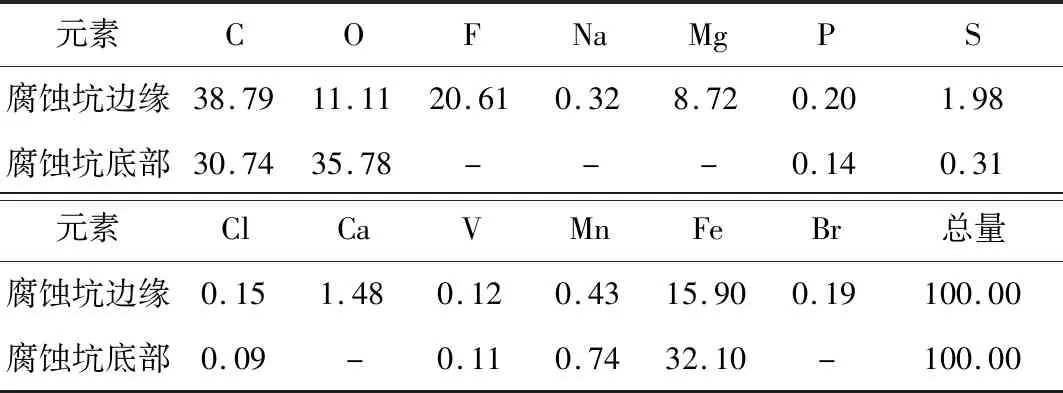

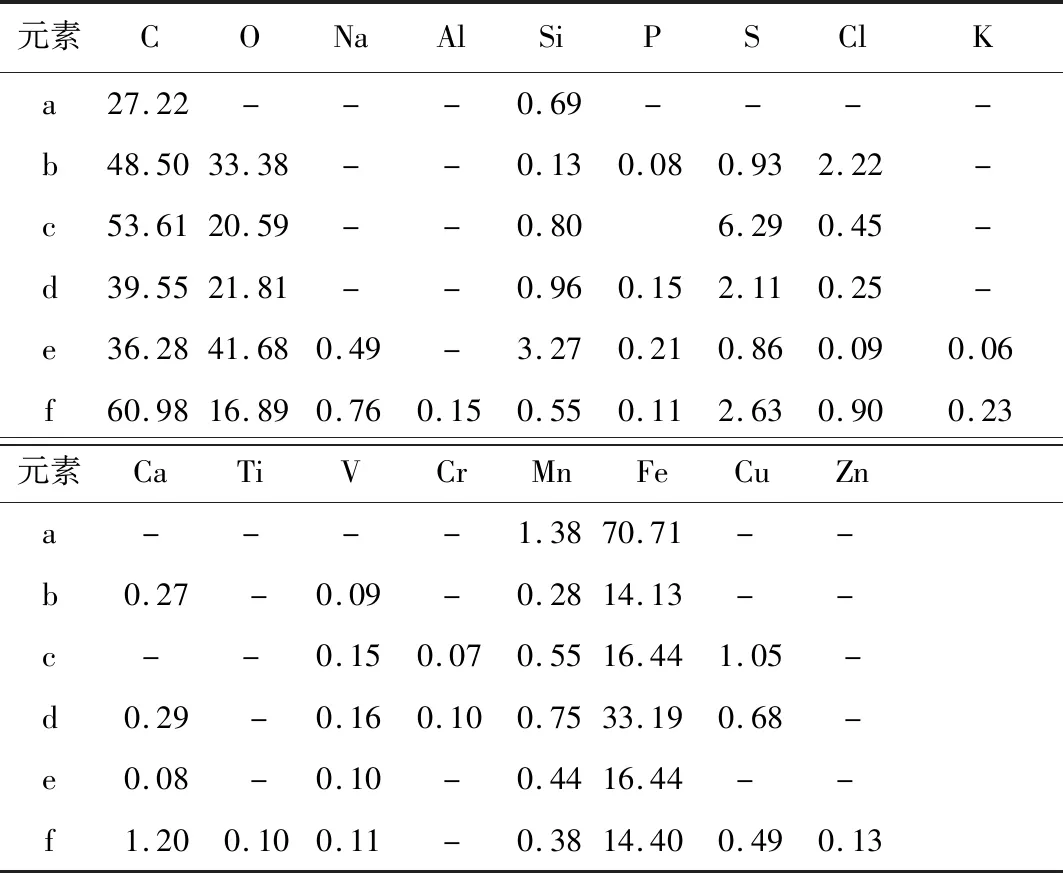

从失效油管上截取腐蚀坑试样,分别对腐蚀坑内部及其横截面进行微观形貌观察和微区成分分析。腐蚀坑边缘存在较多黑色疏松状腐蚀产物,见图7a中箭头所示,能谱分析结果见表5。可见主要元素为C、F、O、Mg、Fe、S,及少量的Ca、Na、Mn、P等元素,来自于XRD分析的黑色粘泥状腐蚀产物中的MgF2、FeCO3,FeS等物质。腐蚀坑底部较光滑,见图7b,能谱分析结果见表5,腐蚀坑底部微区成分主要为C、O、Fe,及少量Mn、S、P、Cl、V,推测主要为FeCO3腐蚀产物膜[5]、少量硫化物和残酸等。

表5 失效油管腐蚀坑边缘、腐蚀坑底部腐蚀产物能谱分析结果(质量分数) %Table 5 EDS analysis results of products on the edge of pits and the bottoms of pits (mass fraction) %

沿腐蚀坑横截面的基体至紧贴内壁黑色腐蚀产物层依次进行微区成分分析,能谱分析测试点位置如图8所示,微区成分测试结果见表6,可见紧贴内壁的腐蚀产物主要元素为C、O、Fe、S、Cl、Si、Mn、Cu等元素,其中S元素含量较高,来源于腐蚀产物FeS,Cl-来源于介质,会加速产物膜的破坏,促进局部腐蚀进程[6]。

表6 腐蚀坑横截面能谱分析结果(质量分数) %Table 6 Energy spectrum analysis results of cross section sample of corrosion pit(mass fraction) %

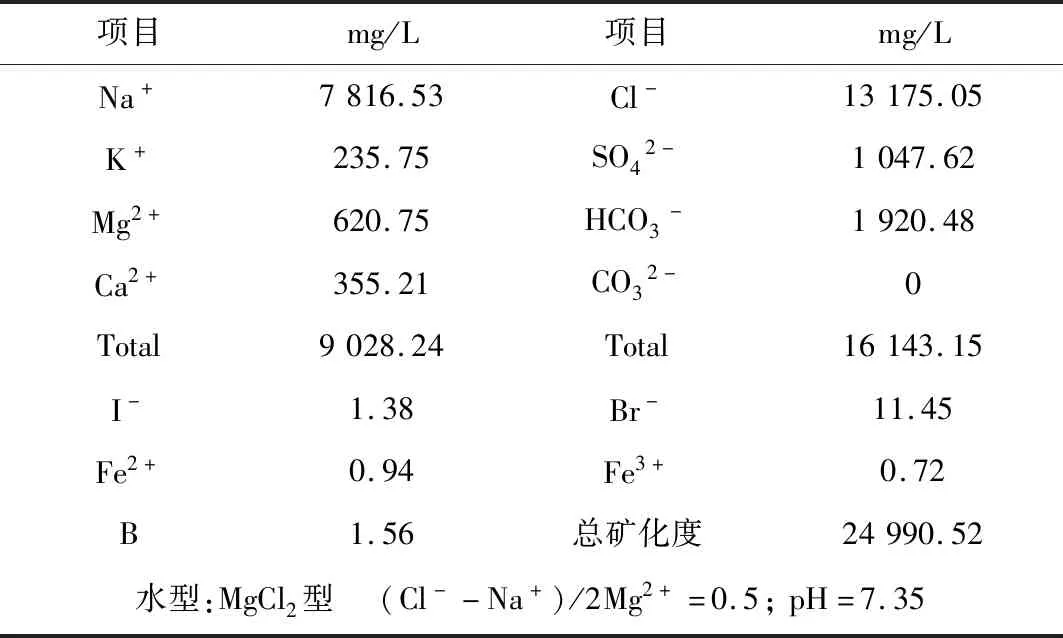

1.7 水质分析、细菌测试

取平台注水样进行水质分析,结果见表7,可知注入水水型为氯化镁型,Mg2+、Ca2+含量较高,其中Mg2+约为Ca2+含量的2倍。取注入水分别在常温和65 ℃恒温箱中进行SRB、TGB细菌培养,常温下未检出细菌,65 ℃下的SRB细菌含量为75个/mL,TGB未检出,说明水中含有SRB。

表7 注入水水质分析Table 7 Water content analysis of injection water

2 失效原因分析

(1)油管的化学成分、拉伸性能、冲击韧性均满足API 5CT标准要求,排除了材质原因。

(2)送检的注入水水型为氯化镁型,细菌检测结果有硫酸盐还原菌(SRB)。根据现场提供的近3年注入水中细菌检测情况,3年来注入水中均检出有SRB细菌和少量TGB细菌,且近2年SRB细菌数量明显上升,SRB最高达1 300个/mL,TGB最高为25个/mL。

(3)现场工况分析可知:①井底温度约68 ℃。②腐蚀油管位于1区1号配水器下方第一根油管,带接箍端朝上,与水嘴间隔一根长0.94 m的短节,管柱最底端封闭,通过ANSYS流态分析软件Fluent模拟1区配水器附近的流态情况,见图9。可见水嘴下方管柱内的介质流速非常低,呈椭圆形轨迹回旋,越往下液体置换越慢。腐蚀油管在水嘴下方约1 m左右位置,推测该处容易滞留悬浮物附着在管壁上。③酸化作业采用土酸(HF+HCl),酸化作业后无返排,根据管柱结构来看,最低部管柱易产生酸液滞留。④近3年该井注入水均检出有SRB和少量TGB,结合宏观形貌和腐蚀产物,可推测细菌对该油管腐蚀起到了作用。

(4)油管内外壁普遍存在FeCO3腐蚀产物膜,推测为注入水中CO2对油管内外壁造成了腐蚀[7,8],油管内壁腐蚀坑内检出F元素,说明酸化作业的残酸对油管局部腐蚀起到了促进作用。FeCO3形成过程如下:

CO2+H2O→H2CO3

(1)

H2CO3→H++ HCO3-

(2)

HCO3-→H++CO32-

(3)

CO32-+Fe2+→FeCO3↓

(4)

(5)由宏观分析可知油管穿孔是由内腐蚀导致的,远离接箍端油管内壁布满了黑色油泥,未见明显局部腐蚀;靠近接箍一端油管多处发生穿孔,内壁可见较厚的泡状结垢层,主要成分为碳酸亚铁、钙镁垢、盐类;泡状垢层下可见大小不一的腐蚀坑,部分已贯穿壁厚,腐蚀坑内充满了黑色致密的粘泥状腐蚀产物,主要成分为碳酸亚铁、硫化亚铁、氟化镁,氟化镁为酸化液中氢氟酸(HF)与钙镁垢发生反应后的产物,该物质只在腐蚀坑内检测出,推测氢氟酸在腐蚀坑内沉积并溶解了钙镁垢层形成氟化镁;油管内壁紧贴基体处腐蚀产物中发现S、Cl含量较高,说明油管内壁存在SRB的腐蚀产物FeS,介质中的Cl-会加速油管腐蚀。

(6)除SRB以外,注水管柱中还有具有黏性特质的好痒菌(如TGB),因其代谢产物的黏稠性,可形成厚的细菌膜,同时因其好氧特性,会导致细菌膜变成无氧环境,促进SRB的生存与繁殖[9]。通常这种由SRB和TGB共同作用的细菌瘤,宏观表现为表面有红褐色的腐蚀产物,里面是黑色的糊状物,与该腐蚀油管内壁的宏观形貌表现一致。

根据以上分析,导致油管内壁发生局部腐蚀的最根本原因是细菌腐蚀即微生物腐蚀,微生物腐蚀(MIC)是指附着在材料表面的微生物的生命活动导致或促进材料腐蚀破坏的一种现象[10],其中以SRB细菌腐蚀为主,腐蚀机理为[9]:

4Fe→4Fe2++8e(阳极过程)

(5)

8H2O→8H++8OH-(水电离)

(6)

8H++8e→8H(阴极过程)

(7)

SO42-+8H→S2-+4H2O(细菌腐蚀的阴极去极化)

(8)

Fe2++S2-→FeS(腐蚀产物)

(9)

总反应式:

4Fe+SO42-+4H2O→3Fe(OH)2+FeS+2OH-

(10)

油管腐蚀穿孔过程:腐蚀油管所在位置易形成悬浮物滞留并结垢,细菌分泌的黏液将悬浮在水中的垢、腐蚀产物、淤泥等黏在腐蚀坑表面形成黏泥,黏泥为SRB提供了良好的滋生条件。同时,SRB的腐蚀产物FeS附着于内壁形成适于SRB生长的封闭区,加剧了腐蚀的发生。油管内壁表层的锈垢层疏松多孔,为孔内外水、氧气和腐蚀性介质的相互扩散和质量传输提供了通道,介质中侵蚀性组分如酸化作业残酸、Cl-等渗透到垢下闭塞区,产生了酸化自催化效应,将进一步促进腐蚀的发展直至穿孔。

3 结论和建议

3.1 结 论

(1)失效油管的化学成分、拉伸性能、冲击韧性均满足API 5CT标准中对N80油管的要求,材质合格。

(2)失效油管内壁主要发生了垢下细菌腐蚀,同时,油管受到残酸和流体扰动的作用,垢层的致密性受到破坏,促进形成疏松多孔的垢层,使得残酸及Cl-加速了局部腐蚀进程。最终油管在垢、细菌、残酸及Cl-的多因素协同作用下,发生了局部腐蚀穿孔。

3.2 建 议

(1)应定期向井底投加耐高温细菌用杀菌剂,如季铵盐、醛类等杀菌剂。

(2)建议在管柱底部死水区采用耐蚀合金(如5Cr、13Cr等)油管或涂镀层油管(如氮化油管、镍磷镀层油管、钨合金管等)。

(3)现场酸化作业后,应进行返排,且尽量减少酸液在管柱系统的残留时间。