基于CFD模拟的反应釜搅拌结构优化

罗煜朴,付红红

(上海应用技术大学 机械工程学院,上海 201418)

搅拌反应釜是化工生产中常用的装置,其设计拥有较完整的国家及行业标准。但针对特定工艺需求,仍需进行结构优化,以提高生产效率,保证生产质量。装置的搅拌与混合常借助容器中的旋转部件实现。优化旋转部件设计,为改善容器的传质速率和混合均匀性提供了可能。CFD(computational fluid dynamics)模拟分析常用来指导搅拌结构的优化[1-2]。纪俊红等[3]运用CFD方法对2种搅拌桨叶形的槽内流场均匀性、搅拌成本等进行对比,探讨不同叶形对流场的影响。马泽文等[4]对结晶搅拌反应釜中单双层桨叶搅拌效果进行研究。结果表明,双层桨叶有效解决釜内上下流场的速度不均,搅拌效果优于单层搅拌桨。Hoseini.S等[5]对搅拌釜的叶轮形状进行优化。采用CFD对3种叶轮的流动模式、湍流参数和功耗进行了数值研究。得出U型和V型叶轮功耗更低、釜内搅拌效果更优的结论。桨叶安装尺寸等同样影响釜内搅拌效果。徐胜利等[6]基于CFD对搅拌器安装尺寸的研究表明:搅拌器安装高度过高,下部流场循环不利,湍流程度变低,混合效果差;搅拌器安装高度过低,流体速度增加,但涡流消失,同样不利于混合。周勇军等[7]采用了PIV(particle image velocimetry)对桨叶安装尺寸进行研究,指出,桨叶离底间距过大会导致下层流体流动情况变差,不利于底部物料混合;桨叶间距过大则不利于两桨叶间流体混合。

除了搅拌器的旋转部件,釜内挡板[8-10]对搅拌性能也有重要影响。根据安装位置不同,釜内挡板分为2类:①垂直安装于釜壁的壁挡板;②如底挡板、表面挡板等安装在其他位置的特殊挡板。合理设置挡板,可将流体的切向流改为径向和轴向流,产生涡流,增加流体的剪切强度,改善搅拌效果。周三平等[11]设计了一种新型挡板,他们将壁挡板分成两块,将其逆着流体旋转方向倾斜。模拟结果显示:新型挡板可提升釜内混合效果,搅拌功率也降低。王星星等[12]进行椭圆底封头十字挡板釜内流场研究。研究指出:底挡板更适合于搭配径向流搅拌桨,利于上升流形成,防止物料堆积。

硬脂酸钙反应釜内介质为熔融硬脂酸及氢氧化钙颗粒,对混合效果要求较高。目前针对硬脂酸钙生产工艺进行的反应釜搅拌结构优化较少,因此,针对特定生产工艺条件,进行搅拌结构模拟优化,具有较高实用意义与迫切性。本文基于CFD对反应釜进行流场分析,分别针对挡板、桨叶及其安装尺寸设置不同的对照模拟,通过分析釜内流动情况,对挡板、桨叶以及安装尺寸进行设计优化。

1 反应釜内流场的数值模拟

1.1 几何模型

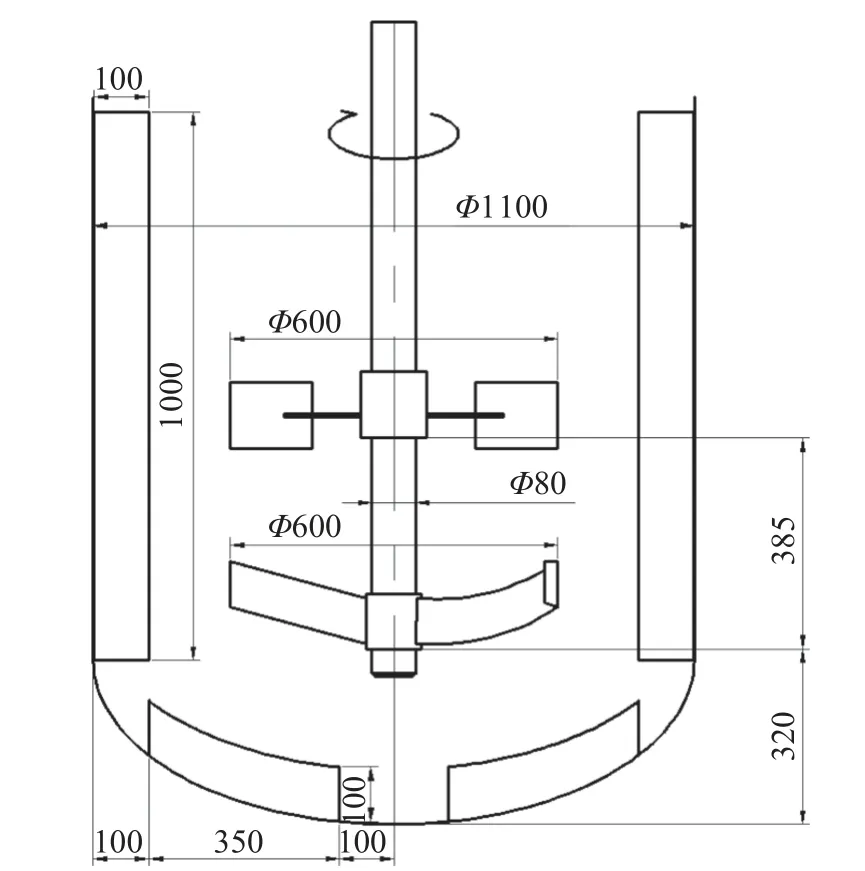

硬脂酸钙反应釜的初步设计参考国家标准GB 150-2011《压力容器》、化工行业推荐标准HG/T 20569-2013《机械搅拌设备》和HG/T 3796.1-2005《搅拌器型式及基本参数》[13-15]。反应釜初步结构如图1所示。筒体直径为1 100 mm,下封头采用标准椭圆封头。釜内采用双层搅拌桨,桨径均为600 mm,下层桨叶为三叶后弯搅拌器,上层桨叶为圆盘涡轮搅拌器。本文采用六弧叶圆盘涡轮、V型六直叶圆盘涡轮、V型六弧叶圆盘涡轮3种桨叶结构进行模拟比较。装料液位高度参考实际装料容积,最大取为筒体高度1 000 mm处。

图1 硬脂酸钙反应釜示意图(mm)Fig.1 Schematic diagram for the calcium stearate reactor(mm)

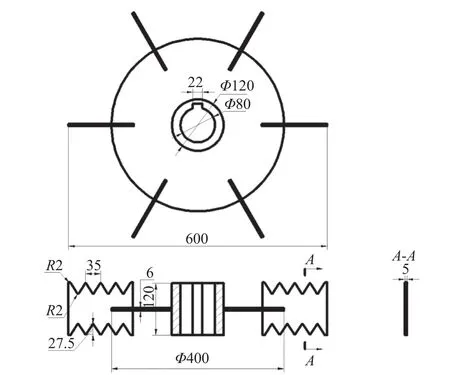

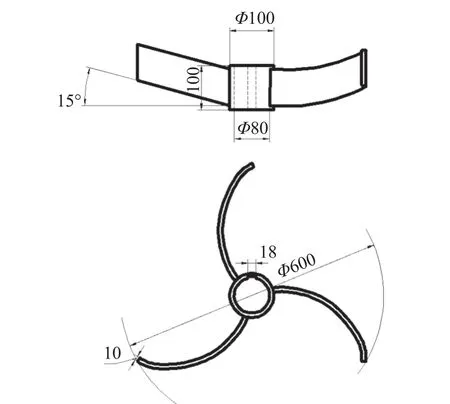

六弧叶圆盘涡轮结构如图2所示。V型六直叶圆盘涡轮是对叶片进行V型改造,以降低功耗,V型缺口底部宽度为35 mm,深度为27.5 mm,各倒角半径均为2 mm。其结构如图3所示。V型六弧叶圆盘涡轮的主体结构与六弧叶圆盘涡轮相同,只在叶片上进行与V六直叶相同的V型缺口改造。下桨叶采用三叶后弯桨叶,结构如图4所示。

图2 六弧叶圆盘涡轮结构示意图(mm)Fig.2 Schematic diagram for the structure of six-arc lobe disc turbine(mm)

图3 V型六直叶圆盘涡轮结构示意图(mm)Fig.3 Schematic diagram for the structure of V-shaped six straight blade disc turbine(mm)

图4 三叶后弯搅拌器结构示意图(mm)Fig.4 Schematic diagram for the structure of the three-blade back-bending mixer(mm)

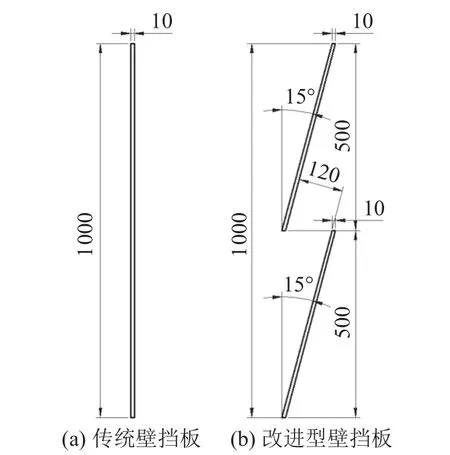

对硬脂酸钙的工艺生产,釜内加设底挡板,可增加上升流,防止物料沉积。文章设置两种壁挡板+底挡板构成的组合挡板进行模拟优选,其中壁挡板分别选取传统挡板与改进型挡板,而底挡板均采用十字形挡板。壁挡板上端与装料液面平齐,下端与内筒体下封头切线平齐。壁挡板与釜壁间隙2 mm,挡板宽度100 mm,高度1 000 mm,挡板厚度10 mm。底挡板长度350 mm,高度100 mm,挡板两端距容器中心及内壁面均100 mm,轮廓与下封头重合。壁挡板与底挡板在釜内呈十字形均布。改进型壁挡板是将传统壁挡板从中间分开,逆流体方向倾斜15°。2种挡板的结构见图5。为优化桨叶安装尺寸,设置3组对照模拟。通过对桨叶间距及离底间距进行调整,选出较优的安装尺寸。桨叶间距/离底间距3组对照组分别为:385mm、320 mm;385 mm、420 mm;485 mm、320 mm。

图5 壁挡板结构示意图(mm)Fig.5 Structure schematic diagram for wall baffles(mm)

1.2 网格划分与模拟参数设定

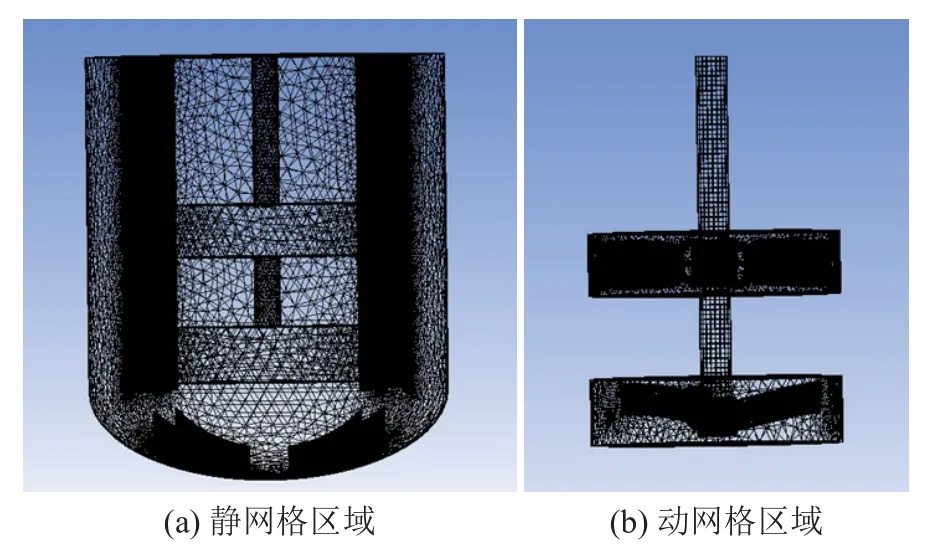

使用Workbench19.2创建流场分析项目,导入三维模型。采用自动方法对几何模型进行网格划分。分析区域为整个釜体内部流体域,包括4个部分:釜体区域、上桨叶区域、下桨叶区域及搅拌轴区域。网格整体分为动网格及静网格2个区域。考虑到局部的复杂结构,针对釜体的区域挡板部分以及上下桨叶的桨叶结构进行了局部网格细化。网格平均质量控制在0.83以上,网格数控制在500万~600万,网格划分如图6所示。

图6 静区域网格与动区域网格Fig.6 Static and dynamic area grids

湍流模型采用剪切应力输运(shear stress transport,SST)模型,SST模型与标准k-ω模型相似,相较于标准k-ω模型,改进后在广泛的流体域中有更高的精度与可信度。采用多重坐标系方法进行模拟,计算中网格不发生运动,只是参考坐标系发生转换,对整个旋转过程进行时均处理,整个过程近似达到稳态。

模拟中,分别设置定子域与转子域。转子域转速设定50 r/min。设置上液面为对称面,釜壁、封头、桨叶及挡板为无滑移壁面。将2转子域及轴与流体域的交界面设置为Frozen Rotor类型。选择与熔融的硬脂酸物性参数相近的Glycerol(C3H8O3)作为流体域介质。设置求解精度为10-4,步长10,动量离散格式为高解析度,湍流动能和湍流动能耗散率的离散格式为一阶。进入CFX-Sovler进行迭代计算,曲线收敛良好。

2 模拟结果与分析

2.1 挡板对流动特性的影响

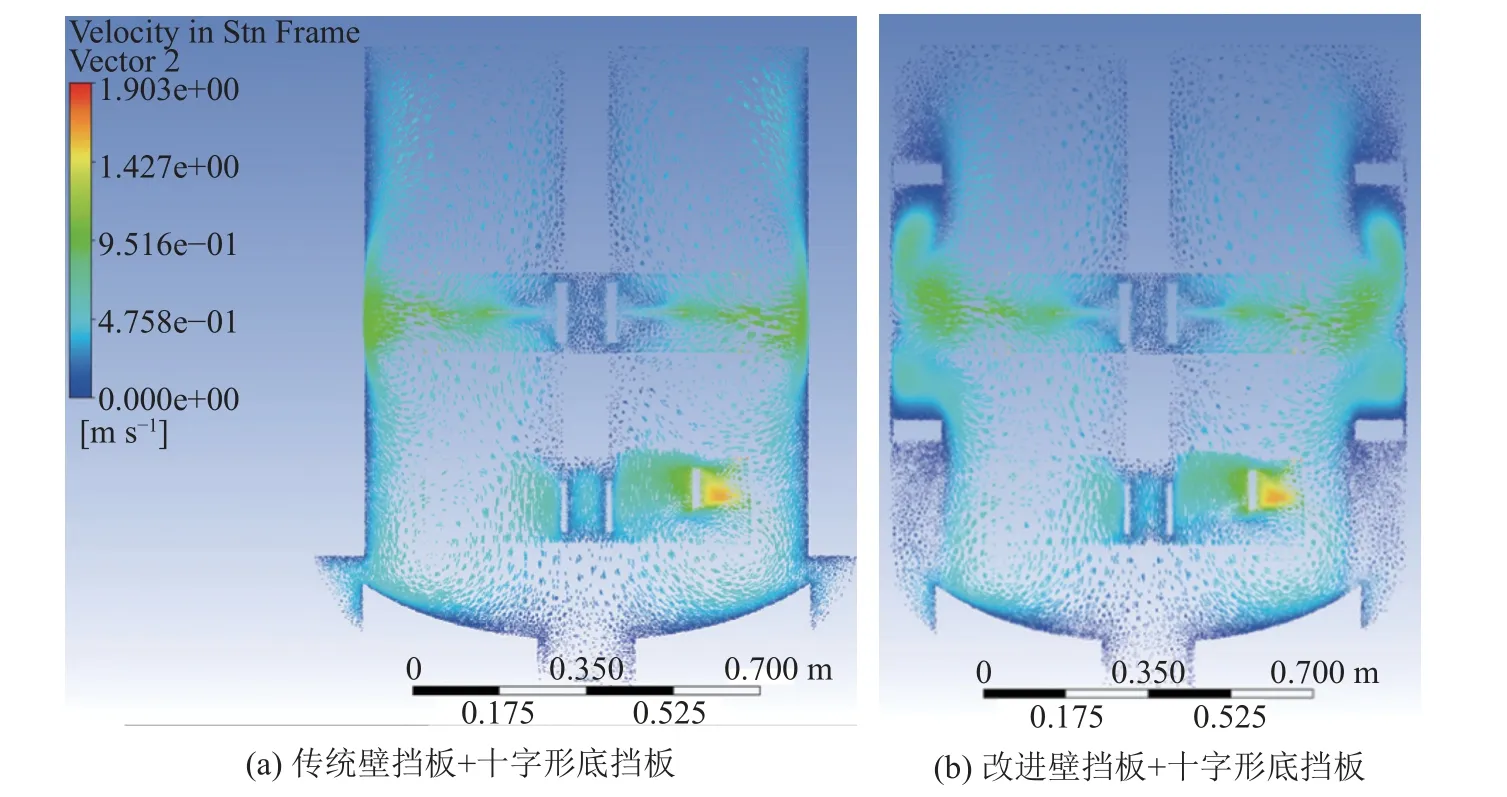

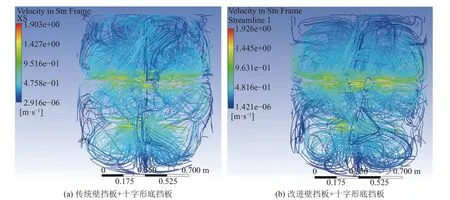

设置“传统壁挡板+十字形底挡板”和“改进壁挡板+十字形底挡板”2组对照,提取中截面速度矢量图、速度云图及釜内流线图进行分析。观察2组速度矢量图如图7所示。

图7 不同壁挡板反应釜中截面速度矢量图Fig.7 Cross-sectional velocity vector diagram in the reactor with different wall baffles

采用传统壁挡板时,两桨叶上、下两侧产生稳定的涡流,两桨叶间流体域靠近搅拌轴侧有明显且连续的上升流。上桨叶与壁挡板干涉良好,在流体域交界处速度最大。采用改进壁挡板时,在挡板分界处得到流速更高的涡流,与上桨叶形成良好的干涉,改善了局部的流体流动,但两桨叶间无连续的上升流,整体上升流不明显。

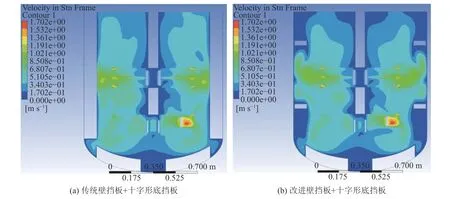

不同壁挡板反应釜中截面速度分布云图如图8所示。由图8可见,采用传统壁挡板时,釜内整体速度分布较为均匀,两桨叶附近流体流速较高,随着距离增加,流速并未明显变小,在流体域末端无明显流动死角。而采用改进壁挡板改善了桨叶上下两侧的涡流流速,使其流速更快,增强了局部搅拌效果,但在流体域的边界部分流速过低,一定程度上造成了区域流动死角。

图8 不同壁挡板反应釜中截面速度云图Fig. 8 Cross-sectional velocity cloud in the reactorwith different wall baffles

不同壁挡板反应釜速度流线图如图9所示。采用传统壁挡板的流场整体分为2部分,下半部流体流动整体性较高,上升流趋势明显。上半部分和上桨叶产生良好交互,流动情况较好。新型壁挡板的流场大致分为上中下3个部分,每个部分中分别存在良好的循环流动,但各部分流动相对独立,无明显的跨域上升流,整体性较差。基于工艺过程中搅拌介质中存在氢氧化钙固体,上升流不明显会导致物料沉积,降低反应效率,对生产造成不利影响。改进壁挡板虽然局部流动情况优于传统壁挡板,但各流体域相对独立,整体传质效果差;传统壁挡板搅拌釜下半部流动情况更为整体,上升流明显,有利于提高搅拌效率。

图9 不同壁挡板反应釜速度流线图Fig. 9 Velocity streamline in the reactor with different wall baffles

2.2 上桨叶结构对流动特性的影响

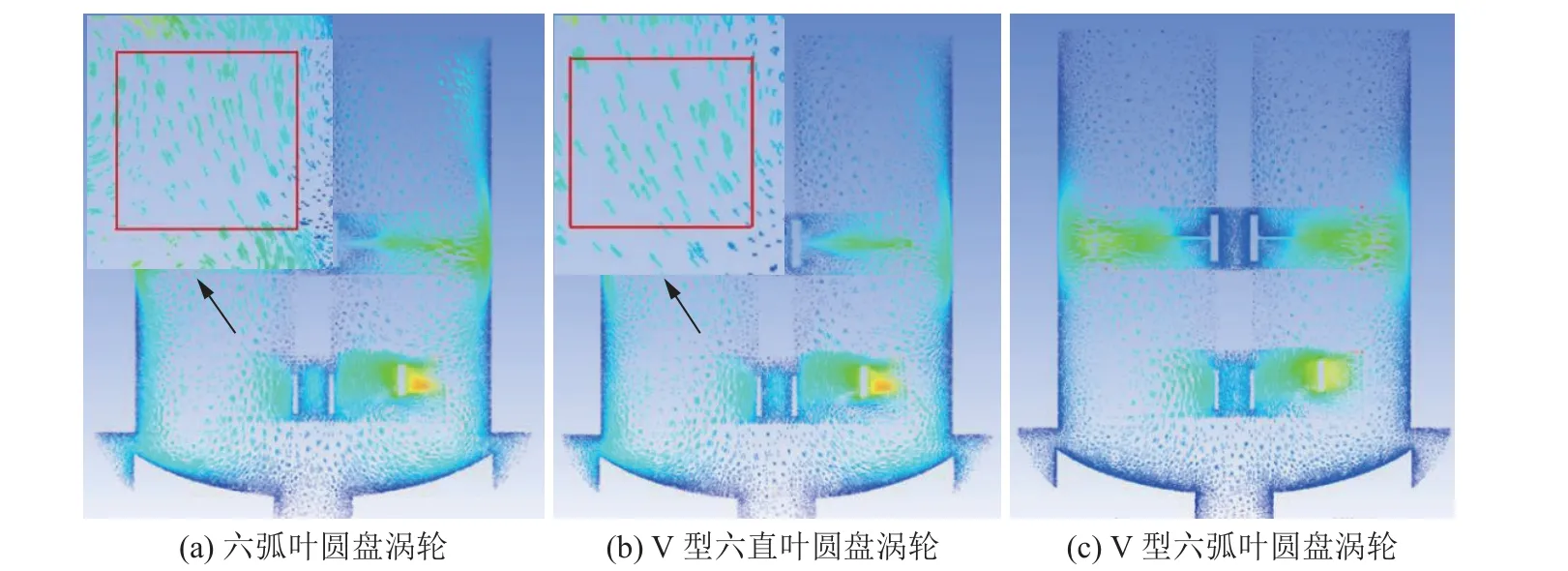

反应釜采用双桨叶结构,下桨叶为三叶后弯搅拌器,上桨叶分别选取六弧叶圆盘涡轮、V型六直叶圆盘涡轮、V型六弧叶圆盘涡轮。上下两桨间距为385 mm,离底间距为320 mm。

不同上桨叶反应釜中截面速度矢量图如图10所示。由图10可知,三组模拟最大速度均在流体域交界处,桨叶两侧均产生稳定的涡流。但V型六弧叶圆盘涡轮在远离桨叶的区域流速明显较另外两组低,流动特性较差。而通过图10(a)和(b)的局部放大图又看出,六弧叶圆盘涡轮相比V型六直叶圆盘涡轮,靠近轴侧的上升流表现的更为密集连续。

图10 不同上桨叶反应釜中截面速度矢量图Fig. 10 Cross-sectional velocity vector diagram in the reactor with different upper blades

不同上桨叶反应釜中截面速度云图如图11所示。六弧叶圆盘涡轮时,釜内整体速度分布较均匀,两桨叶附近流速较高,符合圆盘涡轮搅拌器的流动模式,随着距离增加,流速并未明显变小,在流体域末端并未出现明显流动死角。而V型六直叶圆盘涡轮,在上桨叶上端靠近搅拌轴侧流体域流体流速明显较慢。特别是V型六弧叶圆盘涡轮时,在远离两桨叶的釜上部及底部流体流速逐渐降低,在最顶部及最底部形成较大流动死区,流场效果不佳。

图11 不同上桨叶反应釜中截面速度云图Fig.11 Cross-sectional velocity cloud in the reactor with different upper blades

由图12可见,六弧叶圆盘涡轮,下半部流体流动整体性较高,上升流趋势明显。上半部分也和上桨叶产生良好交互,流动情况较好。V型六直叶圆盘涡轮,釜内流体域大致分为上中下3个部分,中下部分流体域未见明显的连续上升流,中上流体域相对独立,且可以观察到在流体域边界流动情况略差。而V型六弧叶圆盘涡轮,釜内流场主要分为上桨叶以上及以下两个流体域,流体流动的区域整体性一般,特别在远离桨叶部分的流体域流速过低,无法形成良好的循环流动。考虑到反应中无上升流或上升流不强则会导致固相堆积,影响反应效率及质量,六弧叶圆盘涡轮搅拌效果更优。

图12 不同上桨叶反应釜速度流线图Fig.12 Velocity streamline in the reactor with different upper blades

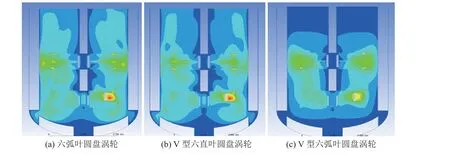

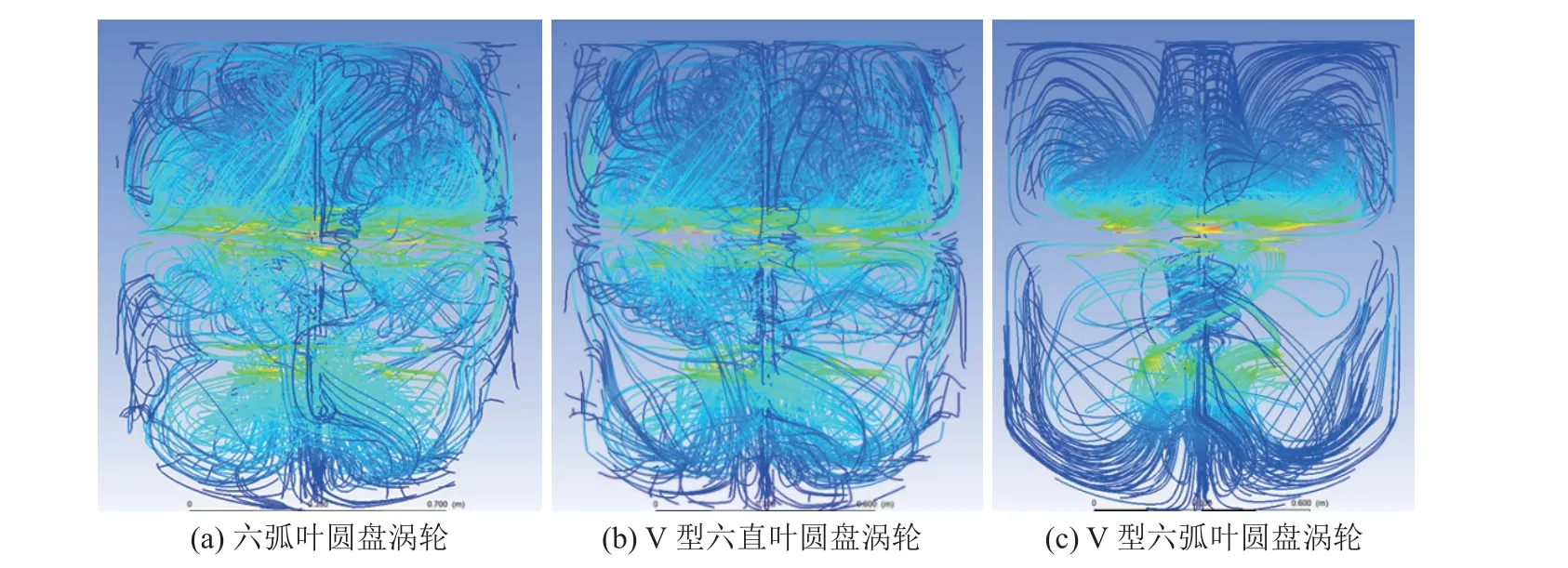

2.3 安装尺寸对流动特性的影响

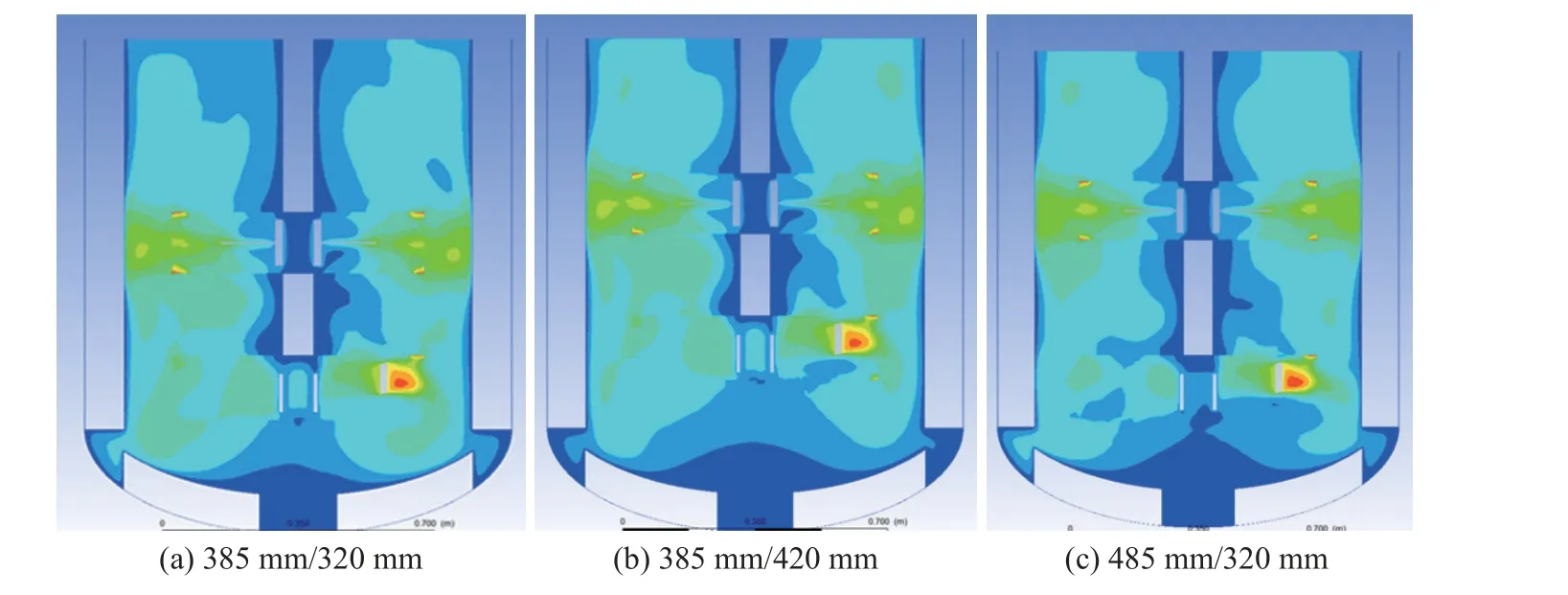

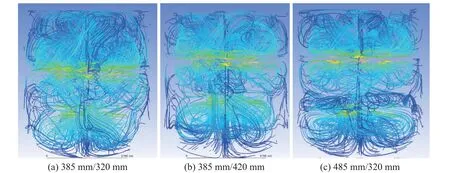

安装尺寸模拟优化时,釜内加载了传统壁挡板+十字形挡板的挡板组合及三叶后弯-六弧叶圆盘涡轮组合桨。模拟中改变桨叶间距和离底间距(记作:桨叶间距/离底间距,mm)。两桨叶间距尺寸分别取385 mm和485 mm,离底间距尺寸分别取320 mm和420 mm。安装尺寸对照组的模拟结果见图13~15。

图13 不同安装尺寸下反应釜中截面速度矢量图(桨间距/离底间距)Fig.13 Cross-sectional velocity vector diagram in the reactor with different installation dimensions

图14 不同安装尺寸下反应釜中截面速度云图(桨间距/离底间距)Fig.14 Cross-sectional velocity cloud in the reactor with different installation dimensions

图15 不同安装尺寸下反应釜速度流线图(桨间距/离底间距)Fig.15 Velocity streamline in the reactorwith different installation dimensions

由图13~15可见,桨叶间距/离底间距安装尺寸采用385 mm/320 mm时,两桨叶上、下两侧产生稳定的涡流,靠近搅拌轴侧上升流明显。釜内整体速度分布均匀,两桨叶附近流体流速高,流体域末端无明显流动死角。当桨叶间距保持不变,而离底间距安装尺寸增大为420 mm时,反应釜底部流体流速降低,上升流不够强,易导致物料沉积。当桨叶间距增大到485 mm,而离底间距保持320 mm时,总体流型与385 mm/320 mm类似,但两桨叶间距增大,两桨叶的互相干涉变弱,桨叶间的上升流减弱,整个流体域很明显的分为上中下3个区,各区相互独立,影响传质效果。当桨叶间距为385 mm,离底间距为320 mm时,即两桨叶间距与搅拌釜内径的比为0.35,下桨叶离底间距与搅拌釜内径的比为0.29时,釜内流动效果较好。

3 结语

本文采用CFD对硬脂酸钙反应釜挡板、桨叶类型及安装尺寸进行了模拟,通过对釜内流场的分析比较,得到以下结论:

(1)壁挡板与底挡板构成的组合挡板可改善釜内的流动特性。传统壁挡板比改进壁挡板表现出更强的釜内连续上升流,可避免物料沉积,更利于充分反应。

(2)六弧叶圆盘涡轮-三叶后弯组合桨时,上桨叶与挡板互动最佳,釜内整体流动最均匀,上升流也最明显。

(3)离底间距过大会导致底部上升流弱化,物料沉积;桨叶间距过大会导致两桨叶互动较差,无明显的贯通上升流,影响釜内反应效率。本文优化的安装尺寸为,桨叶间距385 mm,离底间距320 mm。

以上结果为反应釜的设计与选型提供了数值依据,并为反应釜结构优化提供了参考。