高密度铁基粉末冶金零件制备技术

包崇玺,曹 阳,易健宏,彭元东,柳学全,方 东,王劲松,何灵敏

1)东睦新材料集团股份有限公司,宁波 315191 2)昆明理工大学材料科学与工程学院,昆明 650031 3)中南大学粉末冶金研究院,长沙 410083 4) 安泰科技股份有限公司,北京 10081

✉通信作者,E-mail:cxbao@pm-china.com

粉末冶金技术是一种能批量制备形状复杂产品的生产技术,粉末冶金产品的密度对性能有着重要的影响,通常随着产品密度的提高,几乎所有的性能(包括强度和磁性能)都会有不同程度的提高。对于传动领域的粉末冶金机械零件,其力学性能与其密度也有很大的关系,产品的硬度、抗拉强度及疲劳强度等都会随密度的增加而增大[1],产品密度越高,其性能越接近致密材料的性能。按照粉末冶金零件密度进行分类,一般将密度大于7.20 g·cm−3的零件称为高密度粉末冶金零件。在变速箱等领域,烧结齿轮等零件目前尚未得到广泛应用。一方面,这些传动应用领域对零件都有较高的强度要求,烧结钢尚不能满足其强度要求;另一方面,这些领域对零件有较高的精度和粗糙度要求,烧结零件成形后还需进一步加工才能满足精度要求。因此,拓展烧结零件的应用范围,满足包括新能源汽车等新型产业对粉末冶金零件的要求,就需要在保证一定零件精度的前提下,尽可能的提高粉末冶金结构零件密度。制备高密度粉末冶金零件的技术有很多,本文主要介绍了东睦新材料集团股份有限公司使用的高密度铁基粉末冶金零件制备技术,并讨论了这些技术的优缺点。

1 温压成形技术

温压成形技术最早用于铁基粉末冶金零件的制备,温压时粉体与模具均需加热。对于铁基粉末冶金零件,粉体的加热温度为100~150℃,阴模和上冲的温度控制在80~120℃之间;此外,送粉靴也需要加热保温。温压成形需要特殊的润滑剂和粘接剂以保证粉体在加热态具有良好的流动性。该技术制备的粉末冶金零件精度与非温压的基本相同,但密度可提升至7.20~7.35 g·cm‒3[2‒5],零件的性能也得以提升。

温压成形技术制备高密度的生坯,应尽可能减少石墨、润滑剂等低密度非金属的含量。润滑剂在烧结时会脱出,对产品最终密度的提升有负面作用。为了进一步提升产品的强度,碳元素可通过后续热处理进行补充。因此,选择高效的润滑剂是温压成形工艺的关键。

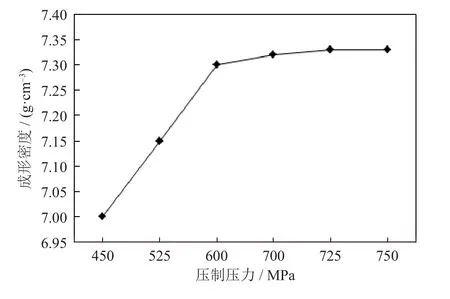

图1为东睦公司最早量产的温压偏心齿轮,其材料为Fe–0.3%C–0.5%Mo–1.5%Cu–1.75%Ni(质量分数)。该齿轮温压成形后的生坯密度达7.35 g·cm‒3,在1120℃烧结后密度达7.30 g.cm‒3,经热处理后该偏心齿轮的硬度超过HRA 70。

图1 东睦公司最早量产的温压偏心齿轮Fig.1 First batch produced warm compaction eccentric gears by NBTM

一般温压用粉末需采用专用的润滑剂和专门的粘接技术,图2为在温压成形条件下FC0205(Fe–2%Cu–0.6%C,质量分数)粉体的压缩性曲线。压制时阴模温度120℃,铁粉温度124℃。可以看出,在650 MPa 压力下成形密度即达到7.30 g·cm‒3,而一般相同配比的高压缩性铁粉在相同压力下的成形密度为7.15 g·cm‒3。可见温压成形可获得更高的密度。

图2 温压条件下FC0205粉体的压缩性能Fig.2 Compressibility of the FC0205 powders by warm compaction

2 温模压制技术

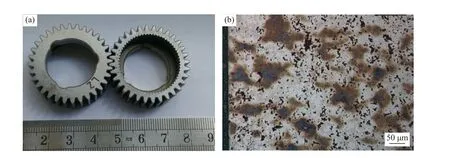

温模压制技术是温压成形技术的进一步发展,该工艺只要求加热模具,而粉末无需加热,减少了温压成形操作的复杂性。东睦公司于2007年开始采用温模压制生产高密度粉末冶金离合器齿轮产品,如图3所示。原先该产品材料为Fe–0.5%C–1.5%Cu–0.5%Mo–1.75%Ni(质量分数),室温压制后产品密度为(7.00±0.05)g·cm‒3,热处理后硬度HRC 35,在使用过程中出现锥齿部分打滑现象,使用寿命较短。如果仅通过改变热处理工艺来提高硬度,产品的压溃性能下降最大可达20%,不能满足产品的使用要求。最终采用温模压制技术,仅将阴模加热到90℃,而粉体、冲头和芯棒均未加热,产品的密度提高到7.20 g·cm‒3以上,热处理后硬度达到HRC 40~48,满足了产品的使用要求。温模压制离合器齿轮经热处理后,只要在控制好热处理工艺参数,不出现过渗或完全渗透的情况下,可以达到如图3(b)所示的组织效果,呈现出清晰的表面渗碳层,产品表面0~0.5 mm 区间的显微硬度HV0.1为650~850。

图3 温模压制生产的齿轮(a)和对应的显微组织结构(b)Fig.3 Sintered clutch gears(a)and the corresponding microstructure (b) produced by warm diecompaction

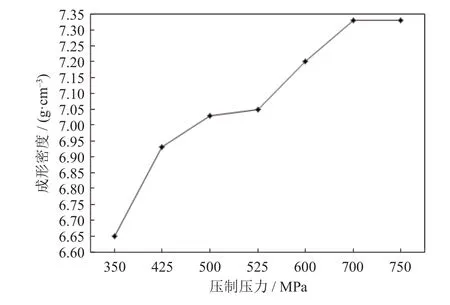

温模压制条件下成分为FC0208(Fe–2%Cu–0.8%C,质量分数)粉体的压缩性曲线如图4所示,压制过程中仅阴模加热,其温度为85℃。可以看出,当压制压力为650 MPa 时生坯密度可达7.30 g·cm‒3。温模压制虽然操作较为简单,但其应用仍有一定局限性。对于仅采用阴模加热成形的产品,其外径尺寸不宜过大,一般情况下应小于ϕ40 mm。当产品外径过大时,由加热棒传热到粉体中心的距离越长,加热效果会呈逐渐递减的趋势,影响产品整体的温模压制效果[6‒8]。

图4 温模压制条件下FC0208粉体的压缩性能Fig.4 Compressibility of the FC0208 powders by warm die compaction

3 复压复烧技术

复压复烧技术在粉末冶金行业已经应用几十年,在雾化铁粉尚未在粉末冶金行业广泛使用前,零件密度仅能达到6.70 g·cm‒3左右,那时主要通过复压复烧工艺来提高零件密度。在采用普通雾化铁粉后,经成形和烧结,铁基粉末冶金零件的密度也只能达到7.15 g·cm‒3左右。要想进一步提高粉末冶金零件的密度,研究人员开发出成形–预烧结–复压–二次烧结的复压复烧工艺,预烧结温度通常为850℃左右。预烧结有三个作用:其一,对成形时已经加工硬化的粉末进行退火,降低铁粉颗粒的屈服强度,利于二次压制时提高产品密度。其二,脱出产品中的有机润滑剂,有机润滑剂由于密度较低,在产品中占据较大的空间,压制时这些润滑剂难以被压缩,使密度的提高受到限制[9]。而预烧结时润滑剂绝大部分都能够脱除,在复压时润滑剂所占据的位置就可以压缩,利于提高密度。此外,预烧结温度不能太高,否则碳扩散至铁粉颗粒中而合金化后难以压缩。其三,提升零件的生坯强度,利于变形。零件的生坯强度随预烧结温度升高而提升,成形生坯强度仅为10~20 MPa,预烧结后生坯强度将大幅提升至200~350 MPa,可保证复压的顺利进行。当然,这种成形–预烧结–复压–二次烧结的工艺也有一些缺点,例如:增加了一道预烧结工序,产品预烧结后的强度比正常烧结的强度低,复压工艺不适当时会导致零件开裂等,不适用最终尺寸精度要求高的产品。

图5(a)为通过温压后复压复烧工艺生产的链轮。原料粉的化学配比为Fe–0.25%C–2%Ni-1.5%Cu(质量分数),温压成形压力为600 MPa,820℃预烧30 min,并经1100 MPa 二次压制后密度达7.60 g·cm‒3;复压完成后在碳势0.8%的吸热性气氛中烧结,烧结温度为1120℃,烧结后化学成分为0.55%C、1.03%Cu、1.97%Ni。图5(b)为复烧后的金相组织,由于产品密度较高,渗碳较为困难,齿边渗碳深度仅为0.05到0.1mm,烧结后组织大部分为铁素体。图5(c)为吸热性气氛烧结后淬火的金相组织,硬化层深度0.9 mm,0~0.9 mm 处硬度HV0.1为700~820,深度超过0.9 mm后,硬度HV0.1为300~500。

图5 温压后复压复烧工艺生产的链轮及对应的微观组织:(a)链轮;(b)吸热性气氛复烧后组织;(c)吸热性气氛烧结后淬火件金相组织Fig.5 Sintered sprockets and the corresponding microstructure by warm compaction and double press/double sinter:(a)sprockets;(b)microstructure after the resintering in endothermic atmosphere;(c)microstructure of the quenched parts after sintering in the endothermic atmosphere

4 熔渗技术

熔渗技术广泛应用于粉末冶金零件与材料的制备,例如Cu–Cr 电工合金。一般的熔渗是先制备烧结骨架,再将骨架放入熔体中抽真空,熔体渗入骨架孔隙内部,取出冷却后形成熔渗零件。但是这种工艺需要两次加热,能耗较高,效率较低,不太适用于铁基粉末冶金零件的生产。对于铁基粉末冶金零件,一般采用一次加热的方式,即将铁基压坯与渗铜块、渗铜环放置在一起同时进入烧结炉,在烧结时渗铜块或者渗铜环先熔化,铜液在毛细力和重力的作用下渗入烧结坯内,部分铜与铁粉颗粒合金化,而大部分则留在孔隙处,提升了零件的密度水平。熔渗后铁基零件的密度一般大于7.30 g·cm‒3,但零件尺寸变化较大[10],精度降低。由于一般渗铜量为10%~20%(质量分数),原材料费用较高,甚至渗铜块的成本都超过铁基体的成本。

东睦公司生产的渗铜平衡块如图6(a)所示,该零件材料组份为Fe–0.8%C–18%Cu(质量分数),渗铜前骨架密度为6.30 g·cm‒3,熔渗铜后零件的总体密度为7.88 g·cm‒3。从图6(b)金相组织来看,该零件的孔隙较少,孔隙率低于3%。该零件的阴模到烧结件的尺寸变化率为0.9945,一般FC0208零件的为0.9965,尺寸变化较大,但还是属于可控范围。

渗铜致密化技术适用于尺寸精度不高的零件,铜含量高会导致尺寸膨胀较大。图6(a)零件就比较适用于渗铜技术,然而对于需焊接装配的零件就不适用,因为焊接时铜会先熔化形成焊接孔洞。熔渗前骨架的密度对熔渗密度影响较大,对于较高密度的零件,由于连通孔隙较少,渗铜反而难以提高密度。一般而言,骨架的密度越低,烧结熔渗后的密度越高,当然铜的消耗也越多。

图6 熔渗铜平衡块(a)及平衡块中的孔隙(b)Fig.6 Infiltration copper counterbalance (a)and the porosity (b)

5 表面致密化技术

表面致密化技术是根据零件的使用要求,提升零件需要强化的表面区域密度水平,进行选区致密化,充分发挥粉末冶金的节能节材优势。实现表面致密有较多的技术手段,例如滚压致密、挤压致密等。齿轮、链轮等回转类零件需强化的部位是接触疲劳强度要求高的齿面,主要采取滚压致密[11–13]。非回转类零件则采取挤压致密等工艺实现表面致密[14]。表面致密后可以提升零件的强度,尤其是疲劳强度,还可提升零件的精度和粗糙度。表面致密化一般在烧结后进行,由于致密化是塑性变形的过程,为了利于变形,压坯中的初始碳质量分数一般不能太高(低于0.3%),碳含量的提升需要依靠后续的热处理渗碳。对于高碳粉末冶金零件的滚压致密化,可使用铜包覆石墨作为碳源,将生坯经预烧、滚压后再进行烧结[15]。

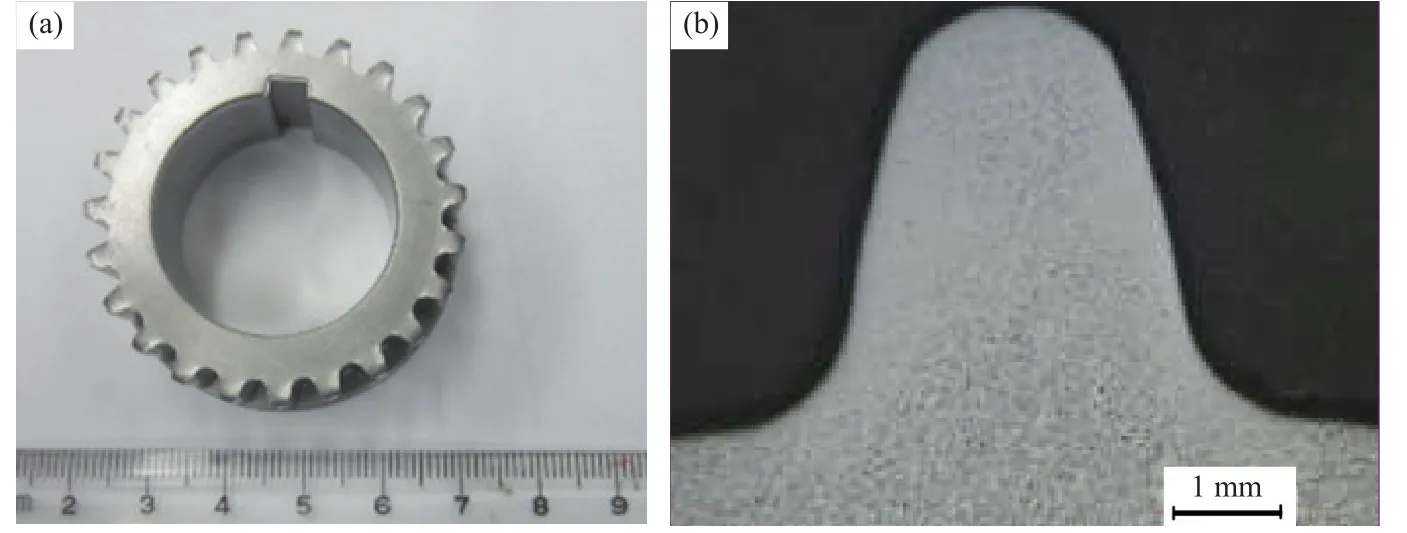

图7(a)为东睦公司生产的表面致密化粉末冶金链轮。该链轮材料成分为Fe–0.5%Mo–0.5%Ni–0.6%C(质量分数),致密前零件齿表面密度为7.0 g·cm‒3,经表面滚压致密化处理,致密化层深度达到0.4 mm,齿形表面密度超过7.8 g·cm‒3。齿顶的孔隙分布见图7(b),热处理后致密化部位的硬度HV5超过650。

图7 经表面(齿部)致密化后的凸轮轴链轮(a)和齿顶孔隙分布(b)Fig.7 Sintered camshaft sprocket (a)and the pore distribution (b)of the tooth top after the surfacedensification

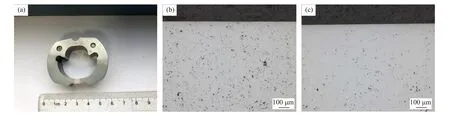

对于非回转类零件,难以通过表面滚压致密化实现内外表面的局部致密,可以通过挤压致密化技术来实现内外侧致密。挤压致密化技术是通过将烧结件在特殊设计的“整形”模腔中进行挤压整形,使零件内外表面层致密的工艺过程[14]。图8(a)为经过表面致密化的非回转类零件气动工具打击块,该零件材料成分为Fe–0.5%Mo–1.7%Ni–0.6%C(质量分数),图8(b)和图8(c)分别为气动工具打击块表面致密化前后的孔隙情况,可以看出经挤压致密化后孔隙大幅减少。该粉末冶金打击块未挤压致密前,表面密度为7.2 g·cm‒3。经挤压致密化工序后,实现了零件整体密度超过7.53 g·cm‒3,表面密度达到7.8 g·cm‒3以上,致密层深度大于0.5 mm。经热处理后整体硬度达到HRC 56~60,基本接近致密钢材的水平。

图8 经过表面致密化的气动工具打击块以及致密化前后外表面孔隙分布:(a)经过表面致密化的打击块;(b)致密化前孔隙分布;(c)致密化后孔隙分布Fig.8 Sintered hammer and the pore distribution in the outer surface before and after surface densification:(a)surface densification hammer;(b) pore distribution in the outer surface before surface densification;(c) pore distribution in the outer surface after surface densification

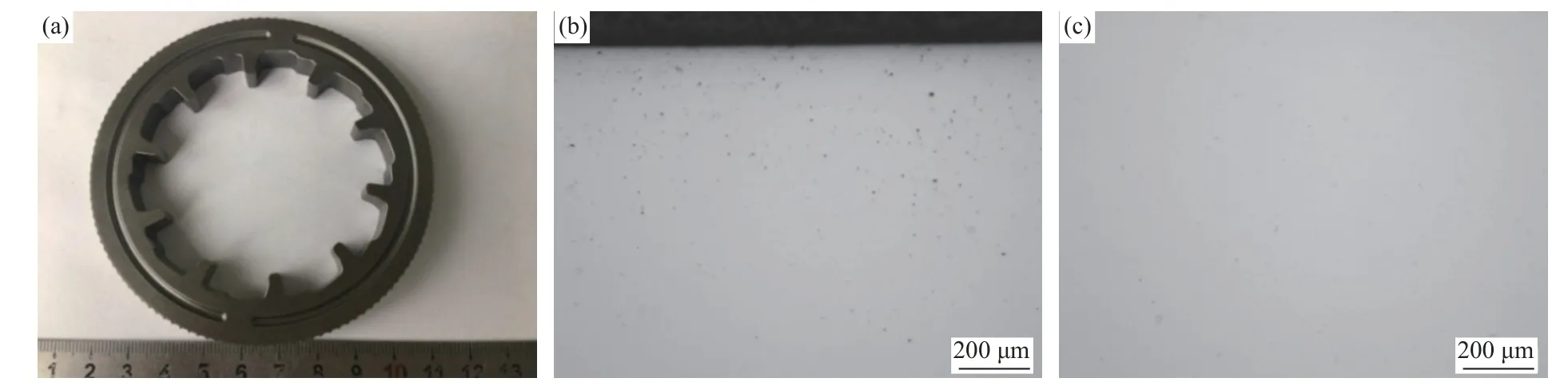

局部致密化不仅可以实现粉末冶金零件的内外侧表面致密化,还可以实现两端面表面致密化。图9(a)为单向离合器挡圈,图9(b)为在该零件的中间环状区域内实施表面致密化后微观孔隙状况。可以看出,端面致密化后密度提升了,挤压前的密度为7.0 g·cm‒3,挤压后端面密度超过7.8 g·cm‒3,该区域局部感应热处理后硬度HV0.1超过800。

图9 经端面致密化的单向离合器挡圈(a)及致密化后孔隙情况(b)Fig.9 One way clutch retaining ring densified by end face (b)and the poredistribution after densification (b)

6 模壁润滑技术

传统粉末零件成形时,为了减少粉末颗粒之间和粉末颗粒与模壁之间的摩擦,在粉末混合料中添加一定量的润滑剂,但是由于润滑剂密度低,不利于粉末冶金零件密度的提升。此外,润滑剂在脱除过程中还会产生挥发性有机物污染环境,有的润滑剂(例如硬脂酸锌)在脱除时会产生氧化物与炉体反应,降低炉体寿命,因此,润滑剂最终都要在预烧阶段脱除[16‒20]。模壁润滑技术一般是将高分子润滑剂粉体通过静电喷射至阴模、下冲以及芯棒的表面,润滑剂粉末所带的极性与阴模、芯棒的极性相反,润滑剂粉末在电场牵引下撞击并粘附在模壁上,然后由送粉靴装粉充填后进行常规压制成形。使用模壁润滑技术后可以减少润滑剂用量,提升生坯强度,减少挥发性有机物排放。模壁润滑与温压结合,可以进一步提升产品密度,最高可超过7.60 g·cm‒3[20]。常见的模壁润滑装置结构是在送粉靴前端装安装一个附加的润滑剂喷射装置,主要由四部分组成:控制系统、静电枪、雾化喷嘴、防静电软管连接。充填开始前由润滑剂靴推开粉末压坯,压缩气体将带有静电的润滑剂从靴内喷射到模腔内。压缩空气是润滑剂的载体,其湿度对润滑效果有很大的影响。

图10为采用模壁润滑技术成形的链轮,整体密度达到7.25 g·cm‒3,增加了大约0.20 g·cm‒3。外侧表面没有出现拉伤的情况,内侧键槽处有轻微拉伤是因为成形芯棒的凸台结构使润滑剂粉体覆盖不均所致。通过调整润滑剂喷头的位置可以很好地改善拉伤状况。

图10 模壁润滑链轮的表面状态Fig.10 Surface condition of sprocket by die wall lubrication

7 粉末锻造技术

粉末锻造技术是粉末冶金和精密锻造相结合的技术。利用粉末冶金预制坯在闭合模中进行热锻,预制坯产生塑性变形和压实,相对密度可达98%以上。由于粉末锻造后残留孔隙显著减少,强度大幅度提高,所以粉末锻件可用于高应力结构件。粉末锻造与普通模锻相比具有以下优点:(1)锻造工序少,粉末锻造只需一副模具一次锻打成形,而普通锻造常需多副模具和多次锻打;(2)锻造压力小,粉末锻造时,随着工件压实程度的增加,变形抗力随之增大,但所需锻造压力仍比普通模锻小; (3)粉末锻造无飞边,机械加工量少,材料利用率可高达90%以上(普通模锻为40%~50%); (4)锻件尺寸精度高、表面粗糙度低,可达精密模锻水平;(5)粉末锻造可成形复杂结构的零件,如齿轮、花键轴、连杆等。

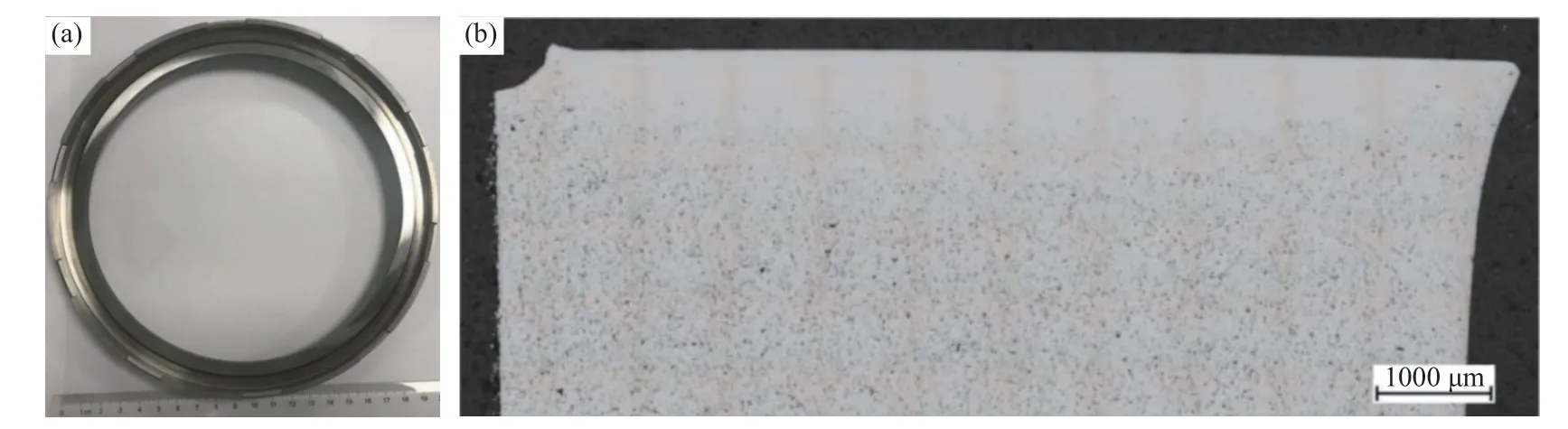

图11(a)所示为粉末锻造单向离合器,材料成分为Fe–0.5%Mo–1.7%Ni–0.6%C(质量分数)。预制坯密度为6.6 g·cm‒3,800℃脱蜡后加热至1200℃,保温15 min 后进行锻造,零件的整体密度超过7.85 g·cm‒3。图11(b)为内侧部位的孔隙情况,图11(c)为心部的孔隙情况。可以看出,该零件经粉末锻造后心部孔隙基本消除,表面尚有微量孤立孔隙,热处理硬度超过HRC 60,与钢材无异。

图11 粉末锻造单向离合器及不同部位的孔隙:(a)单向离合器;(b)内侧表面;(c)心部Fig.11 Powder forged one-way clutch and the pore distribution in the different position:(a)one-way clutch;(b)the inside surface;(c)thecore of clutch

8 结论

介绍了7种高密度铁基粉末冶金零件制备技术,并分析了这7种技术的优缺点,为高密度铁基粉末冶金零件的制备提供了理论基础和指导。虽然密度对铁基粉末冶金零件的性能有着重要的影响,但高密度并不一定能进一步拓展粉末冶金零件的应用范围。对于新能源汽车变速箱、机器人减速机等高端应用,不仅对零件的力学性能(尤其是疲劳性能)有高要求,而且对精度、粗糙度、成本和噪音等指标也有较高要求。对于这些应用的拓展,粉末冶金零件与机械加工零件相比,性价比优势并不明显。本文所述的温压成形、温模压制、复压复烧等技术虽可以提升粉末冶金零件的密度和强度,但是零件的精度、粗糙度等尚不能满足高端应用的要求,仍需要进一步机加工。对于铁基粉末冶金零件,未来仍需提升粉末冶金模具制造精度、粉末特性的稳定性(包含尺寸变化率、充填等特性)、工艺的稳定性,开发新的低成本、高精度、高强度的烧结铁基零件制备技术,以满足未来产业发展的需要。