不同孔隙率圆形放热孔道对蓄热砖蓄热性能的分析比较

赵 頔,王启民,徐 鹏

(沈阳工程学院 能源与动力学院,辽宁 沈阳 110136)

储能是消纳新能源的关键,工业蒸汽是最稳定、量最大的负荷,实现储热模式下的工业蒸汽装备对于消纳新能源具有重大意义。固体蓄热的目的是为工业蒸汽用户提供可行的“煤改电”技术方案。

根据工作原理,储热技术可以分为显热储热技术、潜热储热技术以及热化学储热技术。相较于潜热储热技术及热化学储热技术而言,显热储热技术被开发利用的时间较早,具有加工成本低廉,可供使用的年限较长,可以进行大规模储热等特点。固体蓄热装置作为典型的显热储热装置,因其具有装置简单、安全性高、清洁环保等优点而受到学者们的广泛关注。目前,在蓄热材料、蓄热体结构优化等方面对固体蓄热装置的蓄放热特性的改良均有待深入研究[1]。

蓄放热性能的改善主要是通过添加热导率高的蓄热材料或改变蓄热体结构以增大蓄热体的换热面积等方式实现的[2-3]。在保持材料热导率不变的情况下,通过改变砖体结构对砖体蓄热性能的影响仍显不够。因此,本文针对已加入陶瓷套管的加热丝砖体的蓄热砖模型,通过改变其放热孔道的孔隙率来研究其对蓄热性能的影响,并通过数值模拟的方法对比分析了加入陶瓷套管的蓄热砖模型的内部圆形孔道在不同孔隙率下对蓄热砖传热特性的影响,对固体材料蓄热特性结构设计具有一定的指导意义。

1 固体蓄热装置模型

1.1 工作原理

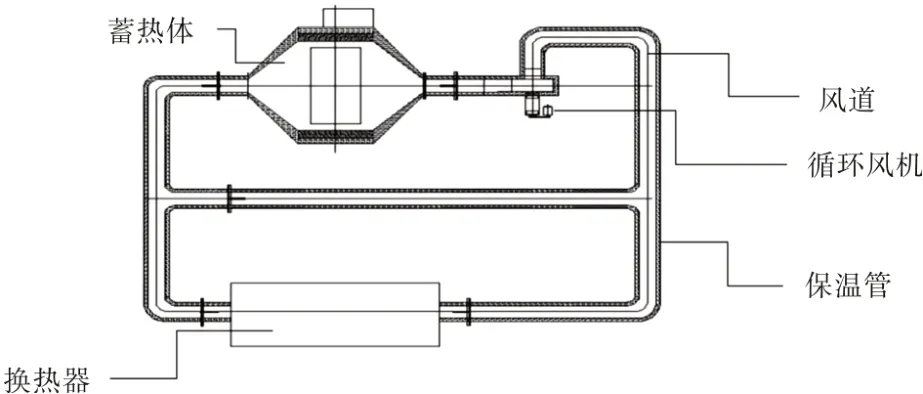

固体电蓄热系统所采用的蓄热体由若干块镁砖堆砌而成,单块砖由两个储热通道和若干放热通道交叉组成,如图1 和图2 所示。在储热通道内部镶嵌高铝陶瓷管,以空气为传热介质。蓄热时,循环风机停止工作,电阻丝在恒功率下恒流加热,将热量传递给陶瓷管,陶瓷管将热量传递给陶瓷管与蓄热体间夹杂的空气膜,再经空气膜传递给蓄热砖体进行蓄热。

图1 固体电蓄热系统

图2 4种孔隙率的单块砖体物理模型

1.2 蓄热过程的数学模型

蓄热时,加热丝在陶瓷管内以恒功率进行恒流加热,考虑到蓄热砖结构的对称性,故选取一半加热丝通道和风通道进行分析。该固体蓄热砖的蓄热过程属于三维非稳态导热问题,蓄热时的导热微分方程为[4]

式中,第一项为单位时间内蓄热砖热力学能的增量;第二项和第三项之和为通过界面的导热使蓄热砖在单位时间内增加的能量(扩散项);第三项为源项;t为镁砖温度;τ为时间;λ为热导率;x为镁砖长度方向上从表面至内部的距离;y为镁砖高度方向上从表面至内部的距离;z为镁砖宽度方向上从表面至内部的距离;ρ为镁砖的密度;c为镁砖的比热容;Q为电阻丝的加热功率。

蓄热砖数学模型的边界条件如表1 所示。对蓄热砖做出如下假设:导热系数、密度、比热容均为常数;砖体与加热丝发热热源均匀且连续;砖体与外界绝热。

表1 数学模型的边界条件

2 蓄热数值计算及分析

2.1 蓄热过程

本文采用Ansys Workbench 对蓄热砖进行三维建模,对加热丝孔道进行分层建模。镁砖壁面依次为空气膜孔道和陶瓷管孔道,将其导入到Tran‐sient Thermal 有限元软件中对单块蓄热砖进行材料定义,定义蓄热砖材料属性、陶瓷材料属性和空气膜属性,同时设定密度、比热容和热导率。由于固体蓄热砖在恒功率下恒流加热,采用热流密度边界条件,外壁面为绝热,蓄热过程中的初始温度为22.2 ℃,初始环境室温为22 ℃,在计算过程中取时间步长为360 s,加热时长为10 h[5],网格采用六面体结构划分。在保持单块蓄热砖总体积为0.003 2 m3不变的情况下,选取4 种不同孔隙率(在保持蓄热体的总体积不变的前提下,放热通孔总横截面积与其所在装置平面的横截面积的比值定义为孔隙率)的圆形孔数进行蓄热砖蓄热特性对比分析,不同孔隙率下砖体的几何参数如表2所示。

表2 单块砖体的几何参数

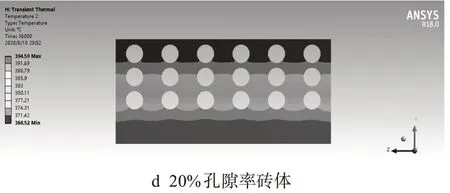

从表2 中可以看出:保持单孔横截面积不变,随着孔隙率增加,蓄热体体积减小。由于本文仅研究蓄热砖蓄热过程,故暂不考虑放热时热对流参数的设定。为了对比分析不同孔隙率的放热孔道对蓄热砖蓄热特性的影响,选取同一截面放热孔道的温度分布云图进行分析,如图3所示。

图3 蓄热砖蓄热10 h的温度分布

2.2 模拟结果分析

2.2.1 温度场云图分析

通过温度分布云图可知:经过10 h 蓄热,砖体的温度随时间的推移逐渐趋于恒定并随时间做周期性变化。4 种孔道的蓄热砖体模型自加热丝底部升温,通过陶瓷管、空气膜、蓄热砖体自下而上依次传递热量。在砖体底部温度较高,向上递减,分布较均匀。在假定保温效果良好,设置外壁面绝热,3 种孔道模型砖体以恒功率进行恒流加热的基础上,在砖体进行非稳态受热升温的过程中,进入砖体的热量被持续吸收,使砖体内部蓄热温度升高,随着孔隙率的增加,蓄热的最高温度和最低温度均增加。在假定蓄热砖体热导率、密度和比热容等参数为常数的前提下,4 种固体蓄热砖的内部温度扯平的能力相同[6],且20%孔隙率的放热孔道的孔间距离较小,温度传递速度相对较快,有利于提高蓄热体的内部温度。

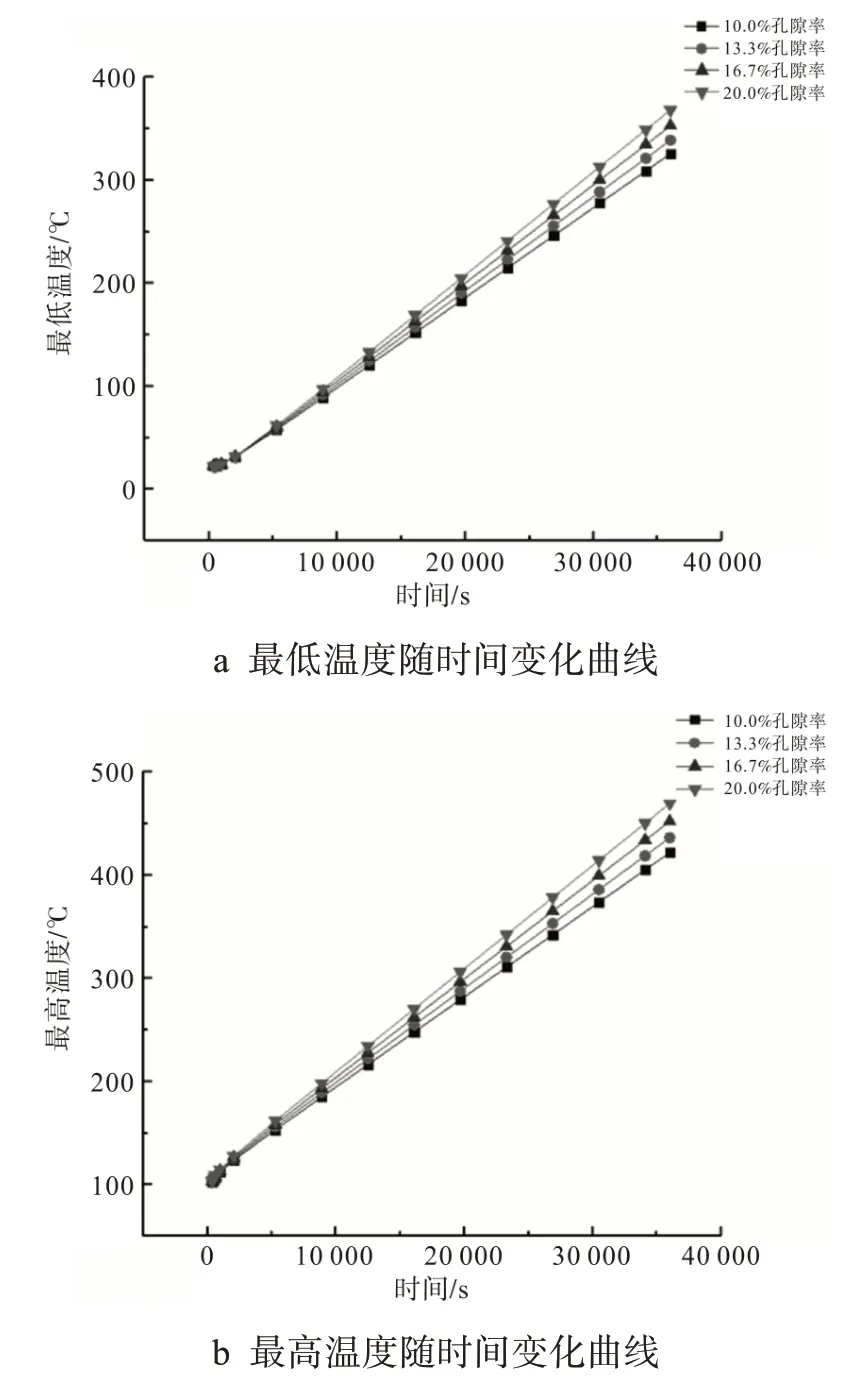

4种孔道的蓄热砖由初始温度加热10 h后,最低温度和最高温度随时间变化的曲线如图4所示。

图4 不同孔隙率的孔道温度变化曲线

从图4 中可以看出:4 种孔道的最低温度和最高温度均随时间的增加呈线性分布,且10%孔隙率的孔道的最低温度和最高温度最低,20%孔隙率的孔道的最低温度和最高温度最高。这说明20%孔隙率的孔道的蓄热能力较好。

2.2.2 不同孔隙率对温度均匀性的影响

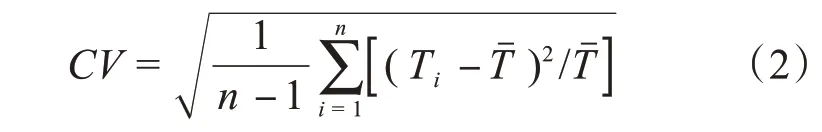

不同工况下蓄热装置温度场的分布规律相似,采用相对标准偏差指标衡量温度场的均匀程度,其计算公式为[7]

式中,CV为相对标准偏差,取值为0~1,CV数值越小,表示其工况温度均匀性越好;n为样本数据点的数量;Ti为加热到某个时间点的温度值;Tˉ为加热到特定时间的样本温度平均值。

图5为4种孔隙率的相对标准偏差随时间变化的曲线。

图5 相对标准偏差随时间变化的曲线

由图5 可知:在同一时间点,随着孔隙率增加,相对标准偏差降低。在蓄热初始时,加热丝以恒功率进行恒流加热,蓄热砖内部温差较大,相对标准偏差变化较快;在蓄热至8 880 s 后,4 种孔隙率的砖体内部温度缓慢升高,相对标准偏差变化缓慢;经过10 h加热,20%孔隙率的孔道的相对标准偏差最低,其温度均匀性良好,10%孔隙率的孔道的温度均匀性最差。

2.2.3 不同孔数孔隙率对最高/最低与平均温度之比的变化

通计算4 种孔隙率的孔道模型在加热0~10 h时的最低温和最高温的平均温度,并采用最低温度和最高温度与所属平均温度之比研究孔隙率对蓄热性能的影响,结果如图6所示。

图6 不同孔数孔隙率随最高/最低与平均温度之比变化时,孔隙率对蓄热性能的影响

从图6可以看出:当孔隙率为20%且t=10 h时,最低温度数值与最低温度平均值的比值和最高温度数值与最高温度平均值的比值均最大,而当孔隙率为10.0%时两者均最小。这说明20%孔隙率的放热孔道的蓄热温度均高于内部平均温度的程度最优。

3 结论

1)针对加入陶瓷套管的4 种孔隙率(10.0%、13.3%、16.7%、20.0%)的孔道蓄热砖模型进行数值模拟分析可知:在蓄热时间一定时,随着孔隙率增加,砖体蓄热温度几乎呈线性上升趋势,20%孔道的蓄热温度最高,10%孔道的蓄热温度最低。

2)通过相对标准偏差计算可知:随着孔隙率增加,相对标准偏差越小,20%孔隙率放热孔道的温度的均匀性优于其他3种孔道。

3)分别对4 种孔隙率(10.0%、13.3%、16.7%、20.0%)的孔道进行加热10 h,分析最高/最低与整个时段最高/最低平均温度的比值可知:随着孔隙率增加,二者数值均增大,这表明20%孔隙率孔道的内部温度高于平均值的程度较大,有利于蓄热。