煤矿下向抽采钻孔积水诊断与积水量计算方法研究

马宏宇,赵清全,李 朝,张倍宁,石明富

(1.中煤科工集团重庆研究院有限公司,重庆 400037; 2.国家煤矿安全技术工程研究中心,重庆 400037;3.湖南科技大学 资源环境与安全工程学院,湖南 湘潭 411201; 4.云南滇东雨汪能源有限公司 雨汪煤矿,云南 曲靖 655507; 5.华能煤炭技术研究有限公司,北京 100070)

煤矿下向抽采钻孔积水原因有地质裂隙水(含承压水)、施工废水。诊断下向抽采钻孔是否存在积水的方法主要为直观诊断法,包括观测钻孔内部的积水情况,听取抽采管路内部的超抽采声音,观察放水器的放水流量等。这种方法属于经验性的方法,需要人工长时间的观测,并且观测的结果只能定性的分析积水情况,不能科学客观地指导下向钻孔积水诊断[1-6]。另外,采用直观诊断法发现时下向抽采钻孔也已经积水,不能够提前进行预测把握排水时机。在上述直观诊断法的基础上,提出了下向钻孔积水异常诊断方法,建立积水判断标准,以提前预测下向钻孔积水状态,为及时采取有效的排水措施奠定基础[7-11]。

1 下向抽采钻孔积水原因

综合分析下向钻孔积水原因,主要包括煤岩层赋水和钻孔施工用水。下向抽采钻孔积水对瓦斯抽采效果影响很大,随着抽采钻孔被积水封堵的面积和长度的增加,钻孔内部瓦斯运移通道被封堵或直接减小,导致钻孔内瓦斯抽采失效。钻孔积水不仅降低了孔内瓦斯气流的有效断面,而且增大了抽采负压损耗。我国部分煤矿在煤层顶底板存在赋水层,煤岩赋水层是瓦斯抽采过程中的重要影响因素之一,赋水层通常处于承压状态,具有一定的水压。当下向抽采钻孔施工经过赋水层时,在未采取堵水和排水措施的情况下,承压水依靠压力进入抽采钻孔,水压足够大的话,将充满整个钻孔且对钻孔浸润产生破坏,抑制煤层瓦斯解吸和封存瓦斯,导致瓦斯抽采效果降低。因为下向钻孔积水导致不能正常抽采煤层瓦斯,给煤矿瓦斯治理工作带来了困扰。因此,针对下向钻孔穿越赋水层,必须选用合理的排水技术。国内部分煤矿企业已经认识到下向钻孔排水的重要性,先后进行了下向钻孔排水的有益尝试,并取得了一定成效,如龙煤矿业集团公司鹤岗分公司兴山煤矿、淮南矿业集团公司潘二煤矿等。

下向钻孔积水指的是下向钻孔内的水不能被抽采瓦斯气体有效携带出而使水在钻孔中积聚的现象。随着下向钻孔的积水量的不断增多,钻孔有效抽采时间不断缩短,瓦斯抽采量不断下降,当积水量足够大的话,甚至无法抽出瓦斯。当下向抽采钻孔积水量较少时,钻孔内的负压和流速足够高,可以将部分积水以雾流形式携带出,少部分水滞留在钻孔中;当下向抽采钻孔积水量较大时,钻孔内的抽采负压和气体流速不足以把积水带出,在孔内积聚大量积水,导致钻孔抽采率降低。

下向钻孔在施工后,细粒煤和岩粉沉淀、附着、胶结在钻孔壁,随着积聚量的增多,会发生堵孔的现象,导致钻孔抽采失效。多种因素综合作用导致岩粉、细粒煤的产生,钻孔施工工程扰动是煤粉产出的诱因,煤岩自身的性质是煤粉产出的基础,细粒煤和煤粉的形成一方面来自于钻孔周围煤层本身变形破坏,更主要的来自于钻孔施工过程中的机械破坏[12-15]。

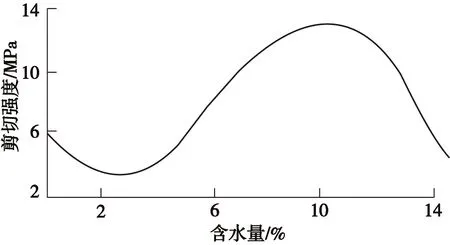

随着钻孔内含水量的增加,钻孔周围煤体有3个阶段的特征:分别为“润滑”、“黏结”和“悬浮”。在“润滑”阶段:含水率较低,煤体强度整体呈下降趋势。在“黏结”阶段:含水量增加,煤体表面张力对强度的影响大于摩擦力的影响,毛细管起主导作用,软煤整体的剪切强度增加。实验结果表明剪切强度与含水量的关系如图1所示。当含水量达到10%时,剪切强度达到最大值。在“悬浮”阶段:煤体湿度达到了饱和,煤体颗粒之间充满水导致表面张力消失,剪切强度开始减小。造成钻孔底部煤体长期浸泡在水中,达到煤体的含水饱和度。不管是硬煤还是软煤煤体强度必然很低,这是造成下向积水钻孔比上向孔易失稳的原因之一[16-20]。

图1 剪切强度与含水量的关系Fig.1 Relationship between shear strength and water content

在煤层底板含有泥岩,下向穿层钻孔在泥岩段在积水压差作用下会发生水化作用,水分子进入到黏土矿物颗粒之间的宏观孔隙和岩石微观孔隙。水分子在黏土矿物中发生水化作用大致分为表面水化和渗透水化2个阶段。从而形成一段致密的煤泥粉,造成堵孔,使得瓦斯抽采的难度增加。

2 下向抽采钻孔积水的影响

(1)抽采纯量(浓度)降低。下向抽采钻孔孔底积水,大大降低了两相流的气流渗透率,流动阻力增加,降低了抽采钻孔的抽采流量。

统计了平庆煤矿117801工作面、117802工作面和117803 工作面回风巷下向顺层抽采钻孔抽采纯量。分析结果显示,下向钻孔积水后抽采纯量降幅达到了17.07%~77.78%。

(2)抽采负压降低。从煤层内瓦斯流动性和下向钻孔的附加压力损失角度分析,下向钻孔积水将导致抽采负压递减加剧。分析平庆煤矿117801工作面、117802工作面和117803工作面回风巷下向顺层抽采钻孔的抽采负压降低率与积水量的关系,可以发现,积水量越大,抽采负压降低率越大。随着水量不断增多,钻孔内耗增加,抽采负压变小。分析结果显示,下向钻孔积水后抽采负压降幅达到了20%~76.47%。

当下向钻孔抽采负压上升至积水自重时,抽采钻孔因为被水淹而停止抽采,虽然抽采钻孔周围瓦斯有较高的压力向孔内运移,但抽采钻孔控制范围的瓦斯量已被水封存,依靠瓦斯压力和抽采负压已不能抽采,这种情况通常称为“水淹”,瓦斯的抽采率被大大地降低。

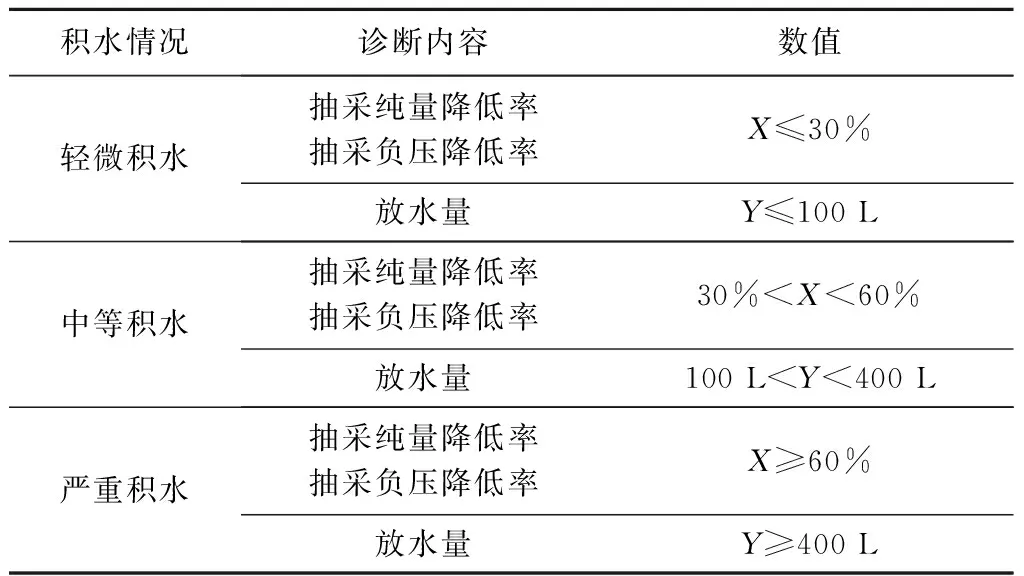

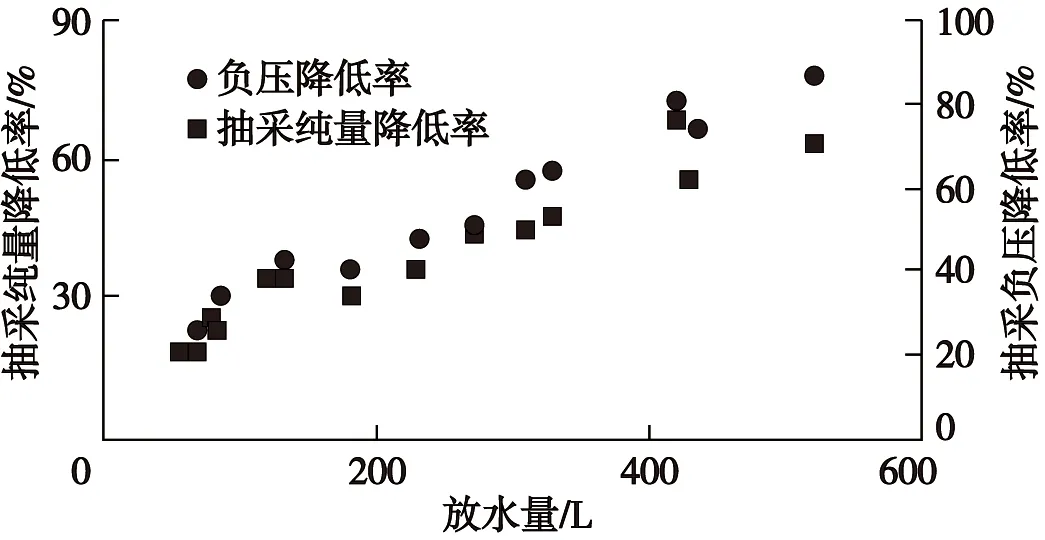

(3)积水引起放水量加剧。下向抽采钻孔孔底积水,导致抽采钻孔抽采纯量和抽采负压均发生不同程度的降低,根据统计分析平庆煤矿117801工作面、117802工作面和117803工作面回风巷下向顺层抽采钻孔的抽采纯量降低率、抽采负压降低率与积水量的关系,可以发现,随着抽采纯量和抽采负压的降低率的增加,当放水量小于100 L时,抽采纯量降低率、抽采负压降低率均小于30%;当放水量大于100 L且小于400 L 时,抽采纯量降低率、抽采负压降低率均小于30%~60%;当放水量大于400 L时,抽采纯量降低率、抽采负压降低率均大于60%(表1,图2)。

表1 积水诊断方法Tab.1 Diagnostic methods of hydroponding

图2 抽采钻孔积水前后抽采参数及放水量对比Fig.2 Comparison of extraction parameters and water discharge before and after drilling water extraction

3 积水诊断方法

根据下向抽采钻孔的条件,综合应用抽采纯量(浓度)、抽采负压、放水量等方法对下向抽采钻孔进行积水判断,并建立积水判断标准,分别为轻微积水、中等积水和严重积水,从而提前预测下向抽采钻孔积水状态,为及时采取有效的排水措施奠定基础。

4 积水量计算方法

(1)积水量计算方法。根据上节的积水诊断方法,判断下向抽采钻孔孔底积水后,根据清水情况,采取不同的措施。当轻微积水时,综合考虑钻孔轨迹偏斜和积水量影响较小,积水量按照100 L计算。当中等积水和严重积水时,根据钻孔直径、钻孔孔长计算计算出钻孔空间体积,采用YHJ-200J矿用本安型激光测距仪测量孔口至积水界面的距离,钻孔积水量按照式(1)计算。

T=π×(L-l)×(d/2)2×ρ

(1)

式中,T为钻孔积水量;L为钻孔总长度;l为钻孔无水段长度;d为钻孔直径;ρ为钻孔积水密度。

(2)使用仪器。①YZC5便携式瓦斯抽放管道综合参数测定仪,主要用来测试下向抽采钻孔积水前后抽采纯量和抽采负压的变化。②YHJ-200J 矿用本安型激光测距仪,主要用来测试钻孔孔口至钻孔积水液面的距离。

5 现场积水量计算

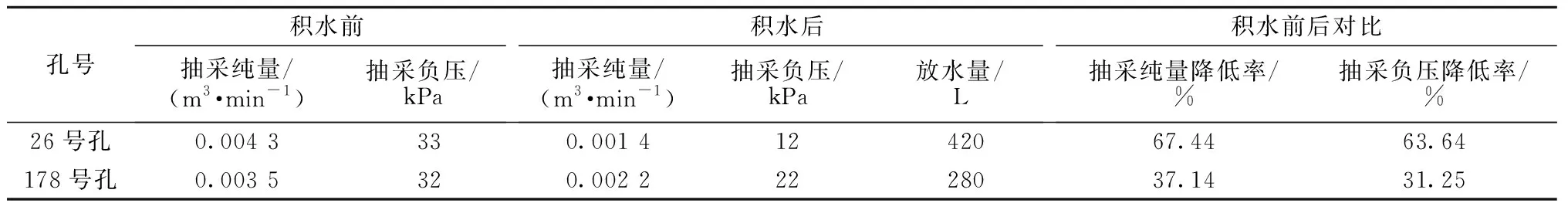

平庆煤矿117804工作面回风巷26号和178号下向顺层预抽钻孔的抽采纯量(浓度)、抽采负压、放水量在积水前后发生了明显的变化。26号钻孔抽采纯量降低67.44%,抽采负压降低63.64%,放水量为410 L,判断为严重积水。178号钻孔抽采纯量降低37.14%,抽采负压降低31.25%,放水量为280 L,判断为中等积水(表2)。

表2 抽采钻孔积水前后对比Tab.2 Comparison of borehole water extraction before and after

在判断117804工作面回风巷26号和178号分别属于严重积水和中等积水后,停止抽采钻孔抽采,采用YHJ-200J矿用本安型激光测距仪测量孔口至积水界面的距离。26号钻孔长110 m,孔径94 mm,无水段长23 m,钻孔积水量为603 454.6 g;178号钻孔长105 m,孔径94 mm,无水段长43 m,钻孔积水量为430 048.1 g。

6 结论

本文分析了下向抽采钻孔积水原因,综合应用抽采纯量(浓度)、抽采负压、放水量等方法对下向抽采钻孔进行积水判断,并建立积水判断标准,分别为轻微积水、中等积水和严重积水,并建立了积水量计算方法。