漏磁检测系统在长输天然气管道缺陷检测中的应用研究

徐冠中,杨 帆

(1.济南市市政工程设计研究院(集团)有限责任公司,山东 济南 250002;2.中国市政工程华北设计研究总院有限公司,天津 300074)

燃气能源在我国整个能源结构体系中占据非常重要的地位,燃气从开发到利用需要由专门的天然气管道进行输送,燃气管道被称为“能源命脉”[1]。由于天然气管道服役环境比较复杂,当使用时间相对较长时特别容易出现安全故障问题,引发不可挽回的天然气安全事故[2]。最常见的缺陷问题包括变形、腐蚀导致厚度变薄等。为了避免上述问题的出现,必须采用先进的技术手段定期对天然气管道进行检测和维护,以确保管道运行服役的可靠性[3]。经过多年发展,人们提出了多种天然气管道缺陷检测方法。其中漏磁检测方法因环境要求低、自动化程度高、检测精度高等优势在工程实践中应用最多[4]。漏磁检测技术已经在很多领域得到成功应用,如压力容器缺陷检测等,取得了显著的效果[5]。本文开发了一种长输天然气管道缺陷漏磁检测系统,可以有效发现管道中存在的缺陷问题,在工程实践中取得了较好的应用效果。

1 漏磁检测系统的整体方案和结构

1.1 漏磁检测基本工作原理

天然气管道主要利用钢铁材料加工制作,此类型材料通常具备高磁导率特征。因此,可以利用一定的手段对天然气管道的待检测部位实施磁化处理,并使之达到磁饱和状态[6]。如果管道内部不存在任何缺陷问题,则形成的磁力线分布将会比较均匀;如果管道中存在缺陷问题,在管道内形成的磁力线分布将会呈现出不均匀性特点,即所谓的漏磁现象[7]。管道存在缺陷时的磁力线分布情况如图1所示。由图1可以看出,由于管道中存在一定的缺陷问题,导致对应部位的磁力线分布出现了一定程度的扭曲,缺陷部位的漏磁现象非常明显。通常情况下,管道中出现的缺陷问题(如深度、范围等)都会对漏磁强度及其范围产生一定的影响,两者之间存在一定的定量关系。利用磁敏传感器可对漏磁信号进行检测,通过对该信号进行深入挖掘分析,可以判断天然气管道缺陷的位置及其缺陷范围。

图1 管道存在缺陷时的磁力线分布情况Fig.1 Distribution of magnetic lines of force when the pipeline has defects

1.2 检测系统方案设计

漏磁检测系统工作过程中,整个结构装置需要基于管道内部介质运动时产生的压力差驱动装置向前移动[8]。系统中的磁化结构对管道局部位置进行磁化处理,确保管道处于磁饱和状态。如果管道存在缺陷问题则会出现漏磁现象,基于磁敏传感器可以对漏磁信号进行检测采集,采集单元获得漏磁信号后,对其进行模数转换并输入到计算机系统中,利用内置软件程序对信号进行识别处理。在系统中利用程序首先对信号进行初步处理,作用是对潜在的干扰数据进行去除;再对有用的数据信息进行深入分析挖掘,并与系统设置的阈值条件进行比较,一旦超过了阈值条件,会向外发出警报并提供漏磁信号波形图。所有的检测信号都会存储到服务器中以便后续查询。天然气管道缺陷漏磁检测系统原理如图2所示。

图2 天然气管道缺陷漏磁检测系统原理Fig.2 Principle of magnetic flux leakage testing system for natural gas pipeline defects

1.3 检测系统的结构设计

结构方面,检测系统整体上由磁化单元、信号采集单元、控制单元和供电单元构成。检测装置的主要结构如图3所示。

图3 检测装置的主要结构示意Fig.3 Main structure diagram of the detection device

其中,磁化单元有管道、永磁体、钢刷和轭铁,作用是在管道内部形成磁饱和状态,对天然气管道进行磁化是利用漏磁检测技术对其缺陷问题进行检测的基础和前提;信号采集单元主要由传感器、采集模块及其他配套结构等部分构成,作用是对存在的漏磁信号进行准确检测获得模拟量信号,并将其转换成为数字量信号后输入到MCU存储器中;控制单元可以对供电电源、装置运行状态、数据采集频率及其后处理等进行控制;供电单元设置在整个结构的尾部,作用是对检测系统的正常运行提供电力能源,系统中使用磷酸锂电池对检测装置的各种机电结构进行供电,电池容量必须能够满足系统对整个天然气管道的检测需要。

2 漏磁检测系统主要结构单元设计

2.1 磁化装置设计

基于上文的原理分析可以看出,对于漏磁检测系统而言,磁化装置是其中非常关键和重要的构成部分,其性能好坏会对检测系统的检测质量产生决定性的影响[9]。磁化装置最主要的作用是对天然气管道进行磁化处理,使之达到磁饱和状态,在结构方面也要考虑到与其他结构装置之间的密切配合。系统中使用的励磁源为钕铁硼永磁体,具体型号为N48,该永磁体具有机械性能好、矫顽力高、磁性强、体积小等优点。N48型永磁体的剩磁感应强度为1.37~1.43 T,矫顽力≥836 kA/m、内禀矫顽力≥875 kA/m,最大磁能积在358~390 kJ/m3。

磁化装置中钢刷和轭铁是比较关键的构成部分,2个结构分别设置在永磁体两侧,均采用工业纯铁加工制作,这样可以实现磁场传递从而形成一个完整封闭的磁回路,具体如图4所示。永磁体、钢刷和轭铁之间分别通过高强胶实现黏结,同时在两侧通过塑胶挡板加螺栓进行加固。这种固定模式既可以确保连接的牢靠性,又能够保证连接的柔韧性,可以抵抗一定的外部冲击,适应复杂工况环境。

图4 磁化装置等效磁路原理Fig.4 Principle of equivalent magnetic circuit of magnetizing device

在设计磁化装置时首要目标是要确保天然气管道能够充分磁化,达到磁饱和状态。只有这样才能够保证天然气管道质量的检测效果。基于磁路计算方法对磁化装置进行设计,磁化装置等效磁路的原理结构如图4所示。图4中,Rp、Rs、Ry分别表示管道、钢刷、轭铁结构的内部磁阻,Rps、Rss、Rsy分别表示管道与钢刷之间的空气磁阻、钢刷与钢刷之间的空气磁阻、钢刷与轭铁之间的空气磁阻,Fp为永磁体提供的磁势,R1—R4分别为对应磁回路的磁通。

根据图4并结合天然气管道实际情况,基于解析方法可以分析得到管道的磁感应饱和强度在1.6 T左右,为了达到上述要求,使用的单个永磁体的体积规格为30 mm×20 mm×15 mm。

2.2 漏磁信号采集单元设计

(1)磁敏传感器选型。磁敏传感器同样是漏磁检测系统中比较关键的构成部分,其检测精度会对检测质量和效率产生重要影响,因而需要选用运行稳定可靠的传感器[10]。目前市场上关于磁敏传感器有很多种类型可供选择,不同类型的传感器有各自的优点和缺点。在综合考虑经济成本、检测效率与质量等方面因素的情况下,选用霍尔元件对漏磁信号进行检测。

系统中选用的霍尔传感器型号为SS495A,规格尺寸为4.0 mm×4.0 mm×2.5 mm。在工业领域有比较多的应用,运行稳定性相对较好,具有寿命长、体积小、检测精度高、线性度好等众多优势,且安装使用非常方便。工作时的电压为4.5 ~10.5 V DC、电流为8.7 mA。线性范围和灵敏度分别为-67~+67 mT和(31.3±1.3) V/T,线性误差为1%,温度误差为±0.06 ℃。霍尔元件漏磁信号检测原理如图5所示。

图5 霍尔元件漏磁信号检测原理Fig.5 Detection principle of magnetic flux leakage signal of Hall element

在霍尔半导体薄片内部会流通电流I,如果在与薄片垂直方向上存在磁场B时,就会在霍尔半导体薄片两侧形成一定的霍尔电势VH。霍尔电势与磁场强度之间的关系可用下式进行描述:

VH=KIBcosα

(1)

式中,K为霍尔传感器的灵敏度和磁场强度;α为霍尔元件表面之间的夹角。

一旦霍尔传感器安装完成以后,磁场强度与元件之间的夹角将会固定不变。通过对霍尔电势进行检测,并根据式(1)可以计算得到漏磁强度大小,并根据漏磁强度判断天然气管道中缺陷问题的状态。

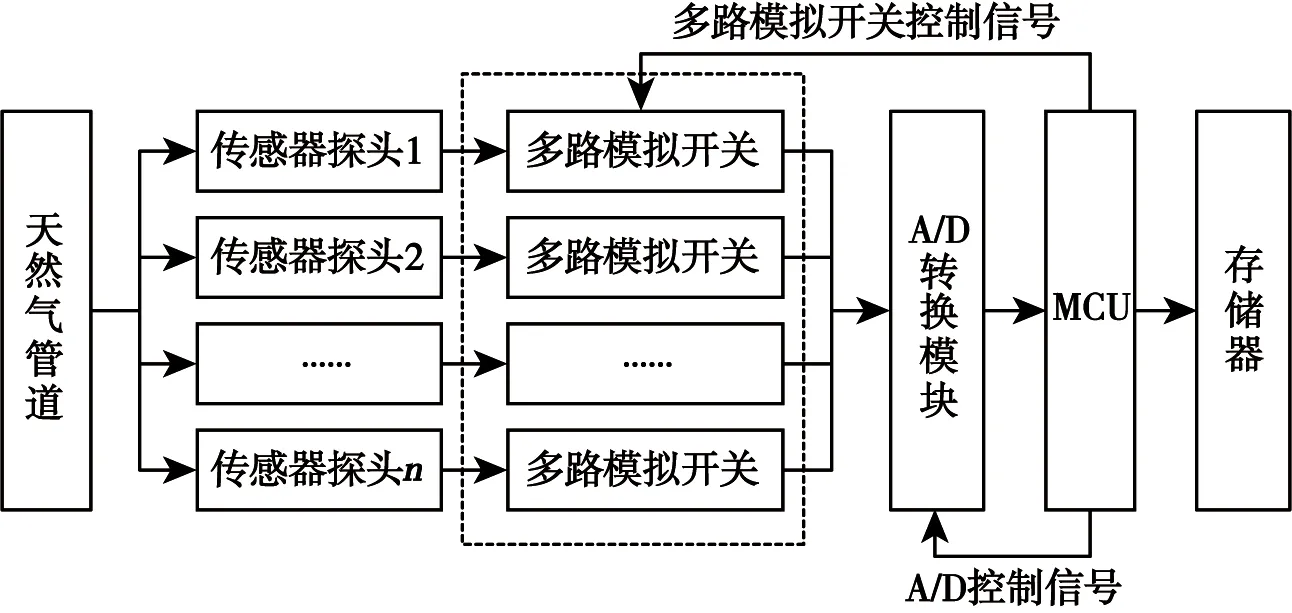

(2)漏磁信号检测电路。漏磁信号采集单元主要电路结构如图6所示。系统最核心的部分为MCU,所有数据信息都会传输到MCU中进行分析和处理,系统中还包括多通道模拟开关、多路传感器探头、A/D转换模块和存储器。系统通电开始工作以后,MCU需要对A/D转换器、存储器、模拟开关等进行检测和初始化设置。确保都可以正常工作后,磁敏传感器探头开始对附近的磁场信号进行检测,MCU下达控制指令对多路模拟开关进行控制,所有模拟开关完成整个周期的循环后,MCU会对A/D转换模块发出控制信号,转换模块可以将传感器检测获得的模拟量信号转换成为数字量信号。最后MCU将相关数字量数据信息存储到存储器中,等待上位机软件的收集。

图6 漏磁信号采集单元主要电路结构Fig.6 Main circuit structure of magnetic flux leakage signal acquisition unit

考虑到信号采集电路实际工作的基本需要,选用的多路模拟开关具体型号为MAX4638EUE,此型号芯片属于COMS型多路模拟开关,可以支持2种形式的电源(双电源±2.5 V和单电源+1.8~+5.0 V)对其进行供电。如果基于+5.0 V单电源对此芯片进行供电,对应的芯片输入电阻大小为3.5 Ω,选通通道的开启时间ton为18 ns、关闭时间toff为7 ns,可以计算得到选通1个通道需要25 ns。A/D转换模块的作用是对采集得到的信息进行转换,以便在上位机对数据信息进行处理,系统中选用的A/D转换模块具体型号为ADS1256,内部有8个通道,属于24位处理器,具有运行速度快、功耗低等优势。ADS1256型转换模块在输出数据信息时的最大输出频率可以达到30 K/s,对数据信息进行转换时的精度非常高,可以达到0.000 01,内部自带有矫正系统以及自矫正系统,可以根据实际情况对转换结果进行矫正,以提升数据信息转换时的精度。A/D转换模块中每个通道都会与多路模拟开关中的1个通道进行匹配。

3 上位机软件系统设计

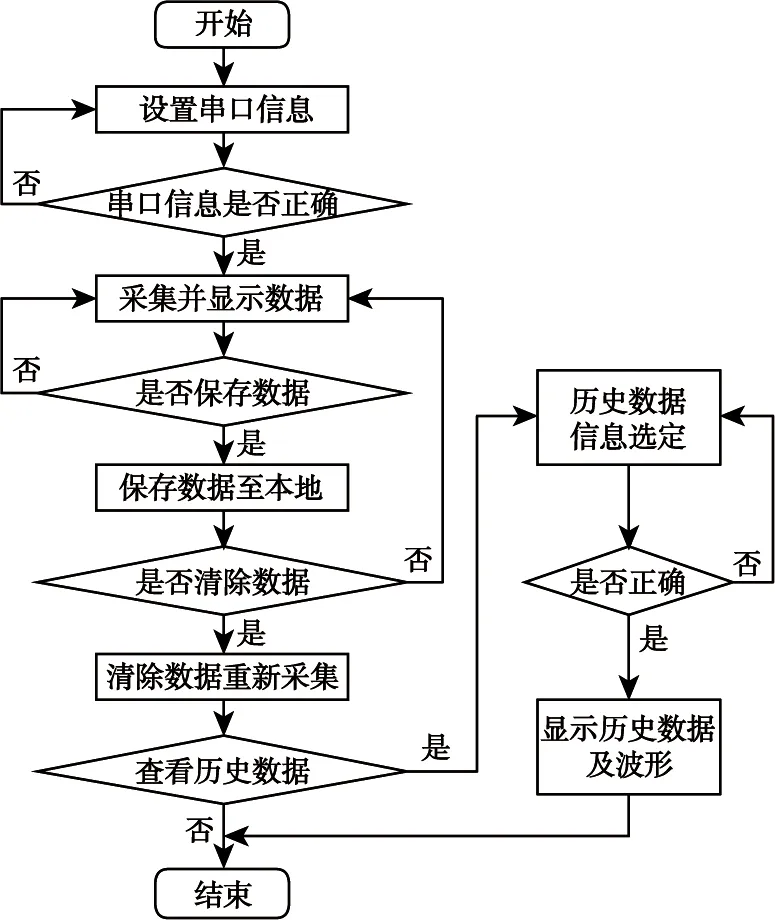

在VS2013软件平台上,利用C#语言对上位机软件进行开发。检测系统包含多方面的功能,主要有串口信息设置、漏磁信号采集及其显示、漏磁信号波形显示、管道缺陷问题报警、漏磁信号数据存储及数据查询等。上位机软件系统主要工作流程如图7所示。由图7可知,系统开始运行后,需要对串口信息进行设置并检查串口信息的准确性,然后开始对漏磁信号数据进行采集并对存在的漏磁信号波形进行显示,分析判断是否对数据进行保存。检测系统工作时,如果发现漏磁信号强度超过了系统设定的阈值条件,说明对应部位可能存在一定的缺陷,系统会立即向外发出警告并记录相关数据信息。检测过程中,操作人员可以根据实际情况随时在软件中暂停系统的采集工作。

图7 上位机软件系统的主要工作流程Fig.7 Main work flow of upper computer software system

4 漏磁检测技术的应用

4.1 工程项目概述

将上文研究的漏磁检测系统应用到某长输天然气管道缺陷检测工程实践中,该天然气管道整个工程长度达到了160.66 km。天然气管道运行过程中内部的压力在6 300 kPa左右,检测期间管道内部的温度为15 ℃左右。检测装置在管道内部的运行速度为2.74 m/s。检测系统的数据采集频率对在一定程度上影响检测结果的精度,确定的数据采样精度为780 s-1。

天然气管道缺陷结果表明,整个天然气管道中共发现的内部缺陷3 341个、外部缺陷1 496个。天然气管道缺陷问题的统计情况如图8所示。由图8可以看出,不管是内部缺陷还是外部缺陷,出现缺陷问题的深度与管道壁厚之间的比值绝大部分都分布在10%~19%,此范围内内部缺陷和外部缺陷的数量分别为3 248个和1 468个。缺陷深度区间在20%~29%和30%~39%所占的比例相对非常小,上述2个区间范围内内部缺陷的数量分别为82个和10个,外部缺陷的数量依次为25个和2个。内部缺陷中只有1处位置的缺陷深度达到了壁厚深度的40%~49%,外部缺陷中有1处位置的缺陷深度达到了壁厚深度的51%左右。工程案例中,当缺陷问题深度超过了管道壁厚的80%时,将其视为异常缺陷,需要对存在的问题进行修复处理。通过上文检测分析结果可知,天然气管道中缺陷问题深度均未超过壁厚的80%,说明天然气管道能够满足工程项目的实际使用需要,可以保障管道运行过程的稳定性和可靠性。

图8 天然气管道缺陷问题的统计情况Fig.8 Statistics of defects in natural gas pipelines

4.2 检测系统的结果验证

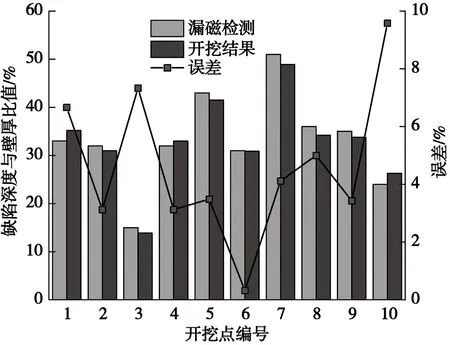

为了对长输天然气管道缺陷检测系统的检测精度进行验证,根据检测结果选择10处存在缺陷问题的管道部位进行开挖验证,对系统的检测结果与实际开挖测量结果进行对比分析。10处开挖点的漏磁检测结果与实际开挖结果之间的对比情况如图9所示,图9中还显示了两者之间的误差,其中1—5属于内部缺陷,6—10属于外部缺陷。由图9可知,不管是内部缺陷还是外部缺陷,漏磁检测系统均具有较高的检测精度,与实际开挖结果之间的误差均控制在了10%以内。实际开挖检测结果对本文设计的漏磁检测系统进行了很好的验证,说明本系统可以应用到工程实践中,其检测精度完全能够满足工程实践的实际需要。

图9 系统检测结果与实际开挖结果对比Fig.9 Comparison between system detection results and actual excavation results

综上分析,设计的基于漏磁检测技术的长输天然气管道缺陷问题检测系统具有较高的检测精度,可以准确可靠地对天然气管道中存在的质量问题进行检测分析,及时发现管道中存在的问题,以便第一时间进行修复,为天然气的稳定可靠运行奠定了坚实的基础。

5 结论

本文主要以长输天然气管道缺陷检测问题为研究对象,结合实际情况基于漏磁检测技术设计了缺陷问题检测系统。

(1)漏磁检测系统主要由磁化单元、信号采集单元、控制单元和供电单元4大部分构成,基于磁化单元对天然气管道进行磁化处理,利用信号采集单元对出现的漏磁信号进行采集。不同单元的分工合作可以对管道中存在的缺陷问题及其缺陷程度进行检测。

(2)系统中使用的永磁体型号N48,使用的单个永磁体体积规格为30 mm×20 mm×15 mm。磁敏传感器选用霍尔传感器为SS495A型,规格尺寸为4 mm×4 mm×2.5 mm。多路模拟开关为MAX4638EUE型,A/D转换模块为ADS1256型。

(3)采用VS2013编程平台,并利用C#语言完成软件开发工作,基于软件程序可以对各种硬件设施进行驱动,实现对应的功能。软件系统内部设置有阈值条件,一旦检测发现超过了阈值条件系统会发出警告。

(4)将设计的漏磁检测系统装置应用到某长输天然气管道缺陷检测工程项目中,有效发现了管道中存在的各种内部和外部缺陷问题。通过对10处缺陷问题部位的开挖验证,发现检测系统获得的检测结果精度较高。