铜/钢角接激光焊工艺和性能研究

任路俊,蒋宏润,李 广,石 玗,许有伟,张 晶,侯旭倩,王 瑞

1.兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,甘肃 兰州 730050

2.柳州柳工液压件有限公司,广西 柳州 545006

3.徐州工程机械集团有限公司,江苏 徐州 221005

0 前言

铜/钢异种材料因其良好的力学性能和优异的工况适应性,广泛应用于电解冶金、电力电子、汽车制造和航空航天等领域[1]。在电解铜工业中,铜/钢复合永久型阴极板的连接工艺和质量直接决定着电解铜的品质和能耗[2]。目前,铜电解精炼工艺有ISA、KIDD和OT三种,三种工艺所用阴极板都采用钢/铜复合后再与钢焊接的结构[3-4]。这种铜/钢复合结构往往存在生产工艺复杂、成本高、结合不紧密和接触电阻大等问题,会导致电能/化学能转化效率低、阴极板使用寿命短[5-6]。基于此背景,研究人员探究了以铜作为导电杆,采用铜/不锈钢直连结构的焊接工艺制造阴极板[7-8]。这种铜/钢直连型永久阴极板生产工艺更简单,电阻率更低,拥有良好的应用前景。

然而,对于铜/钢异种金属焊接接头而言,焊缝区依旧是薄弱区域。在实际生产中,铜/钢直连型永久阴极板要求高的导电性、承载循环剥离铜板的载荷和耐硫酸铜的腐蚀。同时,较高的电流和较大的承载载荷又会加速焊接接头的腐蚀失效[9]。因此,在保证焊接接头力学性能的同时,研究其在服役条件下的耐腐蚀性能也具有重要意义。相关研究表明,激光焊所得铜/钢接头的导电性能以及在酸性条件下的抗腐蚀性能均优于TIG焊[6-8]。因此,本文选用激光不填丝焊接方法,针对不同激光功率和预热后铜/钢角接焊接接头的形貌、显微组织和力学性能进行了研究,同时对不同浸泡时间下接头的耐腐蚀性能进行了对比研究,以期为直连型永久阴极板的加工生产和理论研究提供数据支持。

1 试验设计

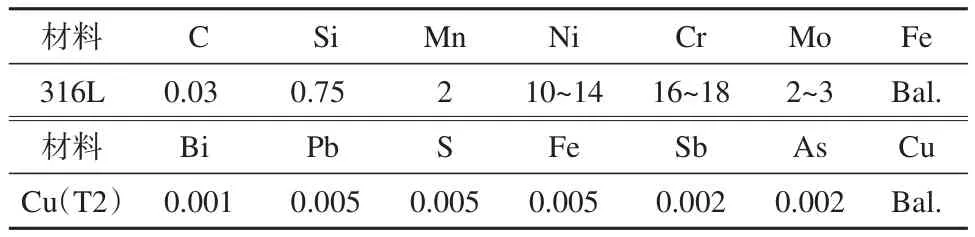

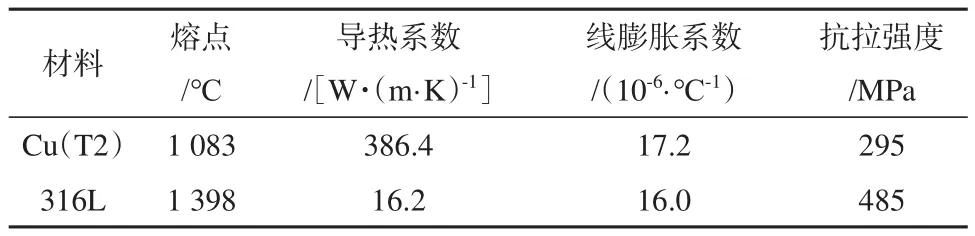

试验材料采用规格为150 mm×50 mm×2 mm的316L不锈钢板材和150 mm×20 mm×15 mm的T2紫铜棒材,二者化学成分和物理性能分别如表1、表2所示。首先对T2铜棒开槽,再将316L不锈钢插入铜槽形成角接结构,进行激光不填丝焊接,如图1所示,焊接参数如表3所示。

表1 母材化学成分(质量分数,%)Table 1 Chemical compositions of 316Land T2 Cu(wt.%)

表2 母材物理性能Table 2 Physical property of 316Land T2 Cu

图1 铜/钢角焊示意Fig.1 Schematic diagram of copper/stainless steel fillet welding

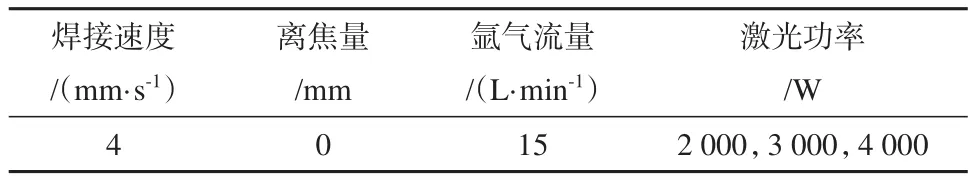

表3 激光焊接参数Table 3 Laser welding parameters

焊前使用钢刷、砂纸对材料进行打磨,以去除氧化膜,并用酒精清洗去除表面油污。使用记号笔将角焊处铜侧部位涂黑,以降低激光的反射。采用连续焊接的方式预热(优化)直连型永久阴极板焊接工艺,即在第一道焊缝完成时焊件尚处于预热状态,随即对焊件另一侧进行角焊,以减少焊接内应力,降低接头开裂风险。焊接后,沿焊接方向截取宽10 mm的试样(见图1),采用11XD-PC光学显微镜和自带能谱的Quanta FEG 450场发射电子显微镜(FESEM)对角焊接头的微观组织和元素组成进行分析。采用TX-300A智能金属电导率仪测量接头的电导率。根据GB/T 228.1—2021《金属材料拉伸试验第1部分:室温试验方法》,采用WDW-300J型电子拉伸试验机进行拉伸性能测试,应变率为2×10-4/s,并用名义抗拉强度进行计算。模拟实际工作环境,根据ASTM G1—03(2017)标准进行浸没腐蚀试验设计,采用CHI604C型三电极电化学工作站测试铜/钢接头的电化学性能。工作电极为铜/不锈钢接头,裸露面积为60 mm2,辅助电极为铂电极,参比电极为饱和甘汞电极,溶液为0.1 mol/LH2SO4溶液。

2 试验结果与分析

2.1 角接焊接接头特征

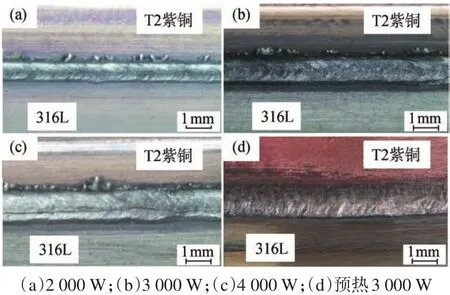

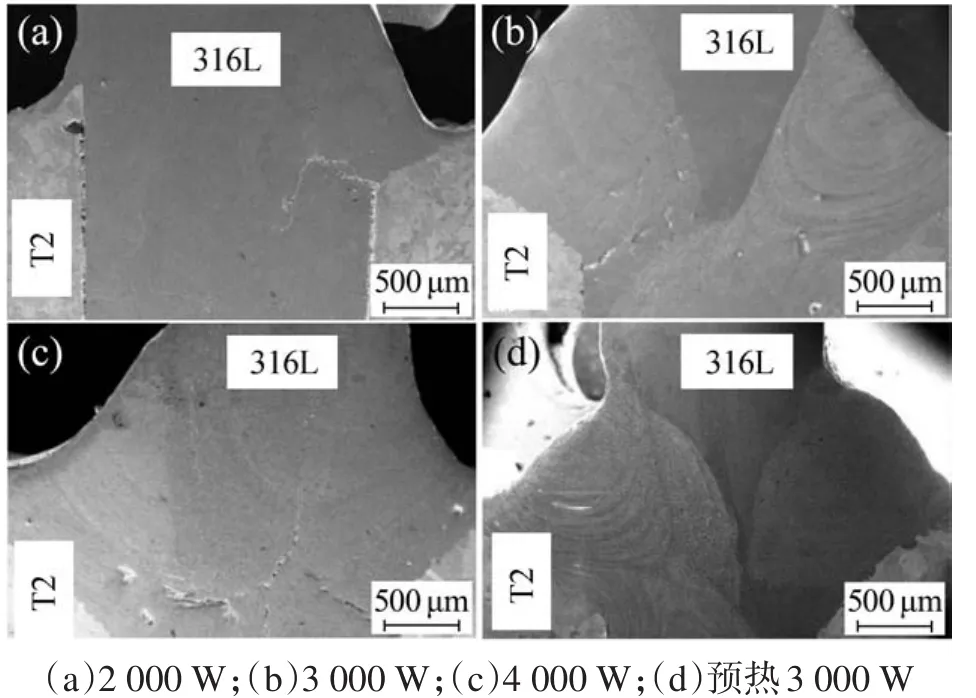

不同激光功率下的铜/钢角接焊接接头宏观形貌和横截面SEM形貌分别见图2、图3。在2 000 W激光功率下,焊缝表面成形较好,宽度较窄,接头左侧铜/钢熔合区小,右侧出现焊接裂纹(见图2a、图3a)。激光功率提高至3 000 W时,焊缝宽度增加,熔深增大,表面出现黑色焊道痕迹,铜/钢和熔合区有明显的分界线,焊接裂纹尺寸和数量下降(见图2b、图3b)。当激光功率为4 000 W时,焊缝宽度进一步增加,沿焊接方向出现贯穿性裂纹,黑色焊道明显(见图2c),铜/钢及熔合区分界线不明显,焊接裂纹深度和长度增加。这是因为在低激光功率下焊接时,铜/钢母材熔化量较小,形成的熔合区域较小,又因为Cu(T2)的导热系数远大于316L,靠近铜侧区域优先快速降温冷却,使得接头钢侧区域残余应力集中,形成大尺寸的焊接裂纹;在3 000 W激光功率下,焊接热输入增大,铜/钢母材的熔合更加充分,焊缝组织内热应力较小,焊缝成形良好;激光功率提高至4 000 W时,焊缝处热输入过大,热应力累积严重,凝固时热应力未能及时释放,最终导致焊接裂纹的产生。

为避免产生焊接裂纹,在第一道焊缝完成时,随即对焊件另一侧进行角焊,此时焊件处于预热状态,起到了优化的作用。基于上述结果,在3 000 W激光功率预热状态下进行铜/钢角接焊接,焊缝形貌和横截面分别如图2d、图3d所示。可以看出,预热后的接头焊缝宽度更宽,表面无裂纹、焊瘤等焊接缺陷,熔合区呈现出均匀的Fe-Cu互溶波纹,熔深进一步增大。

图2 铜/钢接头焊缝形貌Fig.2 Appearance of weld of copper/stainless steel joint

图3 铜/钢接头横截面形貌Fig.3 Cross section of copper/stainless steel joint

图4为在3 000 W激光功率预热状态下铜/钢接头钢侧与熔合区金相组织及其放大图,可以看出铜/钢接头成形良好,无焊接裂纹,钢侧、熔合区分界线明显,熔合区内大量球状和枝晶状ε-Cu颗粒相均匀分布在γ相为主的(γ+ε)双相固溶体组织中[9]。研究表明铁与铜在液态时无限互溶,固态时有限互溶[6,10-11]。在激光焊接时,由于激光密度高,热量集中,铜钢母材熔化量得到了有效控制,铜钢在液态下均匀互溶。熔池冷却过程中,两种金属导热系数差异较大,在温度梯度和表面张力作用下发生偏析,形成波纹状熔合区。

图4 预热后铜/钢接头横截面组织Fig.4 Cross-sectional organization of copper/stainless steel joint after preheating

2.2 拉伸力学性能分析

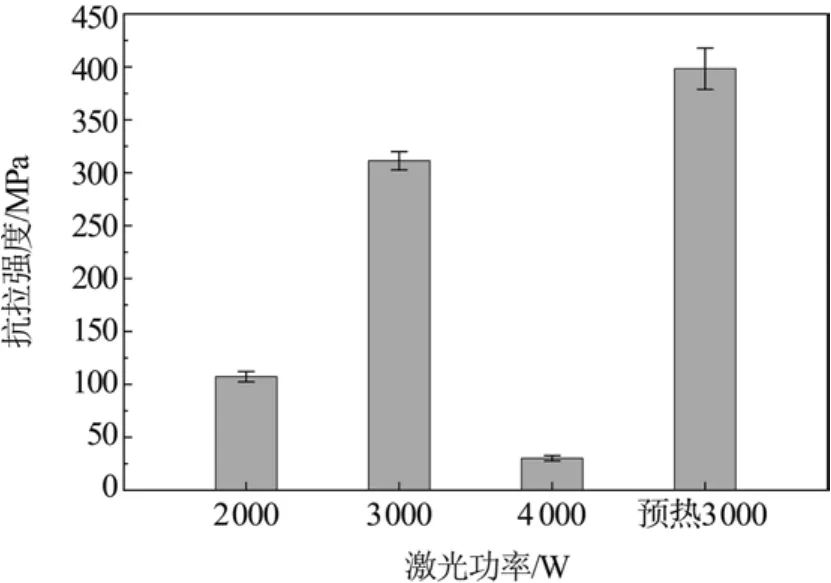

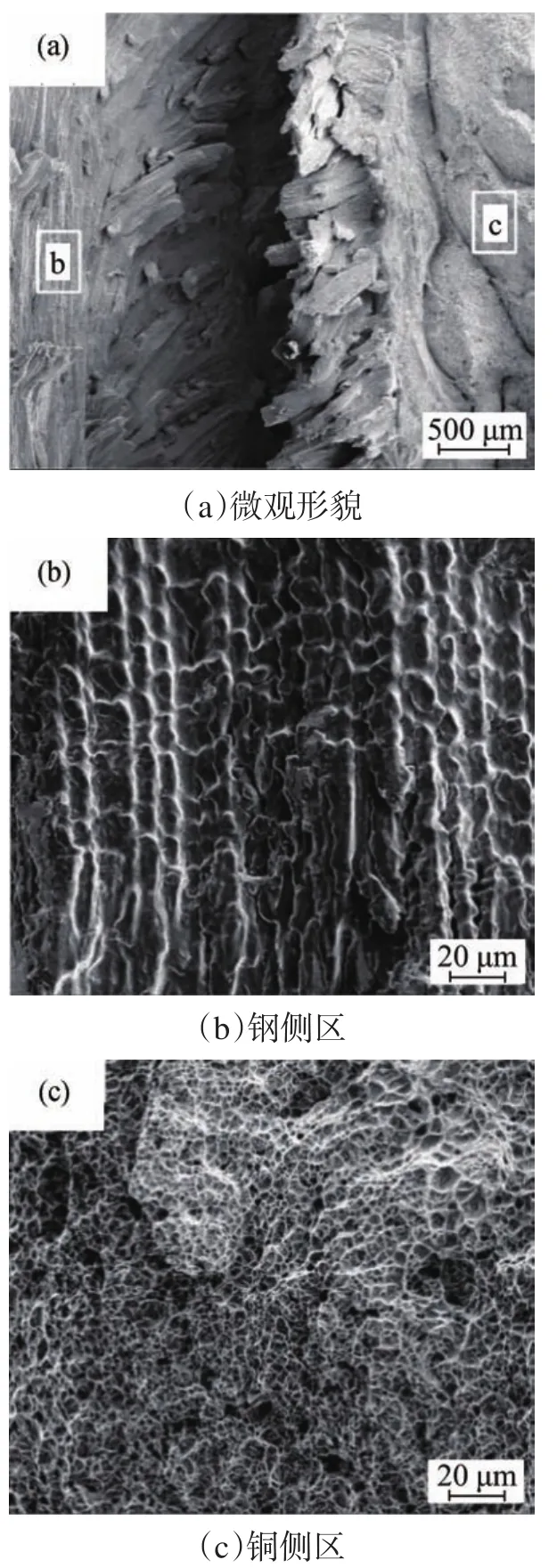

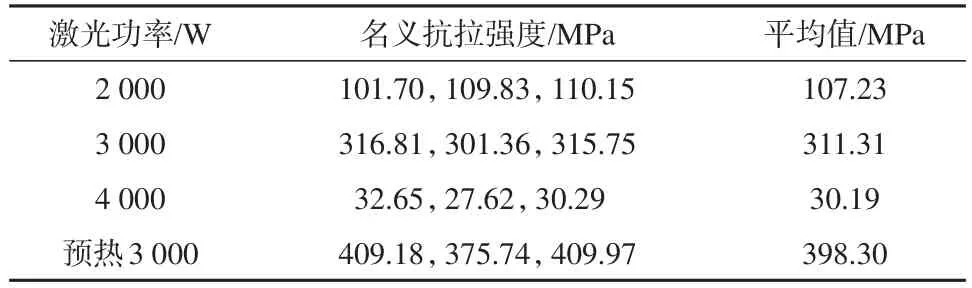

表4、图5为接头拉伸试验结果。预热3 000 W和3 000 W接头平均名义抗拉强度均高于300 MPa,2 000 W接头名义抗拉强度较低,为107.23 MPa,4 000 W接头名义抗拉强度最小,仅为30.19 MPa。图6为预热3 000 W接头试样拉伸断口形貌,断口粗糙,呈贯穿裂纹,其中断口b处为钢侧形貌,呈现为长条状解理(见图6b),c处为铜侧形貌,由细小韧窝组成(见图6c)。分析认为,试样在焊缝熔合区发生开裂的原因与铜、钢导热系数差距较大引起的焊接缺陷有关。对比接头拉伸试验结果,预热后3 000 W焊接接头名义抗拉强度较高,力学性能良好,基本满足电解铜不锈钢阴极板工件的正常使用要求。

图5 铜/钢角焊接头名义抗拉强度Fig.5 Nominal tensile strength of copper/stainless steel fillet welded joints

图6 预热3 000 W接头断口形貌Fig.6 Fracture of copper/stainless steel fillet welded joint in 3 000 W after preheating

表4 铜/钢角焊接头名义抗拉强度Table 4 Nominal tensile strength of copper/stainless steel fillet welded joints

2.3 导电性能分析

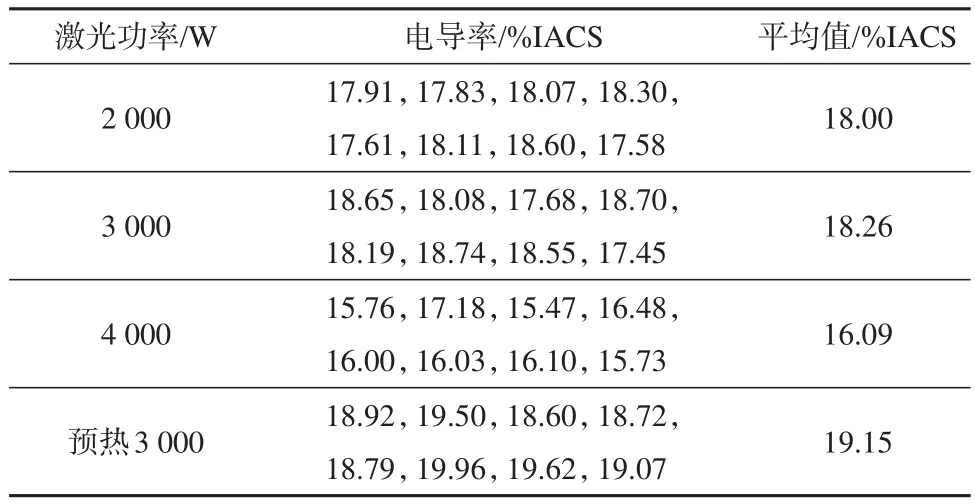

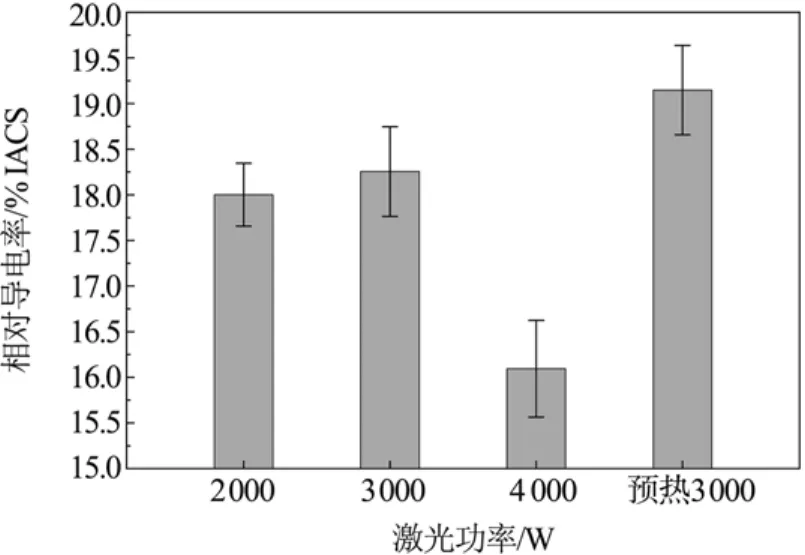

对铜/钢角焊焊接接头导电性能进行测试,结果如表5、图7所示,接头相对电导率由大到小分别是:预热3 000 W>3 000 W>2 000 W>4 000 W。这是因为焊接裂纹的存在和异种金属固溶体的形成共同影响了焊接接头的导电效率[12-14]。从形貌上看,预热3 000 W、3 000 W和2 000 W接头试样内部裂纹较少,电导率较高,导电性能良好。4 000 W下接头内出现明显的贯穿裂纹,使得焊缝部分区域接触面积骤减,接触电阻升高,电导率下降。焊缝组织中的裂纹对铜/钢接头导电性能影响较大,因此在铜/钢焊接过程中应避免焊接裂纹的出现。

表5 铜/钢角焊接头的导电性Table 5 Conductivity of copper/stainless steel fillet welded joints

图7 铜/钢角焊接头的导电性Fig.7 Conductivity of copper/stainless steel fillet welded joints

2.4 腐蚀性能分析

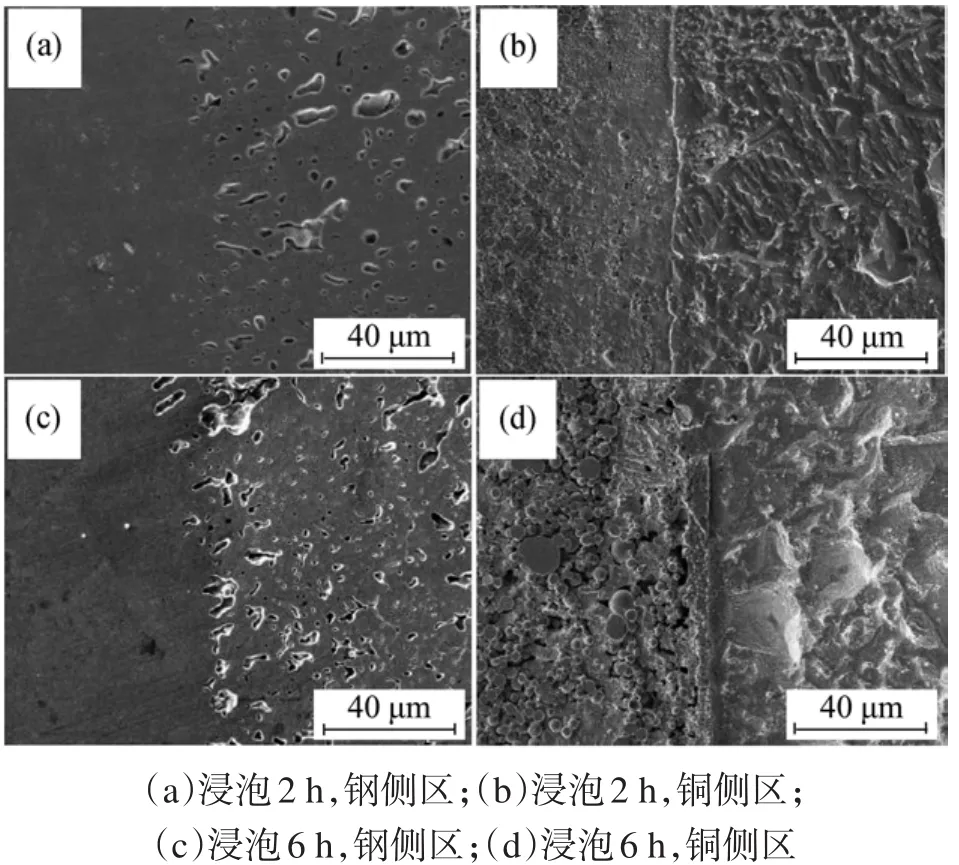

铜/钢焊接接头在电解铜溶液中浸泡2 h和6 h后表面腐蚀形貌如图8所示。在不同浸泡时间下,接头不同区域腐蚀程度不同。浸泡6 h后,接头腐蚀更为严重,钢侧富铁区条状腐蚀坑数量增加,ε-Cu相发生腐蚀溶解,如图8c所示,铜侧区出现球状枝晶,ε-Cu相腐蚀溶解严重,如图8d所示。

图8 铜/钢接头腐蚀形貌Fig.8 Corrosion profile of copper/stainless steel joint

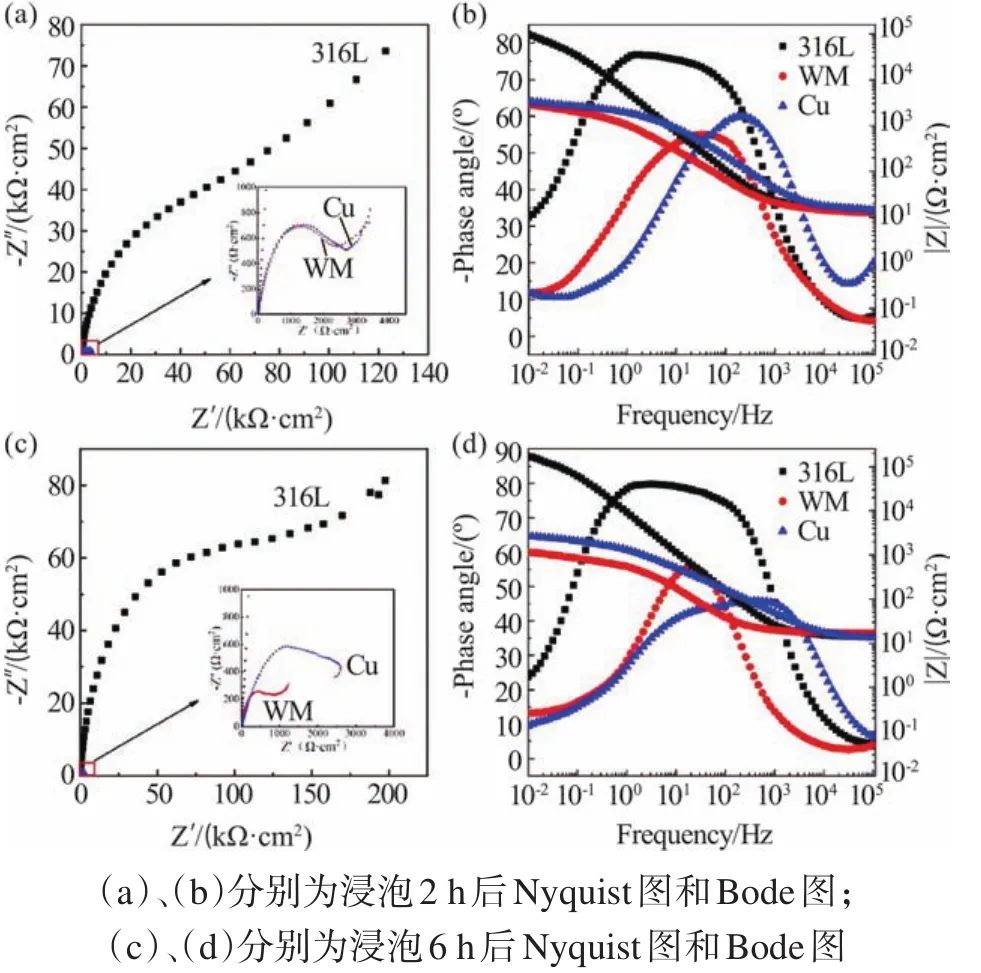

铜/钢焊接接头在电解铜溶液中浸泡2 h和6 h后的EIS曲线如图9所示。图9a、9c和图9b、9d分别为接头不同区域的Nyquist图和Bode图。可以看出,钢侧在电解铜溶液中浸泡2 h和6 h后的阻抗弧基本一致,相位角均大于80°,这意味着不锈钢侧的钝化倾向较高。随浸泡时间的增加,铜侧阻抗弧在低频区出现了收缩的电感特性,接头熔合区的阻抗弧半径减小,电荷转移电阻减小。这与铜/钢接头处的电偶腐蚀效应有关,相比于铜侧和熔合区,钢侧的耐腐蚀性能更好,在腐蚀电偶中充当阴极,因此接头中的Cu易于发生电荷转移形成亚稳态的Cu+,进一步氧化为Cu2+,透过腐蚀膜向溶液中扩散溶解,引起铜侧的严重腐蚀[15-16]。因此可以认为,在腐蚀介质中,接头铜侧区域更容易腐蚀失效,降低接头寿命,限制了铜/钢直连型永久阴极板的应用。

图9 铜/钢接头腐蚀EIS曲线Fig.9 EIS curves of copper/stainless steel joints

3 结论

(1)采用不同激光功率对铜/钢角接结构进行焊接,得到的焊缝成形质量表现为:预热3 000 W>3 000 W>2 000 W>4 000 W。激光功率3 000 W预热状态下的接头焊缝宽度较宽,内部焊接裂纹少,预热的接头成形良好,无焊接裂纹,钢侧和熔合区分界明显,熔合区内大量球状和枝晶状ε-Cu颗粒相均匀分布在γ相为主的(γ+ε)双相固溶体组织中。

(2)铜/钢角接接头电导率、名义抗拉强度随激光功率的增大先增加后减小,预热接头的电导率和名义抗拉强度均高于未预热,其平均电导率为19.15%IACS,平均名义抗拉强度达到398.3 MPa,能够满足阴极板工况要求。

(3)铜/钢角接接头处存在腐蚀微电偶,焊缝富铁区为阴极,富铜区为阳极,在电偶腐蚀作用下ε-Cu相优先腐蚀溶解,导致γ相脱落,形成大量腐蚀坑;随浸泡时间的延长,接头腐蚀程度加剧,不利于阴极板在重腐蚀环境下的应用。