同心打设钢套管高压液化土体管桩拔除技术

万治安 上海隧道工程有限公司

王剑锋 上海公路桥梁(集团)有限公司

梅君 上海隧道工程有限公司

甄亮 张涛 上海公路桥梁(集团)有限公司

蒋礼兵 镇江市给排水管理处

1.工程概况

沿金山湖CSO溢流污染综合治理大口径顶管工程(一标段)位于金山湖畔,管道口径DN4000,壁厚320 mm,采用钢筋混凝土顶管施工,全长6434m,管道最大埋深30m。起点位于金山湖与运粮河交汇河口处Y-1江南泵站节点竖井,终点为Y-8末端排放井节点,先后经过8座节点竖井,全程采用水下曲线顶管施工方式。本工程Y3-Y2顶管轴线遭遇金山壹号轮船酒店栈桥桩基(如图1所示),为确保顶进安全,减少对地面构筑物影响,建议对顶管轴线两边5m范围内所遇到的地下桩基进行拔除。经现场放样与金山湖桩基单位桩基施工点对照,有22根桩位于顶管管线位置,此外有17根桩位于顶管轴线1.5米影响范围内,桩基为PHC-800-AB,长度为24m。因此需对栈桥进行拔桩改造,以满足顶管施工要求。

图1 顶管与栈桥桩基相对位置图

本工程顶管轴线上有一景观便桥,其基础预应力管桩位于顶管轴线上,为确保顶管施工的顺利进行,需采用拔除预应力管桩的方式。鉴于对工程总体进度的综合把控,管桩拔出施工需在3个月内完成,时间紧、任务重,但采用传统的人工挖除暴露桩基拔桩的方法效率过低,无法满足工期要求,因而需对管桩拔除工艺进行改进。

2.方案比选与优化

目前针对预应力管桩拔桩的工艺主要有全套管钻机拔桩[1-4]、冲水拔桩法[5-6]、振动拔桩[7-8]等。由于施工空间受限等问题,全套管钻机拔桩不适用于本工程,结合全套管钻机拔桩和冲水拔桩法的施工特点,针对本工程拔桩施工的具体实际,提出了喷气松土后拔桩和液化土体后拔桩两种方案。

(1)方案一:喷气松土后拔桩。采用喷气松动土体的方式拔桩,即采用高压喷气装置松动桩基与土体的连接,而后拔出桩基的方式。该方案通过在需要拔除桩基的的周围安装与空压机相连接的钢罩,钢罩内部安装有喷气孔,桩基拔除的过程中,空压机通过喷气孔喷射高压气体,对桩基周围的土体进行扰动和切削,以降低桩基与土体之间摩擦,减小桩基拔出的阻力,便于桩基顺利拔除。该方案施工过程中,需要特别注意空压机提供的气压与拔桩速度存在一定的依赖关系,若拔出桩基的速度过快,则易于在土体中产生负压而使得喷气孔阻塞;如果桩基拔出的速度过慢,则土体固结将产生附加的摩阻力使得拔管变得困难,影响施工效率。针对不同的土层条件,桩基拔出的速度与喷气孔气压间存在相对较优的对应关系,如表1所示,拔桩所需气压随淤泥、黏土、粉土、沙土逐渐增加;土质相同情况下,拔桩速度随气压的增加而增快。

表1 不同土层条件下桩基拔除速度与气压的对应关系表

本方案有如下特点:

①压缩空气有效削弱桩基与土层连接性,便于拔桩。

②本工程多为淤泥,且在水域,压缩空气松土罩装置在水域不易实施,且易造成堵管。

③松土罩在淤泥工况下拔桩速度不好控制,拔桩过快易导致喷气孔阻塞,而拔桩过慢则将因土体固结产生附加摩阻力阻碍桩基拔除。

(2)方案二:液化土体后拔桩。将桩基周围土体液化成泥浆,再将泥浆吸出暴露出桩身而后进行拔桩。本方案先打设与钢管同心设置的Ф800钢套管,结合高压水流和空气幕使土体产生动力液化,再采用吊车将桩体拔除,管内进行黏土、淤泥等填充处理,最后通过200吨履带吊悬挂DZ135震动锤拔除钢套管。为防止周围土体沉降及位移,桩基拔除时不能集中拔除,必须间隔拔除,并在每根桩拔除后将桩孔回填密实,随后在每个桩孔内进行压密注浆,等浆液的强度满足要求以后,进行相邻的桩基拔除施工,待所有桩基拔除完毕以后。通过压密注浆进行土体加固。确保顶管施工及地上构筑物的安全。

本方案中,钢护筒有效隔离待拔除管桩与其他桩,避免拔桩过程中对其他管桩及周围土体扰动过大;采用高压水和空气幕破坏土体时需严格控制水枪和气管插入深度,插入深度小于钢管插入深度2米以上,以确保管内底部土塞效应,土塞效应能够防止液体向钢护筒下部渗漏,导致液体倒灌入护筒内影响压缩空气喷入。

表3 回填料28d无侧限强度检查表

结合现场工程实际,本工程采用液化土体后拔桩的施工工艺。

3.施工技术

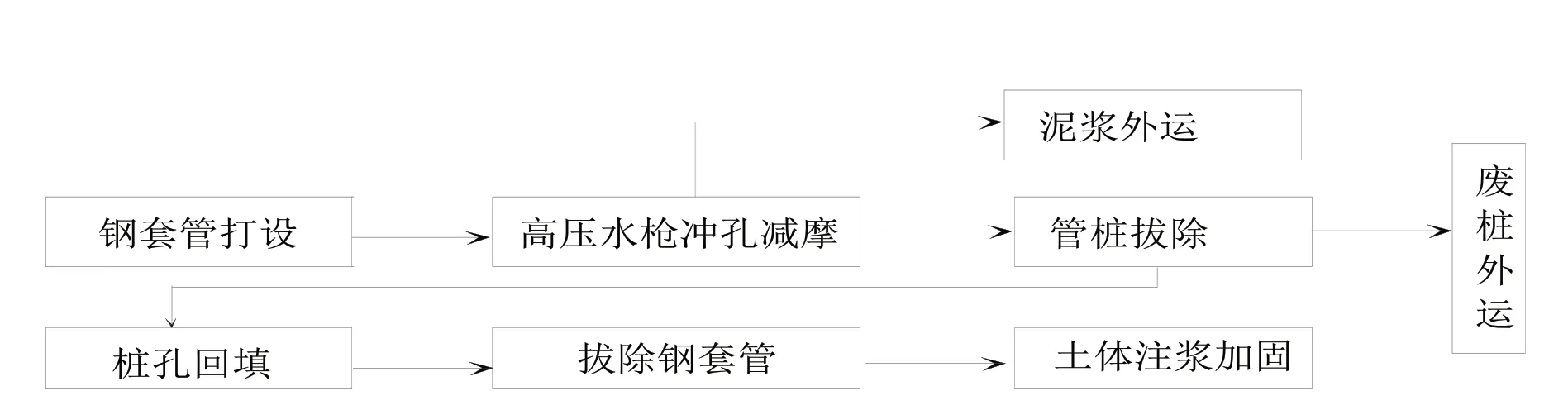

本技术的施工工艺如图2所示。

图2 本技术施工流程图

(1)钢套管打设。钢套管采用现场一次性焊接成型的内径Φ800、壁厚16mm、长度14m(可加长)的钢管,施工过程中采用200吨履带吊车悬挂DZ135震动锤整体打入土体中。为确保现场制作精度,需采用专用夹具以保证焊缝焊接牢固,同时,钢套管的底端部采用型钢或者钢板加劲补强,以避免钢套管打设过程中因遇硬物而产生的损伤。钢套管与管桩进行同心打设,其垂直度需严格进行控制,若产生倾斜等垂直偏差,需将钢套管拔除并进行重新打设。

钢套管上预设置有高压管,通过喷射高压水流和高压气流形成高压水幕和高压空气幕,对钢套管内原有桩基周边土体进行扰动和切削,破坏土体结构,使得土体发生震动液化,待桩周土体液化形成泥浆后抽出。基于该施工工序,可有效破坏钢套管内的土体,便于钢套管顺利打设,同时,高压空气和高压水流所形成的土体动力液化,有效降低了钢套管与其周围土体间的摩阻力,起到减摩作用,避免因过大的摩阻力引起钢套管难以打设的难题。同时采用10m3空压机和钢套管内预先留置的高压气管不断向套管内冲压缩空气,使其形成空气幕,将钢套管内的土体产生充分的动力液化作用,便于后续拔桩,动力液化后的土体泥浆通过泥浆泵进行抽出,基于泥浆管路输送到泥浆箱中,待进行初步沉淀后及时运出施工场地。

高压水和高压气的冲孔底标高应达到原桩桩底标高,桩周围的土体液化后,用200吨履带吊将原桩吊出放至地面。然后用超长车运出场外。施工现场随机观测6根桩所需要套筒打设速度与拔桩速度绘制如表2所示,套筒打设和拔桩平均速度分别为5.5m/h和2.28m/s。

表2 预埋式高压水管及气管液化法实施检查表

(2)桩孔填充。钢套管及管桩拔除以后,原桩孔位处必须进行回填,以避免因地层损失造成的桩周土体沉降及周边既有建筑物或管线等的变形和位移。桩孔回填前,需将钢套管内的泥浆和水吸出至减摩标高,并采用预拌商品黏土球和低标号水泥进行桩孔回填,以确保充填材料的强度达到0.5MPa~0.8MPa。

桩孔回填过程中,通过振动锤动力冲击作用,促使孔内填充物进行动力振动密实,振动过程中持续向钢套管内注入填充材料,依次重复该过程,直到钢套管完全填满位置。通过计算钢套管的容积及灌入钢套管内填充材料的质量初步估算出填充材料的密实度。之后,边振动边将钢套管慢慢拔出,为确保施工质量,拔管速度应低于5cm/min,待钢套管拔出50cm后,再向下插入钢套管50cm,连续重复两次后再向上拔起50cm。重复以上程序直至将钢套管全部拔起,以确保充填材料密实度。

通过对施工时制备的回填料标准试块,在实验室测试其28天无侧限强度,其平均值为0.63MPa,满足回填要求。

4.结语

本文基于依托工程,优化并形成了同心打设钢套管高压液化土体管桩拔除技术,可满足各种条件下预应力管桩的拔除施工,在提高工效、保证施工质量的同时降低安全风险,预埋式高压水管及气管液化法解决了钢套筒与土体摩擦阻力过大导致钢套筒打设困难的问题,钻机破碎法解决了打设到一定深度遇到障碍物而导致钢套管打设不下的问题。采用本技术拔桩,钢护筒打设平均时间在4小时,较以往平均打设时间6小时提高了33.3%;桩基拔除施工时间平均在1.4天左右,较以往平均拔除时间3天提高了50%;桩孔回填强度平均值在0.63MPa左右,符合“填充材料28天无侧限强度达到0.5~0.8MPa”的标准,合格率达到100%,取得了良好的经济和社会效益,可为同类工程项目建设提供指导和借鉴意义。