上软下硬地层条件下土压平衡盾构小半径曲线始发控制技术研究

郑心 南京市轨道交通建设工程质量安全监督站

1 前言

盾构法作为城市地铁区间隧道施工工法之一,具有机械化程度高、施工速度快、对周边环境影响小、施工安全性高等众多优点。随着城市轨道交通建设速度的增加,在城市中新建隧道面临的地质条件和周边环境越来越复杂,为避免直接下穿建构筑物,盾构在小半径曲线上始发的情况越来越多。本文依托南京地铁5号线三山街站—朝天宫站区间工程,通过始发条件设置、掘进参数控制、地面沉降监测结果评价,形成南京地区上软下硬地层小半径曲线始发经验,为后期工程施工提供参考

2 工程概况

南京地铁5号线三山街站至朝天宫站区间,盾构从朝天宫站小里程端始发,然后沿莫愁路~升州路掘进,直至三山街站大里程端接收。盾构区间右线设计起终点里程:ZDK24+987.821m~ZDK26+422.574m,盾构区间长度1434.753m,区间埋深16m~32m。区间右线最大纵坡27.905‰,最小纵坡4‰,平面曲率半径最小350m,平面曲率半径最大1500m。区间左线盾构始发段45.327m,位于R=3000m的竖曲线、R=370m的圆曲线上,坡度渐变至-27.174‰。区间隧道左、右线采用2台奥村复合土压平衡盾构机,开挖直径为6490mm。隧道管片采用通用环加转弯环管片,管片设计强度C50,外径6200mm,内径5500mm,环宽为1.2m,转弯环楔形量为37.2mm。始发段地层,隧顶为淤泥质粉质黏土;隧中为粉质黏土,强风化泥岩、粉砂质泥岩,中风化泥岩、泥质粉砂岩;隧底为中风化泥岩、泥质粉砂岩。

3 始发重难点及预控措施

3.1 上软下硬地层始发

盾构始发段地质情况主要为上软下硬,上部为粉质黏土、下部为强风化泥岩,同时,始发即为下坡,盾构机可能有上仰趋势。在穿越上软下硬地层时,由于位于切口下半部分的土层较硬,切口下半部分阻力较大,上部土层较软,切口上半部分阻力较小,盾构难以提高坡度,隧道轴线控制难度较大。

预控措施:①合理利用超挖刀和盾构铰接功能以达到纠偏效果;控制好掘进速度,以保证刀盘充分切削前方硬土;②防止上部软弱土体塌方,比较上部区域土压的变化,判断盾构上部是否有超挖现象;③使用泡沫剂,对土体进行改良,减小地下水的渗透、流动,保持上部土体的稳定。

3.2 圆曲线小半径始发

三朝区间左线,始发段位于R=370m的圆曲线上。始发段负环拼装及加固区内,盾构机姿态难以调整,掘进过程中易出现盾构机姿态超限的问题,对隧道轴线控制、盾构纠偏及超挖引起的地表差异沉降要求高,主要涉及三方面:曲线段施工涉及软弱土层,盾构纠偏产生的土层扰动及超挖将加剧地表沉降;曲线段施工控制不当将带来管片碎裂、渗水及轴线偏差的风险;曲线段施工控制造成盾尾间隙不均匀,盾构机尾部易发生椭圆变形,从而导致盾尾出现渗漏安全事故。

预控措施:①精确控制盾尾间隙。精确控制盾尾间隙以便于管片拼装,也便于盾构进行纠偏,同时能减少管片因盾尾间隙不足产生的碎裂及渗水问题。盾构推进时,油缸行程至一半,测量一次盾尾间隙,根据数据结合姿态及线型,调整各分区油缸推力,保证间隙均匀;推进完毕,再次测量盾尾间隙和超前量,根据数据分析确定拼装点位。②精确控制盾构纠偏量。盾构在曲线段推进时,实际上是处于曲线的外切线上,由于盾构曲线推进时环环都处于纠偏状态,因此必须做到勤测勤纠。③加密测量盾构姿态。在曲线段推进时,应增加隧道测量的频率。每班次推进完毕,及时对管片进行复测,将复测成果与盾构机掘进期间的姿态控制值进行对比,指导盾构机的推进和纠偏,及时调整推进参数。

3.3 竖曲线始发

三山街站至朝天宫站区间,始发掘进45m,竖向坡度即渐变至-27.905%。端头加固长度9m,此区域内盾构机调整姿态较困难,极易出现竖向线型超限的问题。

预控措施:①结合隧道轴线,模拟每环管片拼装后的线型,按照既定45m内实现设计纵向坡度的目标,对管片进行逐环分解计算,确定始发基座竖向位置按照-10‰的坡度进行安装,反力架上部较下部前倾10cm,确保盾构机在45m范围内,坡度渐变至-27.73‰;②结合平面圆曲线控制目标,确定始发架平面位置,沿掘进方向往设计轴线左侧偏移

20mm。

4 初始姿态拟定

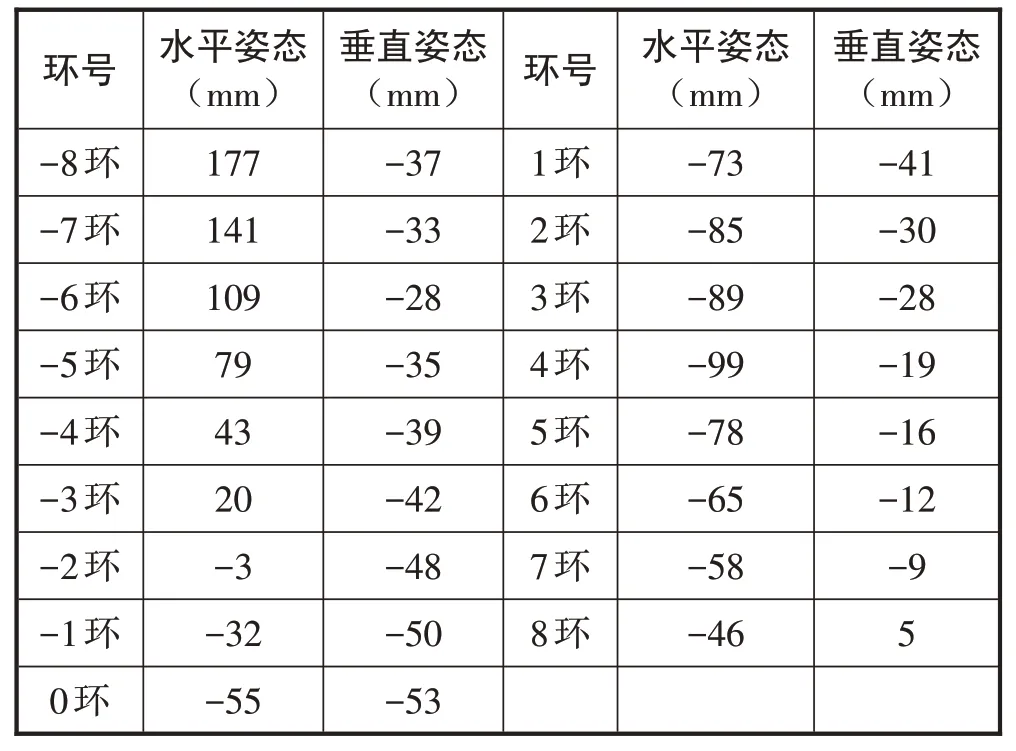

根据上节重难点分析结论,采用人工计算和软件运用相结合的方式,确定的始发架和反力架安装姿态,在预定的-8环至+8环内,模拟出盾构机在每一环掘进时应达到的姿态变化情况,如表1所示。

表1 管片姿态模拟计划表

5 盾构掘进控制参数

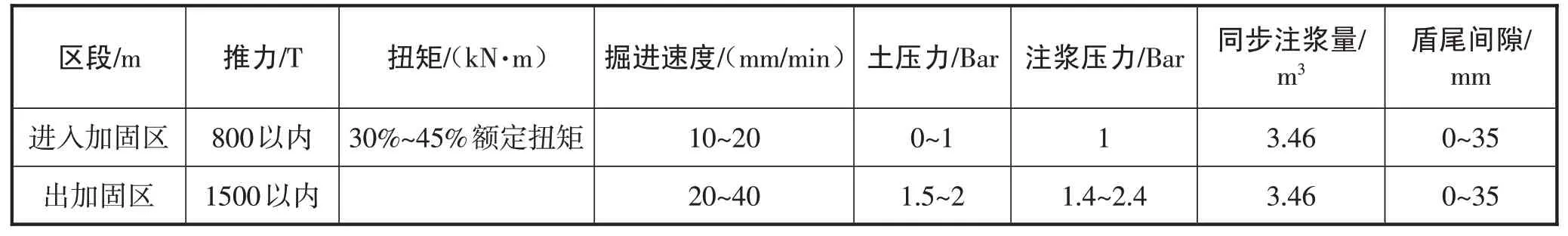

(1)推进指标设置。始发参数根据地勘报告提供的相关数据进行理论计算,结合相邻盾构区间始发施工经验,相关参数汇总如表2所示。

表2 始发阶段掘进参数参考值

(2)始发基座布置。始发基座安装精度控制在±20mm,始发基座按照-10‰的坡度进行安装,反力架上部较下部前倾10cm,可确保盾构机在45m范围内,坡度渐变至-27.73‰;始发架平面位置,沿掘进方向往设计轴线左侧偏移20mm,可确保盾构机出加固区后,水平姿态不会超限。

(3)洞门帘布板安装。为保证盾构机与洞门间建筑空隙密封,在始发过程中不造成水土及同步注浆流失,须在洞门口安装始发止水装置。始发装置包括帘布橡胶板、扇形圆环板、连接螺栓、螺母和垫圈。

(4)渣土改良。土体改良系统(加泥、加膨润土、加泡沫系统),刀盘和土仓壁上设计土体改良孔,刀盘面板布置3处加注口,土仓壁上设置8处,螺旋机筒体上设置3个注入口,在螺旋机进土口位置也设置2处加注口,同时配备相应的加泥和泡沫土体改良设备。

(5)同步注浆及二次注浆。结合同类型盾构施工经验,盾构推进期间同步注浆采用惰性浆液,浆液具有保水性好、抗水分散性好、不易离析、塑流性好、不易堵管等特点,能有效控制地面沉降,过程中按照注浆压力和注浆量双指标进行控制。

(6)管片拼装。盾构推进和管片拼装二者联系紧密,提高管片拼装质量,进一步控制好盾构机的掘进姿态,保证成型隧道质量。

①拼装前查看前一衬砌环与盾构之间的间隙情况,结合前一环成果报表,决定本环拼装点位及纠偏量。查看前一环和本环止水条环面是否完好,如有损坏应及时进行修补。检查上环管片是否有外弧面碎裂,若有碎裂,必须修补后方可拼装下环管片。

②拼装时,清除环面和盾尾内的各种杂物,并检查止水条的粘贴情况,保证止水条粘贴可靠。各环、纵向螺栓必须全部穿进、拧紧,用扭力扳手抽查螺栓紧固是否达到要求。

③管片拼装完成,对拼装质量进行查验,满足要求方可开始掘进下一环。每环管片螺栓至少需要复紧四次,管片拼装一次,推进半环一次、推进完成一次,脱离台车前复紧一次。

④对于已形成环面不平的管片,在下一环拼装时及时加贴楔子纠正环面,保证下一环管片拼装完成的环面平整度。

6 盾构始发控制措施

(1)盾构始发段推进。盾构工作井沿轨道中心长12m,负环管片共9环(含0环),每环1.2m。负环中0环~-8环全部采用错缝满环拼装,其中0环封顶块拼装在12点钟位置。每环负环管片脱离盾尾后采用一根钢丝绳绕管片外径拉紧,确保管片的真圆度。

(2)盾构机到达地连墙。拼装负环管片,盾构机开始向前顶进,土仓压力为零。盾构刀盘开始切削地连墙时,切削缓慢进行,推进速度控制约为5mm/min,此时盾构推力维持在800t以内,盾构刀盘转动过程中,借助盾构推力作用,均匀碾磨切削地连墙正面。

(3)盾构机刀盘进入加固区。推进第-5环时,刀盘中心刀抵达加固区,观察刀盘扭矩、盾构始发基座、反力架及侧滚限位块情况,并在进入洞门前割除,若发现异常立即停机处理。推进速度控制在1cm/min~2cm/min之内,注意出现推力及刀盘扭矩突变过大时,应停推刀盘,防止刀盘卡住。加固体内推进:盾构开始掘进加固土体,螺旋机暂不启动出土,观察土压变化情况,直到切削土体填充土仓使土压力达到一定数值以平衡盾构正面土压。在此区域施工时,土压力设定值应略低于理论值,推进速度不宜过快,盾构坡度略大于设计坡度。推进第+2环行程1470mm时,盾构机即将完全进入洞门帘布板,管片拼装时密切关注橡胶帘布板及压板情况,防止渗漏水。

(4)盾构机刀盘脱离加固区。推进第+3环行程800mm时,此时刀盘即将脱离加固区域,盾构出加固区后,为防止正面土质变化而造成盾构突然“磕头”,将平衡压力值设定略高于理论值,实际推进过程中盾构土压力设定值以中部2区或3区的土压为准,结合已推进完成的朝上区间沉降控制经验,出加固区的土压力控制在0.15MPa左右,推进速度控制在2cm/min~4cm/min之间。+3环拼装完成时,推进+4环行程700mm时,+1环管片脱出盾尾,此时利用盾构机同步注浆管进行注浆,浆液采用可硬性浆液,注浆量以填充+1环管片与洞门之间的空隙为宜。

7 盾体脱离加固区

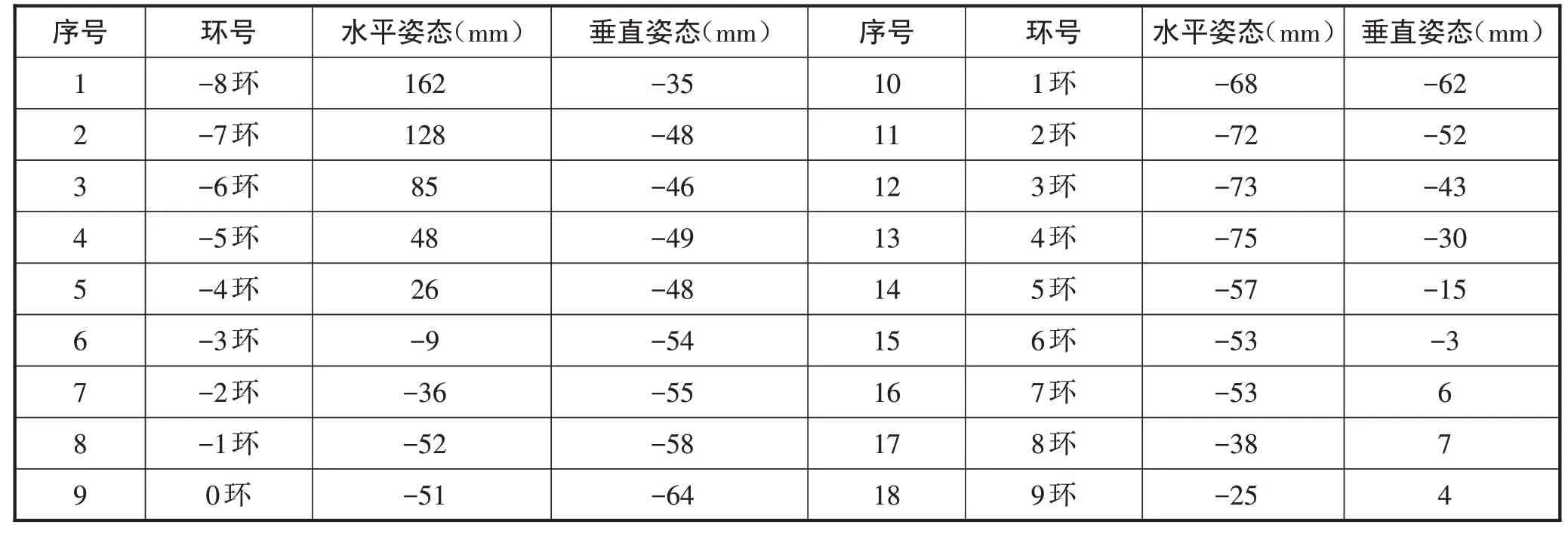

盾构掘进拼装完成第10环,盾体即将脱离加固区。需要对2环、4环、6环进行二次注浆,施工环箍,分多次、均匀、少量进行,以达到扩散填充和加固均匀有效的目的,并控制不流浆、不漏浆,以达到封堵洞门的目的。施工效果评估分析:按照计划施工参数和控制措施,三朝区间左线顺利完成始发并安全穿越始发段的建构筑物,成型隧道轴线偏差数据和沉降监测数据如表3所示。

表3 成型隧道管片姿态表

8 结束语

(1)通过实测成型隧道管片姿态与理论拟定参数对比可得,水平姿态最大差值在+4环管片位置,为24mm,垂直姿态最大差值在+2环管片为22mm,符合设计要求,理论拟定的始发掘进参数是合理的,对后期同类型盾构工程施工具有一定的指导意义。(2)本工程按照专项方案要求,在始发过程中进行重点控制,通过对区间成型隧道轴线偏差和沉降监测数据分析,三朝左线始发段整体施工效果较好,管片水平姿态最大偏差为-75mm,垂直姿态最大偏差为-64mm,满足规范允许偏差(±100)要求,各项沉降控制均在控制值范围内,达到预期效果。