透水混凝土配合比设计参数对其性能影响研究

张灿文ZHANG Can-wen

(佛山市运胜工程检测技术有限公司,佛山 528500)

0 引言

近几年由于天气原因,大气降水集中,时间短强度大,城市出现严重内涝,小雨小积水,大雨成洪水。工业发现和城市人口集中造成地下水位下降,大气降水白白流走得不到利用。海绵城市的建设成为国家大力提倡推行的新型生态城市的主流方向。海绵城市建设中最重要的环节是对雨水、雪水等大气降水的消纳与利用,而透水铺装很好地解决了这一问题。透水混凝土以其独特骨架-孔隙结构特性成为海绵城市建设中重要应用材料。透水混凝土和传统混凝土相比,有着较大的孔隙率,良好的透水性能,适宜的强度,能很好地缓解城市内涝补充地下水源,并凭着多孔透气的特点对降低城市热岛效应、削减噪音传播等方面都具有良好性能,具有广阔的应用前景。

1 透水混凝土配合比设计

1.1 透水混凝土配合比设计方法选择

本次透水混凝土配合比设计依据《透水水泥混凝土路面技术规程》CJJT135-2009。

1.2 透水混凝土配合比设计参数

1.2.1 配合比设计主要参数

透水混凝土配合比设计参数主要有目标孔隙率、配制强度、水胶比等。

1.2.2 目标孔隙率

透水混凝土目标孔隙率主要满足透水性能要求,透水性要求越高则取值越大。一般目标空隙率取值为15%-40%。目标空隙率与实测孔隙率存在差异,实测孔隙率要小于目标孔隙率。透水混凝土中的孔隙有三种形态:一是封闭的孔隙;二是开口但不连续的孔隙;三是贯穿混凝土且连续的有效孔隙,有效孔隙率是透水混凝土透水性的保证。

1.2.3 强度

目前透水混凝土发展方向是高强高透水性,强度已经达到40MPa,透水系数则达到K8 级不小于8mm/s。由于透水混凝土的强度受孔隙率影响很大,如何在保证透水性能前提下提高强度是透水混凝土设计成功的关键。影响透水混凝土强度主要因素有:孔隙率、水胶比、骨料粒径、增强剂掺量等。

1.2.4 水胶比

水胶比是影响透水混凝土强度的重要因素。水胶比既影响透水混凝土的强度,又影响其透水性,水胶比的确定要兼顾二者之间相互关系。透水混凝土水胶比选择范围一般控制在0.25-0.35 之间。

1.2.5 骨料粒径与级配

透水混凝土为了保证孔隙率一般采用单粒径集料,集料规格通常是(2.36-4.75)mm、(4.75-9.5)mm、(9.5-13.2)mm 碎石。使用大粒径的骨料配制的混凝土孔隙率较大,强度较低,较小粒径骨料适宜配制强度较高的透水混凝土。

1.2.6 增强料

使用增强料能提高透水混凝土强度,增强料兼有减水、增黏、提强作用,常用增强料掺量为水泥用量3%-6%。

1.2.7 外加剂

掺加适量的减水剂可以减少水泥用量提高透水混凝土强度并改善其工作性能。

1.2.8 粉煤灰和硅灰等外掺料

掺加适量的粉煤灰和硅灰等外掺料可以改善透水混凝土的工作性能,节约水泥用量。

2 透水混凝土配合比设计实例

2.1 本次试配目地

通过试配检验透水混凝土配合比各项参数相互作用及对其各项性能影响。

2.2 透水混凝土配合比设计参数

本次透水混凝土配合比设计强度为C25,目标空隙率采用Rvoid1=15%、Rvoid2=20%、Rvoid3=25%。

2.3 材料采用情况

2.3.1 粗集料

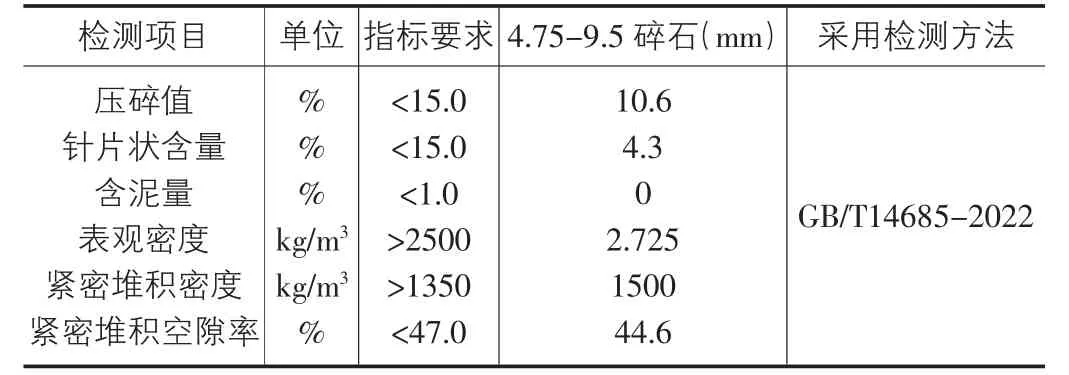

本次试配采用云浮市金昇石料有限公司祥盛石场的4.75-9.5mm 花岗岩碎石各项技术指标检验汇总见表1。

表1 4.75-9.5mm 碎石各项技术指标汇总表

2.3.2 水泥

采用广州产“石井牌”P.O42.5 普通硅酸盐水泥,28 天强度为49.6MPa,密度为3100kg/m3。

2.3.3 增强料

采用广东中山产粉状“维多利”牌透水混凝土增强剂,密度为2190kg/m3,推荐掺量为水泥用量3%-6%,本次试配采用3.5%掺量。

2.3.4 外加剂

采用红墙股份CSP-13 聚羧酸高效减水剂,减水率25%,推荐掺量为0.5%-3.0%,本次试配采用1.0%掺量。

2.3.5 拌和水

可饮用自来水。

2.4 配合比计算过程

2.4.1 配制强度

本次拟配透水混凝土强度设计为C25,配制强度fcu,o=33.2MPa。

2.4.2 计算粗集料用量

单位体积粗骨料用量:WG=α×ρG=1500×0.98=1470kg

2.4.3 水泥浆体体积

水泥浆体体积计算按下式确定(以Rvoid2=20%为计算实例):

VP=1-α×(1-vc)-1×Rvoid=1-0.98×(1-0.446)-1×0.20=0.257m3/m3

经计算得出各孔隙率对应的水泥浆体体积VP为:

Rvoid1=15%,VP1=0.307m3/m3

Rvoid2=20%,VP2=0.257m3/m3

Rvoid3=25%,VP3=0.207m3/m3

2.4.4 水胶比的确定

水胶比宜控制在0.25-0.35,本次试配采用水胶比RW/C=0.30,并按增加0.05 和减少0.05 浮动,计算各材料用量。

2.4.5 单位水泥用量

按下公式确定

WC=(VP×ρc)/(RW/C+1)

ρc——水泥浆体密度(《透水水泥混凝土路面技术规程》CJJT135-2009 中2.3.3.4 中ρc为水泥密度是错误的,应为水泥浆体密度,本次水泥浆体密度经试验确定为1900kg/m3)。

2.4.6 单位用水量

单位用水量为水胶比同水泥用量乘积。

Ww=WC×RW/C

2.4.7 单位增强料用量、单位外加剂用量

单位增强料用量、单位外加剂用量是以水泥用量为基础乘以掺量计算得到。

2.4.8 单位材料用量

经计算得到配合比各材料用量汇总如表2。

表2 单位体积材料用量

2.5 透水混凝土配合比拌制

2.5.1 工作性能检验

按计算得到各材料用量拌制适宜数量的混凝土,检验工作性能。在最初进行透水混凝土的试拌与调整时,根据经验来判定水胶比是否合适。取适量拌和好的混凝土拌和物进行观察,如果水泥浆在骨料颗粒表面包裹均匀,没有水泥浆下滴流淌积聚在集料下面现象,颗粒不松散且手捻成团,表面有类似金属的光泽,则说明水胶比较为合适。然后以该水胶比为最佳水胶比,进行试配拌制混凝土检验其性能。

2.5.2 配合比调整

①配合比编号P1 目标孔隙率Rvoid=15%水胶比RW/C=0.25 一组透水混凝土比较黏稠,有水泥浆体下沉现象,说明水泥浆体过多。把该组水胶比调整为RW/C=0.28,水泥及增强料用量随之减少,经拌制后工作性能良好。

②配合比编号P8、P9 目标孔隙率Rvoid=30%中水胶比RW/C=0.30、RW/C=0.35 两组透水混凝土比较松散,手攥不能成团,说明水泥浆体不足,把该两组水胶比调整为RW/C=0.28、RW/C=0.30,水泥、增强料、外加剂用量随之增加后经拌制工作性能良好。

2.6 透水混凝土硬化后透水性能力学性能指标检验

按每个目标孔隙率每个水胶比制作成型100mm×100mm×100mm 抗压试件及ϕ100mm×h50mm 透水系数试件,经标准养护28 天后检测其抗压强度和透水系数,剔除异常数据后汇总见表3。

3 透水混凝土试配结果分析

利用2.6 表3 的数据可以得到如图1-图3。

从表3 和图1、图2、图3 数据分析可以得到如下关系:

表3 透水混凝土性能检测汇总表

3.1 目标空隙率对透水性能和强度影响

水胶比一定,随着目标孔隙率增大透水系数增大,强度则降低;目标孔隙率减小透水系数减小,强度则增高。由于透水混凝土骨架孔隙结构特点决定了孔隙越多越大则透水性能越好,但在孔隙的影响下结构不够紧密,往往在骨料黏结处出现破坏,结构强度则随之下降。

当目标孔隙率为25%时,编号为P7、P8、P9 的配合比抗压强度虽然能够达到设计强度要求但配制强度难以满足要求。从2.4.8 表2 可以看出虽然水胶比相同,但由于目标孔隙率不同,单位体积水泥用量相差很大。

3.2 水胶比对强度和透水性能影响

目标孔隙率一定,随着水胶比的增大透水系数增大,强度则减少;水胶比减小透水系数变小,强度则增高。

水胶比小,水泥浆就会变稠,虽有利于凝胶体包裹骨料进而形成强度,但过多的浆料会堵塞孔隙造成透水性能下降。水胶比大,虽然有利于孔隙形成透水性能良好,但却容易出现离析骨料胶接变差,整体强度会较低,不利于其耐久性。

3.3 增强料、外加剂对强度和透水性能的影响

从图2 可以看出,掺加增强料、掺外加剂、增强料和外加剂双掺对透水混凝土强度影响大到小依次为:增强料和外加剂双掺、掺加增强料、掺外加剂。

从图3 可以看出,掺加增强料、掺外加剂、增强料和外加剂双掺对透水混凝土透水性能影响大到小依次为:掺外加剂、增强料和外加剂双掺、掺加增强料。

4 透水混凝土试配总结

4.1 透水混凝土设计时要兼顾透水性能和强度平衡的原则

透水混凝土的透水性能和强度是相互矛盾的一对参数,良好的透水性能意味着要牺牲一部分强度,较高的强度意味着混凝土结构密实透水性能有所降低。透水混凝土最重要的特性是透水性能,在考虑透水性能要求前提下采取措施保证强度,是透水混凝土配合比设计成功的关键。

4.2 确保强度满足设计要求

透水混凝土在配合比设计时,不但要确保设计强度满足要求还要保证配制强度满足设计要求。确保强度满足要求就要选择适宜水胶比,合适的骨料并且外掺增强料或者外加剂。强度是透水混凝土耐久性的重要保证。

4.3 适当掺加增强料和外加剂

当设计C25 以下透水混凝土配合比时,建议要掺外加剂,对于C25-C30 透水混凝土要掺增强料,对于C30 以上透水混凝土建议增强料和外加剂双掺。如果要求大的孔隙率又要保证高强度则需要选用优质材料尤其是骨料料径和级配,适宜的水胶比,并且在掺增强料的同时掺外加剂。