车载炮底盘载荷分离设计技术

钱林方, 陈光宋, 林通, 刘太素

(1.南京理工大学 机械工程学院, 江苏 南京 210094; 2.西北机电工程研究所, 陕西 咸阳 712099)

0 引言

车载炮是火炮、轮式军用卡车底盘与信息化系统有机组合而形成的一类轮式自行火炮,在高机动、低成本、大威力、高精度、轻量化、远程化、高可靠性、人机环等方面具有独特优势,是现代陆军向精确作战、全地域机动作战、空中突击、超远程火力打击能力方向拓展过程中不可或缺的装备,也是世界各军事强国竞相发展的热点装备[1]。

然而,车载炮发射产生的巨大炮膛合力经反后坐装置缓冲后依然很大,远远超出了底盘的机动承载能力。若缓冲载荷直接经底盘悬架和轮桥系统传递到地面,会造成底盘悬架和轮桥系统结构的强度和可靠性问题,导致车载炮的机动性和可靠性下降;若通过提高载荷传递路径上各部件的承载强度来增强对载荷的抵抗能力,就必然要增加系统的质量,导致底盘装载能力和机动性下降;若缓冲载荷不经轮桥,而是通过安装在大梁上的连接座,经与连接座相连的座盘、大架,与大梁直接相连的千斤顶等结构传递到地面上,则可免除轮桥系统直接承受发射缓冲载荷的作用,从而将发射载荷与机动承载载荷在底盘上的作用进行解耦分离,确保车载炮与底盘具有相同量级的行驶机动性和可靠性。称上述免除底盘轮桥系统承受发射载荷作用的技术为底盘发射载荷的分离技术。然而,发射载荷分离技术的难点为:如何引导发射载荷的传递,构建载荷分离的协调条件,同时确保射击稳定性等其他性能。

世界上现有的与发射载荷分离相关的典型车载炮主要有三类构型:第一类是人在车载炮上操作火炮,发射方向与底盘行驶方向相反,典型代表为南非的T5型155毫米车载炮[2],T5通过连接在大梁左右的辅助支座及安装在底盘后部的座盘,实现了对发射缓冲载荷的分离设计,由于发射时底盘较高、辅助支座的质量较重,降低了底盘的装载能力;第二类是人在离地面有一定高度的踏板上操作火炮,发射方向与底盘行驶方向相同,典型代表为法国的Caesar型155毫米车载炮[2,3],Caesar通过设计与底盘大梁连接的大驻锄,将部分载荷传递到地面,但后轮桥仍承受着部分发射载荷的作用、前轮桥承受着复进前冲载荷的作用,系统的发射稳定性不高;第三类是人在地面上操作火炮,发射方向与底盘行驶方向相同,且具有前向发射全装药能力的火炮,典型代表为中国的SH15型155毫米车载炮[3,4],SH15在总体设计时采用了底盘可升降技术,通过座盘、千斤顶、大架驻锄实现了稳定的、位移变形协调的5点自适应支撑结构,获得了较好的底盘发射缓冲载荷分离性能,确保了SH15具有较好的行驶机动性和可靠性。

目前,国内外学者对发射载荷及其传递特性进行了深入的研究,采用多样化的理论和方法分析并优化了发射载荷的传递特性以及对结构的影响。例如利用有限元理论和方法研究发射载荷在火炮架体结构中的传递规律及结构优化设计[5-7];利用虚拟样机技术分析并优化发射载荷作用下的火炮射击稳定性[8-11];采用多柔体动力学技术,考虑火炮发射过程刚柔耦合运动的影响,优化火炮的架体结构[12]。此外,对火炮结合面和连接组件的特性也进行了深入的研究,例如座圈、高平机、结合面的载荷传递特性等[13-16]。上述的研究为掌握火炮发射载荷的传递规律,从而进行优化设计提供了很好的参考。然而,如何对发射载荷进行引导,从而在根本上控制载荷对结构的作用,是大口径车载炮轻量化大威力发展面临的一大挑战。

为此,本文分析了车载炮底盘发射载荷分离的基本原理,基于车载炮的拓扑结构,建立了车载炮的发射动力学模型,重点考虑车载炮与地面的相互作用的影响,并构建了车载炮载荷分离的协调条件和约束条件,最后,利用试验数据验证了模型的正确性,通过仿真分析验证了载荷分离设计的有效性。

1 发射载荷分离设计的基本原理

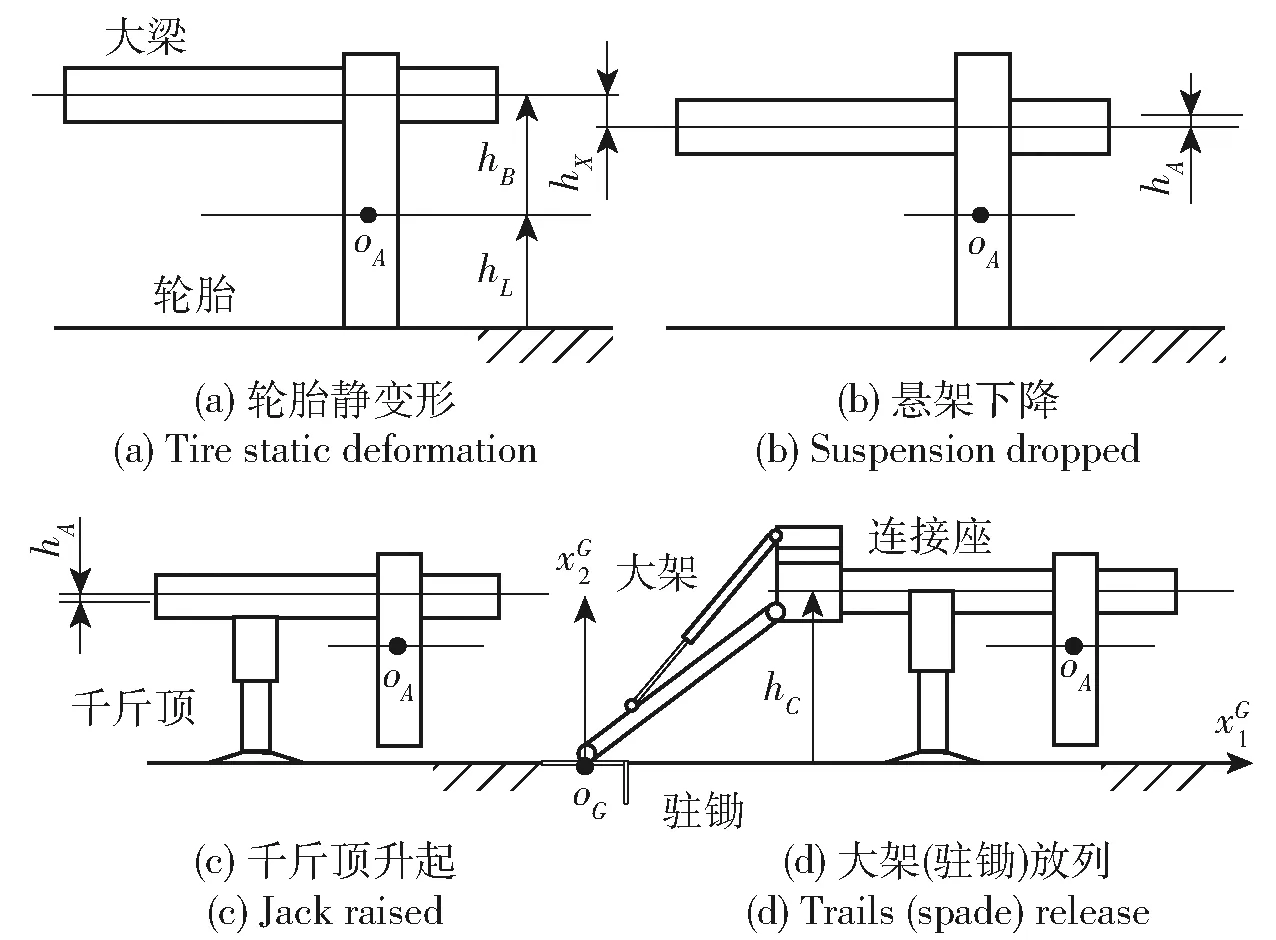

车载炮在发射过程中,底盘结构将承受发射传递过来的冲击载荷作用,若不加以引导和控制,则会使得系统结构庞大、电气设备损坏、可靠性降低等问题。车载炮载荷分离设计的基本原理为:利用车载炮底盘构型的设计,将火炮发射过程传递到底盘的冲击载荷按预期的传递路径引导到地面,避免底盘轮桥系统直接承载冲击载荷,并将冲击载荷传递影响域约束在较小的范围内。图1所示为车载炮不同底盘构型下冲击载荷的传递影响域示意图,图1(a)为车载炮靠轮胎直接支撑底盘结构,发射载荷将在底盘结构中广泛传递,最终通过轮桥系统传递至地面,冲击载荷传递的影响域较大;图1(b)为具有千斤顶支撑的底盘结构,该构型可在一定程度上避免前桥免受冲击载荷的作用,然而在驻锄和千斤顶之间的结构(包括中后桥)也将广泛受到冲击载荷的作用;图1(c)为通过千斤顶和自适应座盘支撑的底盘结构,满足载荷分离设计的基本原理,在该构型中千斤顶起到辅助支撑作用,大部分的冲击载荷被驻锄和自适应座盘接收并引导到地面,冲击载荷传递的影响域较小,也使得轮桥系统受冲击载荷的作用减小。

图1 车载炮载荷分离示意图

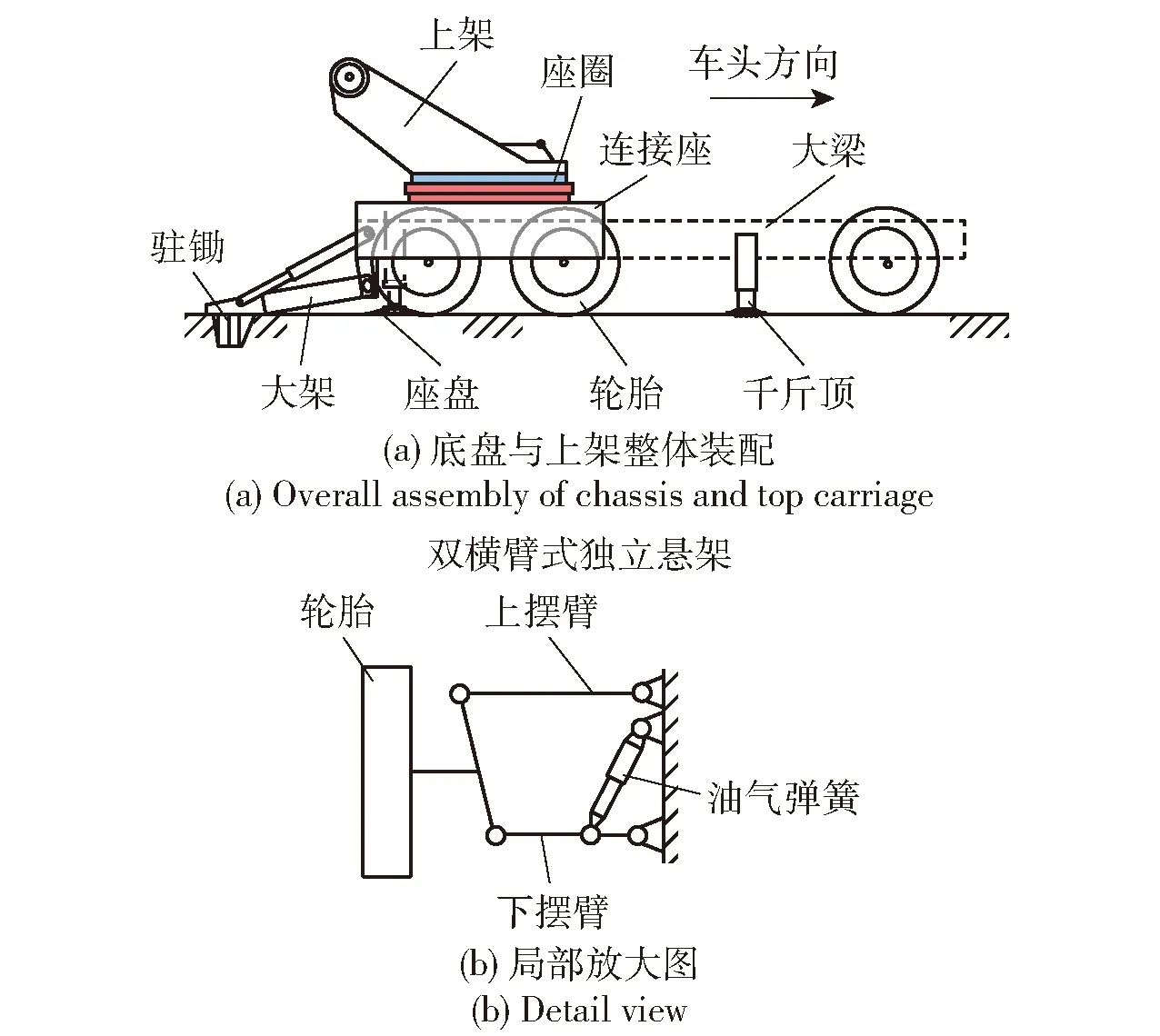

如图2所示,上架部分通过座圈安装在连接座上,连接座通过一体化设计与底盘车架纵梁相连接,大架(驻锄)、座盘安装在连接座上,千斤顶安装在与底盘车架纵梁相连接的辅助支架上;采用具备锁止功能的双横臂油气弹簧独立悬挂,车轮通过上、下悬挂摆臂连接在车架纵梁上,构成四连杆运动机构;油气弹簧下端与悬挂下摆臂连接,上端与车架纵梁相连,通过油气弹簧车轮与车架弹性连接,其垂直载荷通过悬挂摆臂、油气弹簧传递到车架上。油气弹簧伸缩状态可以主动控制,当油气弹簧伸长时,由于轮胎与地面的约束,推动车架平面上升;反之,弹簧收缩,车架平面下降。当油气弹簧刚性闭锁时,连接车轮与车架的四连杆机构刚性锁止,悬挂簧下质量与整炮其他质量固连在一起,形成一个没有相对运动的整体。

图2 底盘与上架装配结构图

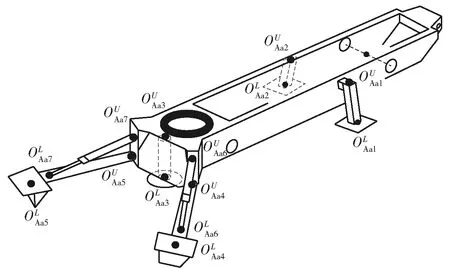

图3 载荷作用点位置坐标

图4给出了发射时作用在车载炮上的外力。千斤顶、座盘和大架(驻锄)与地面的接触力记为FAai(i=1,2,…,5);前、中、后轮胎与地面的接触力记为FAi(i=1,2,…,6),PPt为炮膛合力。

图4 车载炮组成及结构受力图

根据火炮发射动力学原理,可建立系统各部件运动微分方程,并施以各主动力、边界条件和初始条件,通过求解系统运动微分方程,在满足相应的约束条件下,即可求得底盘与地面的接触反力FAai(i=1,2,…,5)、FAi(i=1,2,…,6)。假定底盘所有轮桥的许允载荷均相同,记为[FAQ],若单个轮桥在[FAQ]作用下,轮胎与地面的作用力记为[FA],通过优化设计千斤顶、座盘、大架(驻锄)的结构特性,与底盘的安装位置等,使发射过程中地面对轮胎的作用力FAi(i=1,2,…,6)满足以下条件:

nA‖FAi‖≤[FA],i=1,2,…,6

(1)

式中,nA为安全系数。

式(1)是通过限制发射过程中作用在轮桥上的载荷不超过许允载荷来满足底盘轮桥系统的强度和可靠性要求,由于千斤顶、座盘、大架(驻锄)的承载能力远远大于轮桥的承载能力,为了确保车载炮行驶机动性和可靠性不受射击载荷的影响,并与底盘具有相同的量级,这就要求车载炮在发射过程中底盘轮桥系统尽可能不受发射载荷的影响,由此得到以下更加严格的约束条件:

(2)

式中,ρi为前、中、后桥载荷的加权系数,可根据各桥的负重情况确定,kA为与地面接触工况条件下有关的系数,如硬质地面kA=0.1-0.2,松软地面kA=0.8-0.9,一般地面kA=0.3-0.7。

可见,发射载荷分离的基本原理是通过对千斤顶、座盘、大架(驻锄)的性能、结构优化和安装位置的优化,使发射过程中作用在轮胎上的载荷满足式(2),从而确保车载炮与底盘具有相同的量级行驶机动性和可靠性。

2 动力学方程的建立

2.1 基本约定

表1 装配位置示性参数

2.2 系统动力学方程建立

如图5所示,底盘(部件A)相对于地面惯性坐标系iG运动的角速度由欧拉转换关系得到:

图5 底盘上任意一点OA的位形示意图

(3)

角加速度为:

(4)

底盘上任意一点xA处相对于地面惯性坐标系iG的位置矢量、速度由下式给出:

(5)

由此可得:

(6)

对式(6)的第一式求时间导数,得:

(7)

上架(部件B)的绝对角运动应是底盘的牵连角运动ωA和相对于底盘的角运动ωAB之和:

ωB=ωA+ωAB

(8)

如图6,上架上任意一点xB处相对于地面惯性坐标系iG的位置矢量、速度由下式给出:

图6 上架上任意一点OB的位形示意图

(9)

由此可得:

(10)

对式(10)的第一式求时间导数,得:

(11)

同样可得摇架(部件C)和后坐部分(部件D)的运动速度公式:

(12)

(13)

(14)

(15)

联立求解式(6)、式(10)、式(12)和式(14)的第一式,可得以下关系:

(16)

其中:

(17)

对式(16)第一式求时间导数得:

(18)

根据虚功率原理,在不考虑额外约束的情况下,经详细推导可得系统动力学方程为:

(19)

其中:

(20)

(21)

(22)

假定系统中还存在有额外的约束,其位移、速度和加速度约束方程可写成如下形式:

Φ(s,t)=0

(23)

(24)

(25)

即

(26)

(27)

式中,s为广义位移,t为时间。

将式(19)和式(27)联立,引入拉格朗日乘子λ,可得含有额外约束的车载炮动力学控制方程:

(28)

2.3 放列协调条件

图7 车载炮放列示意图

由于实际地面高不平整,因此需要考虑每个放列结构的放列情况,并满足位移协调条件。记6个轮胎圆心距地面的高度为hLi(i=1,2,…,6),6个油气弹簧使车载炮大梁及以上部分相对于各自轮胎圆心的下降量为hXi(i=1,2,…,6),千斤顶、座盘、大架(驻锄)将底盘大梁在各自连接点处提升了hAai(i=1,2,…,5)。由图7可得驻锄中心点与地面间的间距为:

(29)

当Δ=0时,可得hC的估算值。

坐标系iA原点oA在iG中的位置矢量为:

(30)

千斤顶、座盘、大架(驻锄)与地面接触点的位置矢量为:

(31)

hXai由hXj(j=1,2,…,6)根据各自的位置坐标线性插值得到。

轮胎与地面接触点的位置矢量为:

(32)

由于实际地面不是水平的,安装在底盘上的姿态传感器测得了底盘大梁平面的法向姿态:

(33)

(34)

轮胎与地面的接触点亦应在π内:

(35)

2.4 放列约束条件

放列后车载炮的火线高H由下式给出:

(36)

式中,hD为大架到耳轴的垂直距离。

火线高应满足战士在地面上操炮的人机环条件,即:

[HL]≤H≤[HU]

(37)

式中,[HL]、[HU]分别为满足人机环条件要求的最小和最大阈值。

同时还要满足火炮射击时的射击稳定性要求:

(38)

3 载荷分离优化设计

为了在载荷分离设计原理的基础上,通过设计减小轮桥的载荷,同时检验载荷分离设计原理对车载炮发射稳定性的影响,可采用多目标优化的思想[20]进行求解。本文以火炮发射过程轮桥所受到的载荷最小和底盘的俯仰角最小为优化目标,以每个轮胎所受的载荷、火线高、放列协调等满足给定的要求为约束条件,以千斤顶、座盘、驻锄5个支撑点的安装位置以及底盘的支撑高度为设计变量,建立如下载荷分离的多目标优化模型:

(39)

采用NSGA-II多目标优化方法,求解式(39)所示的多目标优化模型,其中每个迭代步通过求解动力学方程得到相关参数,最终获得反应车载炮轮桥所受载荷和底盘俯仰之间制约关系的Pareto解集。

4 结果分析

4.1 试验验证

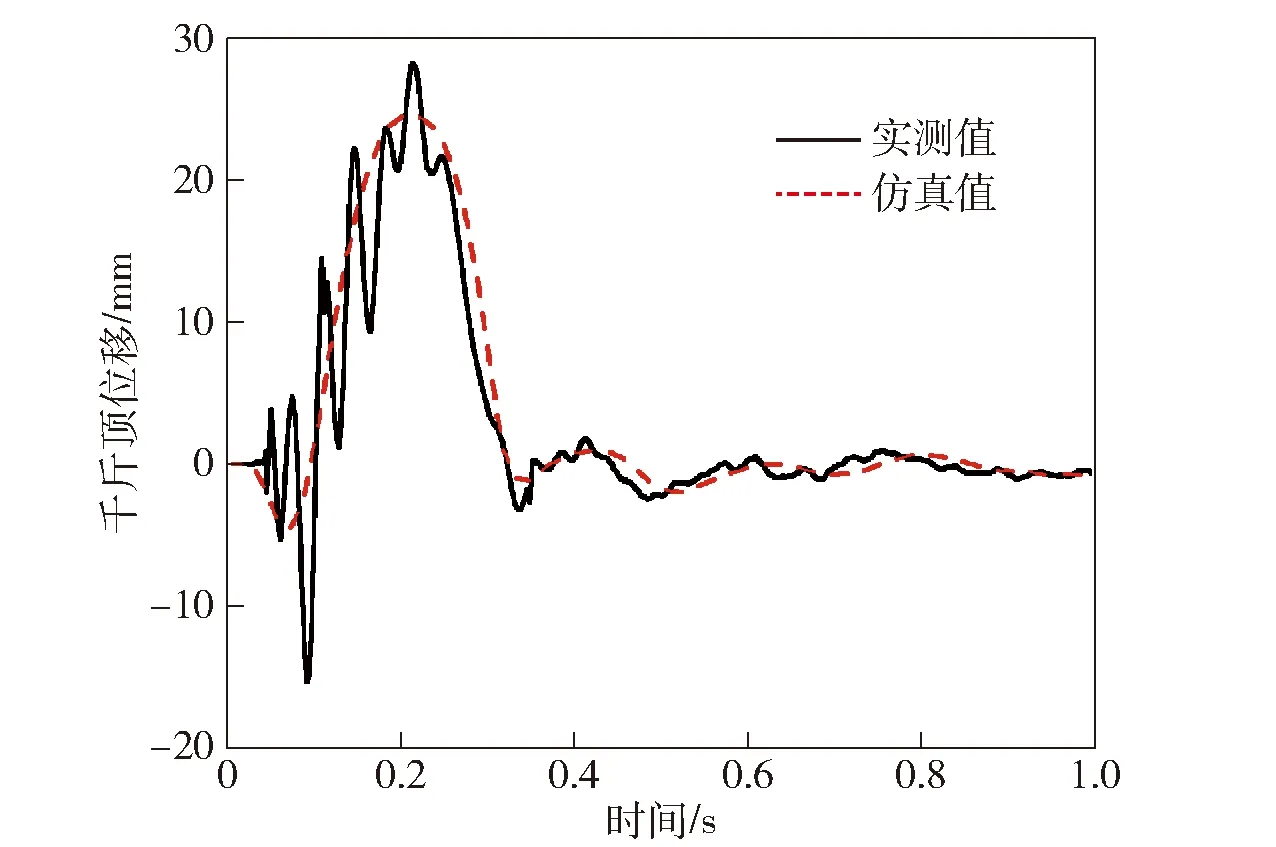

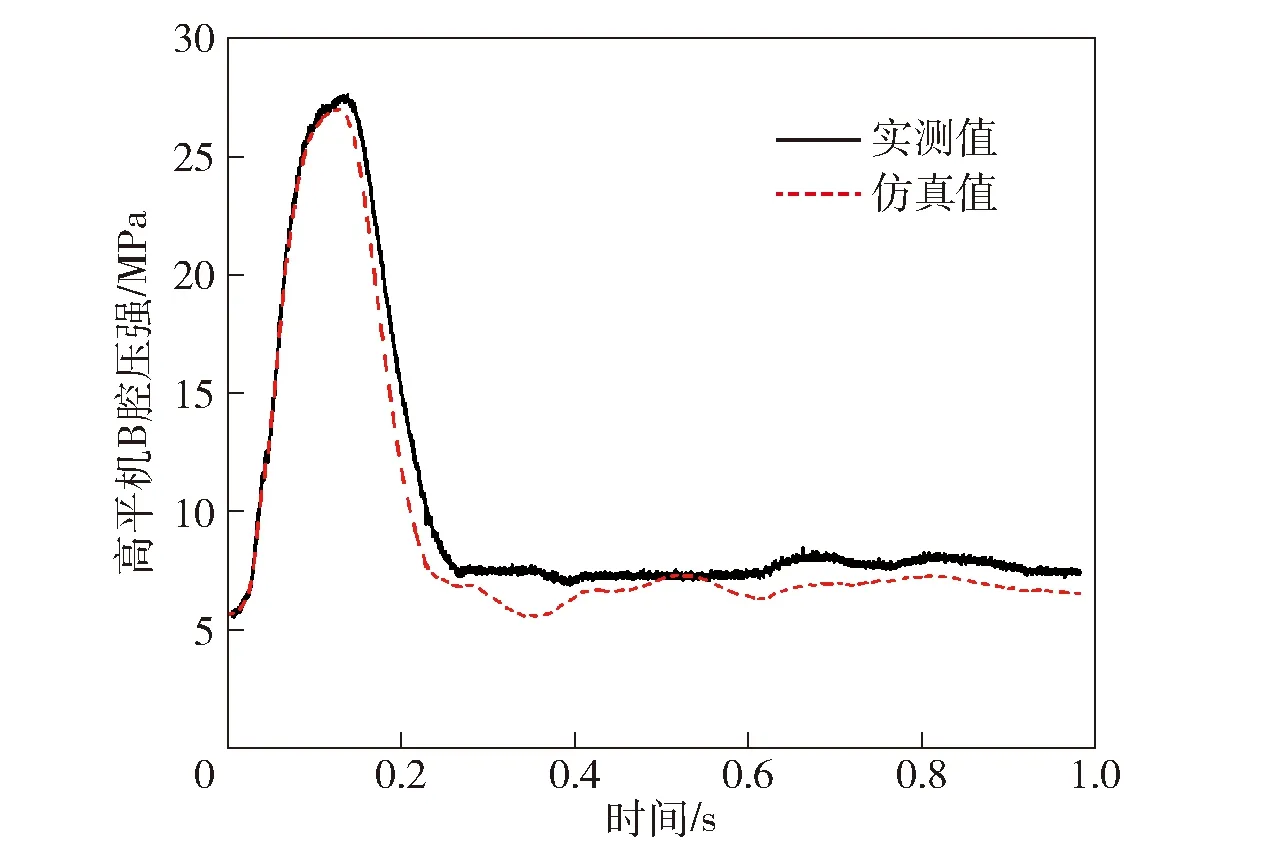

各部件间的相对位移反映了车载炮发射过程全炮的运动规律,为了验证本文建立的力学响应模型的正确性,利用射击试验,对火炮发射过程载荷传递路径上各个部件的受力进行验证。考虑试验工况为:常温正装药,高低射角51度,方向射角0度,测试并记录后坐,高平机油缸,千斤顶高低位移数据如图8~图10所示。

图8 后坐位移数据对比

图9 高平机油缸位移数据对比

图10 千斤顶高低位移数据对比

后坐位移仿真结果和测试数据在传感器有效量程内能较好地吻合,复进后坐过程总时间基本一致,表明施加的载荷和后坐模型能较准确地模拟车载炮发射的后坐复进全过程;高平机在车载炮发射后先小幅压缩,随后被拉伸并如此往复2个周期后趋于平缓,其变化规律反映了车载炮起落部分在发射过程中的俯仰运动规律,对比结果表明高平模型的刚度能较好反映实际系统的刚度,起落部分俯仰运动频率和幅值在模型中能较好体现;千斤顶在发射过程中先轻微下沉,随后有抬起的趋势,之后千斤顶回落,在几次轻微往复运动后趋于平稳,仿真值趋势和幅值与实测值基本一致,模型展示的千斤顶运动规律与实际系统能基本吻合。

各个油缸压强变化反应了各部件间载荷的变化规律,测试并记录发射过程中制退机、高平机油缸、大架油缸数据如图11~图15所示,从实测值和仿真值的对比可看出,后坐模型、高平机模型和大架油缸模型的计算结果与测试值能较好的吻合,曲线的幅值和相位基本一致,据此可检验火炮动力学模型的准确性。

图11 制退机P1腔压强对比

图12 制退机P3腔压强对比

图13 高平机A腔压强对比

图14 高平机B腔压强对比

图15 大架油缸压强对比

在弹丸出炮口的前,P1压强处于一个较低水平,使得制退机力对身管运动的影响尽可能小,随后压强迅速上升达到峰值,最终随着后坐速度减小逐渐减小,P3腔压强变化趋势也基本相同。高平机油缸的平衡腔C腔压力基本不变,而A、B腔压力会反复变化提供支撑力,从高平机A、B腔压强变化规律可以看出,由于火炮起落部分的俯仰运动高平机反复压缩拉伸,高平机A、B腔压强在火炮发射过程中反复变化,A腔受压压强升高的同时B腔被拉伸压强下降接近真空,反之亦然。初始体积较小的B腔压强变化较大,两腔压强在来回两次较大波动后趋于平稳。从大架油缸压强变化规律可看出,火炮发射后大架油缸压强迅速升高,在火炮完成后坐运动的时间点附近到达峰值,随后迅速下降趋于平缓。

上述位移和载荷传递的对比结果验证了车载炮综合响应模型的正确性,为探索发射载荷的传递规律和发射载荷分离的优化提供了准确的模型支撑。

4.2 车载炮发射过程载荷分离验证

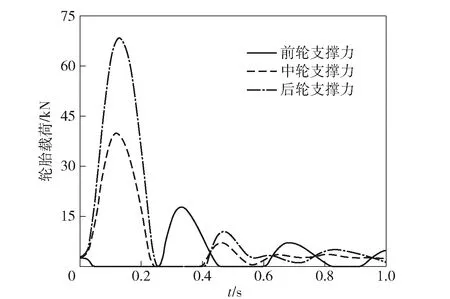

为分析载荷分离设计原理的有效性,考虑无千斤顶无座盘、有千斤顶无座盘和有千斤顶有座盘支撑条件,分析车载炮发射过程轮胎的受力以及射击稳定性。

图16~图18分别给出了车载炮在无千斤顶无座盘、有千斤顶无座盘和有千斤顶有座盘支撑条件下轮胎的受力变化。从图中可看出,车载炮在发射过程中,首先后轮和中轮承受冲击载荷,前轮有抬起的趋势,而后车体回弹,前轮受力增加,如此往复,车体在后仰和前倾之后趋于平衡;在无千斤顶无座盘支撑的情况下,轮胎承载了很大部分的车载炮自重和发射载荷,前轮、中轮和后轮的载荷幅值在70 kN以上,最大的载荷幅值达到了90 kN以上,这些载荷将直接作用于底盘轮桥系统,对底盘轮桥系统的影响很大;当千斤顶将车载炮支撑后,作用在轮胎上的载荷均得到了大幅降低,特别是由于千斤顶的支撑,在车载炮回弹的过程中,由于千斤顶的支撑作用,前轮的作用载荷大幅减低;在增加了座盘支撑后,后轮的支撑载荷幅值降低了近1/3,中轮和前轮的支撑载荷幅值降低了近1/2,轮胎支撑载荷进一步得到很好的了改善。

图16 无千斤顶无座盘轮胎受力

图17 有千斤顶无座盘轮胎受力

图18 有千斤顶有座盘轮胎受力

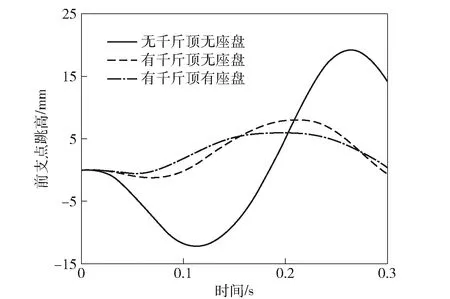

同时,为了验证载荷分离对车载炮发射性能的影响,以安装有千斤顶的底端支撑点作为参考点,考察不同支撑条件下支撑点的跳动量,计算结果如图19所示。从图中可以看出,相比无千斤顶无座盘支撑条件,有千斤顶无座盘和有千斤顶有座盘支撑下的前支点的最大跳高得到了大幅降低,仅为1/3左右,射击稳定性得到了很好的提升。

图19 不同支撑条件下前支点跳高

上述计算结果表明车载炮的载荷分离设计不仅可免除车载炮发射载荷对底盘轮桥系统的影响,为车载炮具有与底盘相同的可靠性提供了保障,而且,载荷分离设计对车载炮的性能提升也有很好的作用,从而验证了载荷分离设计原理的有效性,可实现车与炮功能上的一体化、性能上的解耦设计。

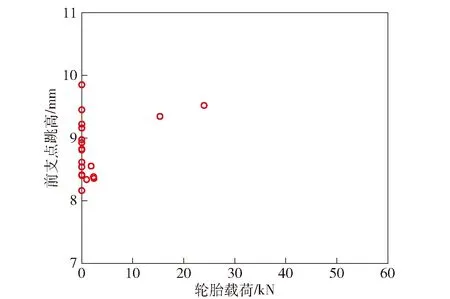

图20和图21为前向最低射角和侧向平角射击时对轮胎支撑力和射击稳定性的多目标优化设计的Pareto解。从图中可看出,设计参数的变化对轮胎支撑力是较为敏感的,优化结果很容易使支撑力收敛到0值,而相反射击稳定性对这些参数不是特别敏感,说明基于本文载荷分离设计原理的车载炮支撑构型具有较高的稳定性。综合优化结果进一步验证了本文载荷分离设计原理的有效性,而且在底盘支撑结构的设计时,射击稳定性的限制较小,仅需将轮胎脱离地面即可。

图20 前向最低射角射击多目标优化解

图21 侧向平角射击多目标优化解

5 结论

本文提出了车载炮底盘发射载荷分离的基本原理,建立了车载炮的发射动力学模型,验证了车载炮载荷分离设计的有效性。主要结论如下:

(1)本文所建立的车载炮动态力学响应模型经过车载炮试验中关键部件的运动及缓冲部件受力结果的验证,能够较好地反映系统的运动及受力状态;

(2)车载炮载荷分离设计原理的关键部件为千斤顶、座盘和油气悬架结构,通过油气悬架结构使得火炮发射时降低火线高,发射翻转力矩得到降低,并在千斤顶和座盘的支撑下,将发射载荷通过这两个部件承载并传递到地面,作用在悬架和轮桥上的载荷明显降低,同时发射稳定性进一步得到提高;

(3)车载炮载荷分离设计可进一步分离底盘轮桥系统的受载和车载炮射击稳定性的设计,对确保车载炮和底盘具有相同的可靠性,同时提升车载炮的性能是有效的;

(4)利用载荷分离设计原理,实现了对车载炮发射强冲击载荷的引导,车载炮底盘满足功能的同时在性能上能够进行解耦设计,使得发射强冲击载荷不影响底盘的行驶机动性和可靠性。

本文提出的载荷分离设计原理和方法,是冲击载荷缓冲和减载设计的重要方法,可应用于未来更大口径、更远射程的先进火炮中,是实现车载炮轻量化和大威力兼具的有效的新方法。