一种伺服分系统设计

陈刚,杨柳,陈婷

(航天南湖电子信息技术股份有限公司,湖北荆州,434000)

0 概述

伺服分系统主要组成为伺服分机,用于对天线转速的本控和遥控控制,实现天线转速的匀速步进及天线方位的精确定位和对警铃的本控和遥控控制。

1 组成与工作原理

伺服分系统由控制器,低压电源,伺服驱动器,伺服电机等组成。

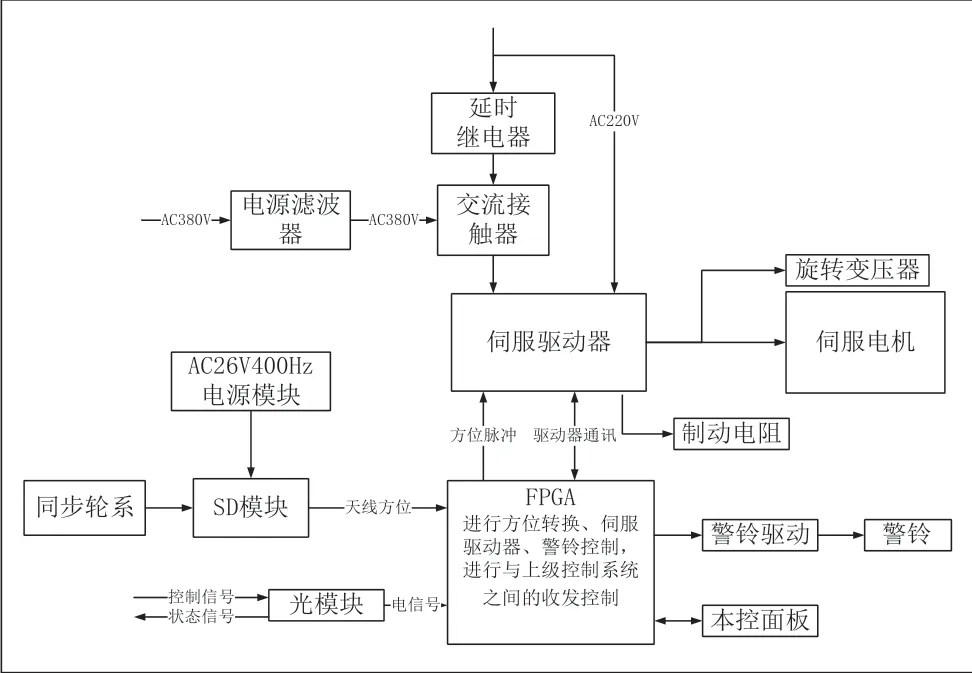

伺服分系统原理框图如图1所示。

图1 伺服分系统原理框图

低压电源:主要为控制器、GPS定位系统、伺服驱动器等提供低压直流电源。其中+5V输出供给控制器电源输入,+12V供给GPS定位系统电源输入,+24V供给伺服驱动器电源。

400Hz模块电源:主要为SD模块和同步轮系中的旋转变压器提供交流26V,400Hz的励磁电源。

伺服电机:内置电磁制动器,它可以在调平后或掉电后锁定系统状态。

2 各主要组成部分方案

由于SD模块、光模块安装在控制器上,为外购集成单元,伺服电机、警铃、延时继电器、交流接触器、电源滤波器、旋转变压器、同步轮系、制动电阻为外购成熟货架单元,因此本方案着重介绍控制器软硬件设计、伺服驱动器的硬件设计、本控面板的硬件设计。

2.1 控制器

2.1.1 硬件设计

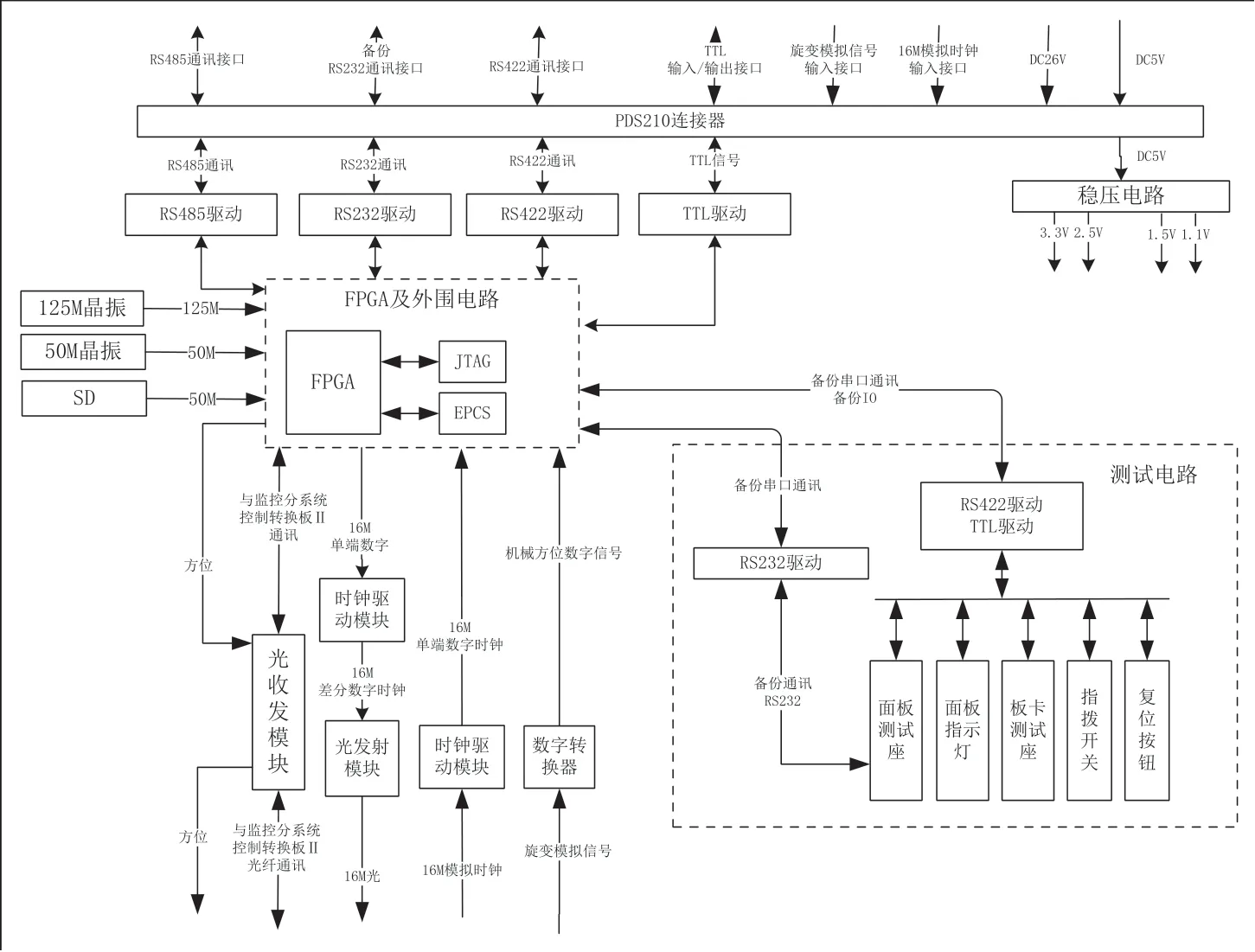

控制器硬件设计框图如图2所示。

图2 控制器硬件设计框图

(1)RS485驱动:用于驱动与温湿度传感器、风速仪之间通讯信号。

(2)光收发模块:选用贴片式的国产3G光收发模块,完成与监控分系统之间的高速通讯传输。

(3)FPGA及外围电路:选用具有高速差分信号接口的FPGA,支持与监控分系统之间高速通讯。采用AS配置方式,外挂EPCS存储器。

(4)晶振:选用50MHz和125MHz的高稳晶振。其中125MHz用于给光收发模块提供参考时钟。

(5)RS422驱动:用于实现信号的单端与差分之间的相互转换。原电路RS422接收驱动电路与RS422发送驱动电路分开设计,改为RS422收发驱动电路一体化设计,减少使用的RS422驱动芯片种类。

(6)稳压电路:将DC5V转换为稳压后的DC12V、DC3.3V、DC2.5V、DC1.1V、DC1.5V。新增对光收发模块、FPGA、晶振、驱动电路的供电设计。

(7)RS232驱动:备份RS232驱动电路。

(8)TTL驱动:用于驱动TTL信号。

(9)时钟驱动模块:主要用于将模拟时钟转换为单端数字时钟送FPGA处理,将FPGA输出的单端数字时钟转换为差分时钟作为光发射模块的输入。

(10)光发射模块:主要用于将差分数字时钟转换为光时钟。

(11)数字转换器:用于将模拟旋变信号转换为16位数字机械方位信号。

(12)测试电路:主要为低速RS422、RS232、TTL等低速信号驱动电路,备份相关接口,方便后期扩展和测试。

(13)对外连接器:选用PDS210连接器,主要负责电源输入(其中DC26V用于给数字转换器供电)、16M模拟时钟输入、旋变信号输入及通讯信号、控制电平的输入输出。

(14)SD模块:采用16XSZ2412系列双速旋转变压器-数字转换器,将由同步轮系中的旋转变压器输出的方位信号转换为所需要的数字信号。该模块采用+5V电源供电,分辨率为16位,可以达到0.33′的精度。

控制器与伺服驱动器之间的有三路接口,即通讯串口、第二码盘信号、伺服使能控制接口。

(1)串口

控制器可通过FPGA对伺服驱动器进行控制,完成对天线转速的本控或遥控。其对伺服驱动器的控制主要通过RS422差分串口进行,通过对驱动器的串口发送符合通讯协议的数据,实现对驱动器的控制及驱动器故障状态的回送。

(2)第二码盘信号

第二码盘信号为增量码形式,共有三对RS422差分电平,分别为:方位增量脉冲(正脉冲,每圈对应8192 个脉冲)、正反转信号(“1”正转,“0”反转)、正北信号(正脉冲)。

天线转动时的方位信号由汇流环总成内的旋转变压器送出。再由控制器上的SD模块将来自旋转变压器的粗、精两个通道的方位信号转换为16位的数字信号,在FPGA内部变换为增量码形式后送给伺服驱动器,作为位置控制方式的反馈信号。

(3)伺服使能

使能信号为电机的激励信号,当使能信号加上之后,可由驱动器驱动伺服电机运转。为保证设备安全,在没有精确定位要求时,一般断开此信号,使伺服电机处于自由状态。

伺服使能的通断由外部使能控制信号控制其与驱动器内部+24VGND的短接与否来实现。其通断与当前天线的控制模式有关,当天线处于定位停、撤收停模式及转动状态时,伺服使能必须为ON状态,而天线处于匀速零速时则为OFF状态。伺服使能信号的通断由控制器内的FPGA控制伺服分机内插销控制板上的继电器来实现。当需要接通使能信号时,由FPGA输出高电平控制基极,继电器吸合,使能开关与+24VGND短接,使能信号接通。

控制器上光纤收发模块经由舱外光纤实现控制器与上级控制系统的远程通讯。一方面实现上级控制系统对天线转速(伺服分机)的控制,另一方面转发上级控制系统对于GPS、寻北仪等设备的通讯,实现对上述设备的控制和状态收集。

控制器主要性能:

(1)遥控功能

具备每分钟匀速0~12转步进0.1转的调速能力;可以遥控停在指定的方位角上精度±0.5°,并能在加电的情况下锁定在指定角度上;通过通信接口,发送撤收停的方位角;在发送撤收停命令后,天线停在撤收方位角度上;遥控回报当前本遥控状态及驱动器工作状态(含故障)。

(2)本控功能

本遥控切换;转速、天线停控制;撤收停控制(撤收停就绪状态指示);具有故障/正常显示。

可实现匀速扫描、撤收停、定位控制的能力。

(3)方位反馈形式

采用增量码形式信号(RS422电平):方位增量脉冲(正脉冲,每圈对应8192个脉冲);正转信号(“1”正转);正北信号(正脉冲)。

(4)光电转换及通讯

光纤模块采用一对GXB的专用高速通道与FPGA相连,传输已经编码过的串行数据,不必另外采用编码解码芯片,所有串行数据的编码解码与校验工作均在FPGA内部用软件实现,经光电转换后的光信号,通过控制器面板上的光纤接口及车外野战光缆,可与Ⅱ号单元内的监控系统进行通讯,实现实时控制和状态上报。

(5)警铃的控制

能够通过伺服分机上的本控面板实现对警铃的本控控制,也可通过光纤对警铃在监控界面上进行遥控控制。

2.1.2 软件设计

控制器软件设计分为两部分:Quartus软件设计与Nios软件设计。

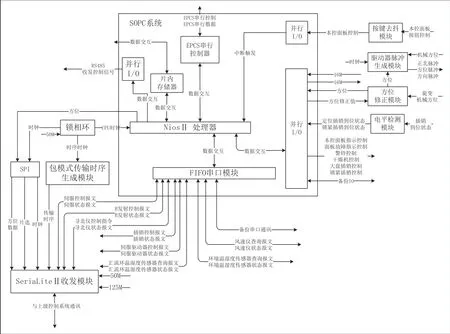

2.1.2.1 Quartus软件设计如图3所示。

图3 控制器 Quartus软件设计框图

(1)包模式传输时序生成模块:使用锁相环生成的低速时钟产生采用SeriaLiteⅡ软核实现包模式传输所需的时序信号。

(2)SeriaLiteⅡ收发模块:使用GXB支持的高速软核收发数据,设置成收发异步、速率2500Mbps、CRC 16位 校验,启用时钟频率偏移误差补偿,范围为±100ppm,完成伺服通讯报文的收发。

(3)SPI:完成对方位码进行SPI三线模式传输的转换。

(4)FIFO串口模块:完成与上级控制、伺服驱动器、发射机、寻北仪、控制手柄/温湿度传感器及风速仪等设备的通讯FIFOed UART串口。

(5)并行I/O:完成本控面板控制、插销控制和到位、警铃控制、干燥机控制、方位信号的PIO设置。

(6)片内存储器:芯片片内存储器,运行Nios处理器代码,在CPU的控制下完成软件代码的装载和运行。

(7)EPCS串行控制器:完成软件二进制代码的存储和启动引导。

(8)按键去抖模块:滤除按键电平变化时的抖动。

(9)方位修正模块:在旋变机械方位中加入修正值,输出修正后方位。

(10)驱动器脉冲生成模块:根据修正后方位生成方位脉冲信号、方向脉冲信号和正北脉冲信号。

(11)电平检测模块:检测定位插销、锁紧插销1、锁紧插销2的插到位与拔到位电平。

(12)NiosⅡ处理器:控制管理中心,完成对片内存储器、EPCS串行控制器、FIFO串口模块、并行I/O的控制和管理。

(13)锁相环:接收外部输入时钟信号,完成时钟的倍频、分频,为各软件模块提供时钟。新增包模式传输时序生成模块所需的时钟。

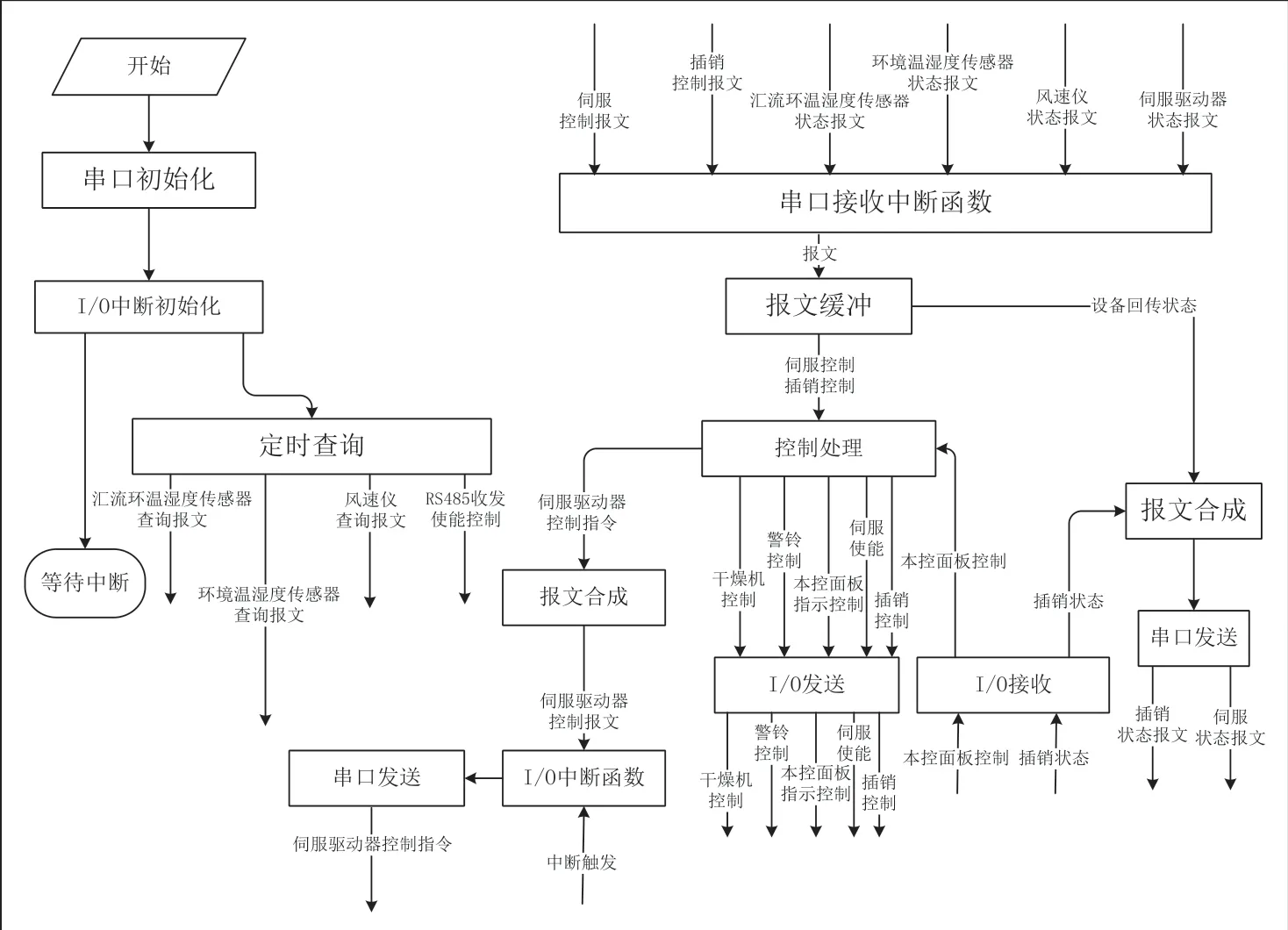

2.1.2.2 Nios软件设计如图4所示。

图4 控制器 Nios软件设计框图

I/O中断初始化、I/O中断函数、串口发送、I/O发送、I/O接收模块为代码重用。

(1)串口初始化:访问各个串口设备,获取设备地址,绑定各设备的串口接收中断函数。新增对温湿度传感器和风速仪通讯串口的初始化。

(2)I/O中断初始化:访问I/O中断设备,获取设备地址,绑定I/O中断函数。

(3)定时查询:分别定时发送环境温湿度查询报文、汇流环温湿度查询报文、风速查询报文及对应的RS485收发控制信号。

(4)串口接收中断函数:根据状态报文或控制报文中的行列地址存储到状态缓冲区,完成接收报文计数。

(5)报文缓冲:全局缓冲区,完成伺服控制报文、插销控制报文、伺服驱动器状态报文的缓存。

(6)控制处理:指令交互处理中心。完成本遥控控制及插销控制。

(7)报文合成:根据通讯协议完成伺服状态报文、插销状态报文、伺服驱动器控制报文的合成。伺服状态报文中新增健康管理信息。

(8)I/O中断函数:接收中断触发调用,按照触发条件在上沿时刻发送伺服驱动器控制报文。

(9)串口发送:根据控制指令将报文内容按照报文字节顺序依次写到指定串口设备发送端口。

(10)I/O接收:调用I/O读函数,读取并缓存I/O口收到的数据。

(11)I/O发送:调用I/O写函数,将缓存区数据通过I/O口写出去。

2.2 伺服驱动器

驱动系统选用HJSV-18D-150-4W-NH型全数字交流伺服驱动器,采用位置控制方式进行闭环控制。驱动器内部的反馈量:电流、转速和位置由模拟量转换成数字量参与调节控制,系统集成度较高,具有较好的柔性,可实现软件伺服。温度变化对系统的性能影响较小,系统的重复性好。应用现代控制理论,能够实现较复杂的控制策略。

伺服驱动器以智能功率模块IPM为逆变器开关元件,以高性能DSP(ADMC401)为控制核心,控制算法采用基于转子磁场定向的电流矢量控制,实现了电流控制、速度控制和位置控制。电流控制器采用PI控制方式,通过矢量变换和解耦控制实现精确的线性化控制。

伺服驱动器内部组成原理框图见图5,系统主要有以下几部分组成:控制电路、主电路(包括整流电源和逆变器)以及开关电源电路。

图5 伺服驱动器内部组成原理框图

2.3 本控面板

伺服控制分机面板由7个状态指示灯、1组数码管、1组调平控制按钮、1组天线控制按钮组成。

7个状态指示灯为单色指示灯,分别描述工作故障、工作正常、通讯、调平、键盘、升/降状态。红色表示故障,绿色表示正常或启用,不亮表示没启用或没有正常工作。

2组数码管选用4位LED数码管,描述当前功能。

各指示灯、数码管、按钮信号均直接连接到伺服控制分机模拟控制板,由模拟控制板直接控制其显示。

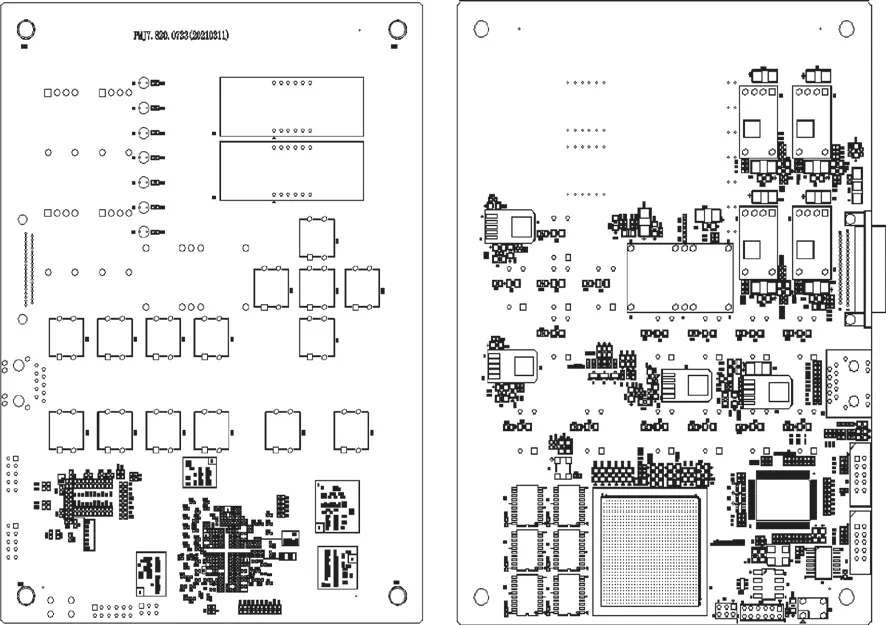

选用EP4SGX180作为处理单元,外围配置DP83865DVH网络协议芯片、M25P64VMF6存储器、74LVC245AD驱动电路、PTH050系列电源芯片,印制板布局如图6所示。

图6 伺服控制分机模拟控制板印制板布局图

(1)指示灯

伺服控制分机模拟控制板上安装7个绿色单色指示灯,型号为SL-BF6341,分别指示“故障”、“工作”、“通讯Ⅰ”、“通讯Ⅱ”、“调平”、“键盘”、“升/降”状态。

“故障”:控制分机在开机过程中出现任何检测故障,故障指示灯会亮起,故障灯亮起,面板开关不能操作,其他指示灯相应熄灭,数码管显示全为0;

“工作”:控制分机在自动调平过程中,工作指示灯会亮起,完成自动调平后熄灭;

“通讯Ⅰ”:控制分机开机正常,指示灯会闪烁,否则指示灯常亮或者常灭;

“通讯Ⅱ”:控制分机开机正常,指示灯会闪烁,否则指示灯常亮或常灭;

“调平”:上电即亮,默认已经调平的状态,控制分机在自动调平过程中,调平指示灯会熄灭,完成自动调平后亮起;

“键盘”:有任何一个键盘按钮按下,键盘指示灯会亮一下,没有按钮按下,指示灯熄灭;

“升/降”:由“状态转换”按键控制,相应按钮发出指令命令。

(2)数码管

“数码管”:由8个数码管组成,在不同的工作状态下显示不同的数据。

3 结论

根据以上分析说明,伺服分系统能够满足各项要求,可以按设计方案实施。