非对称泵控系统势能回收理论研究

王猛,高有山,赵晓霞,李鑫

(太原科技大学机械工程学院,山西太原 030024)

0 前言

液压系统由于存在大量的节流损失,所以能量效率低,提高传统液压系统能量效率的有效措施是采用直接泵控系统,并对动势能进行回收利用[1]。将能量回收系统应用于液压系统中,可取得良好的节能效果[2-6]。针对泵控差动缸系统,由于其两腔流量不均匀,文献[7-9]提出一种具有3个吸排油口的非对称轴向柱塞泵,可补偿两腔流量不均匀。为了进一步提高泵控差动缸系统的能量效率,对该系统进行能量回收再利用。在系统中增加蓄能器,实现重力势能回收和再利用。但是,蓄能器的形式及初始压力对系统的节能效率具有重要影响。因此,对蓄能器的初始压力设置及蓄能器形式选择的研究具有重要的意义。

本文作者采用变排量控制法,对非对称泵控差动缸势能回收系统的节能效率进行深入的研究。通过对势能回收系统进行理论分析、数学建模和仿真分析得到各参数对能量回收效率的影响规律,通过数值分析计算得到势能回收最优蓄能器压力曲线,为蓄能器的选型提供理论指导。

1 势能回收原理

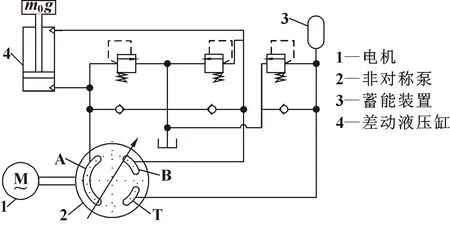

非对称泵控势能回收系统如图1所示,非对称泵具有A、B、T 3个进出油口,其中A口接油缸的无杆腔,B口接有杆腔,T口接蓄能器。

负载上升过程中B、T口吸油,A口排油,液压缸推动负载上升;负载下降过程中,A口吸油,B、T口排油,蓄能器实现重力势能回收,当负载第二次上升时,蓄能器内储存的液压能释放,实现回收势能再利用,达到节能的效果。

图1 非对称泵控势能回收系统

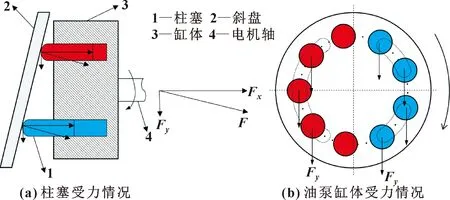

负载上升过程中,忽略泵内柱塞运动过程中的摩擦力和惯性力,柱塞主要受到斜盘的支撑反力和液压油的压力。柱塞及油泵缸体受力情况如图2所示。

图2 负载上升柱塞及油泵缸体受力

单个柱塞在受到斜盘的推力及油液压力的合力下,产生垂直方向的力Fy对缸体产生绕轴的扭矩即负载扭矩,电机扭矩克服负载扭矩做功。

单个柱塞对轴产生的扭矩Mi为

(1)

式中:d为柱塞腔内径;pi为柱塞腔内油压;R为柱塞分度圆半径;β为斜盘角度;φi为柱塞转角。

可以得到非对称泵A、B、T口对泵轴产生的扭矩为

(2)

(3)

(4)

式中:k为与A口联通的柱塞个数;n为与B口联通的柱塞个数;m为与T口联通的柱塞个数。

电机的扭矩平衡方程为

Mm=MA-(MB+MT)+Mf

(5)

其中:

(6)

式中:Mm为电机输出轴扭矩;Mf为阻力产生的扭矩;fv为黏性摩擦因数;fc为库仑摩擦因数。

在负载第一次上升阶段,由于蓄能器内未储存能量,与B、T口相连的柱塞内压力较低,B、T口产生的扭矩可以忽略不计,克服负载上升及摩擦阻力产生的扭矩全部由电机输出轴提供。

在负载第二次上升阶段,由于蓄能器内已经储存一定的液压能,与B、T口相连柱塞产生的扭矩可以克服一部分负载及阻力扭矩,此时电机输出轴的扭矩会降低,从而可以实现回收重力势能的再利用,达到节能减排的作用。

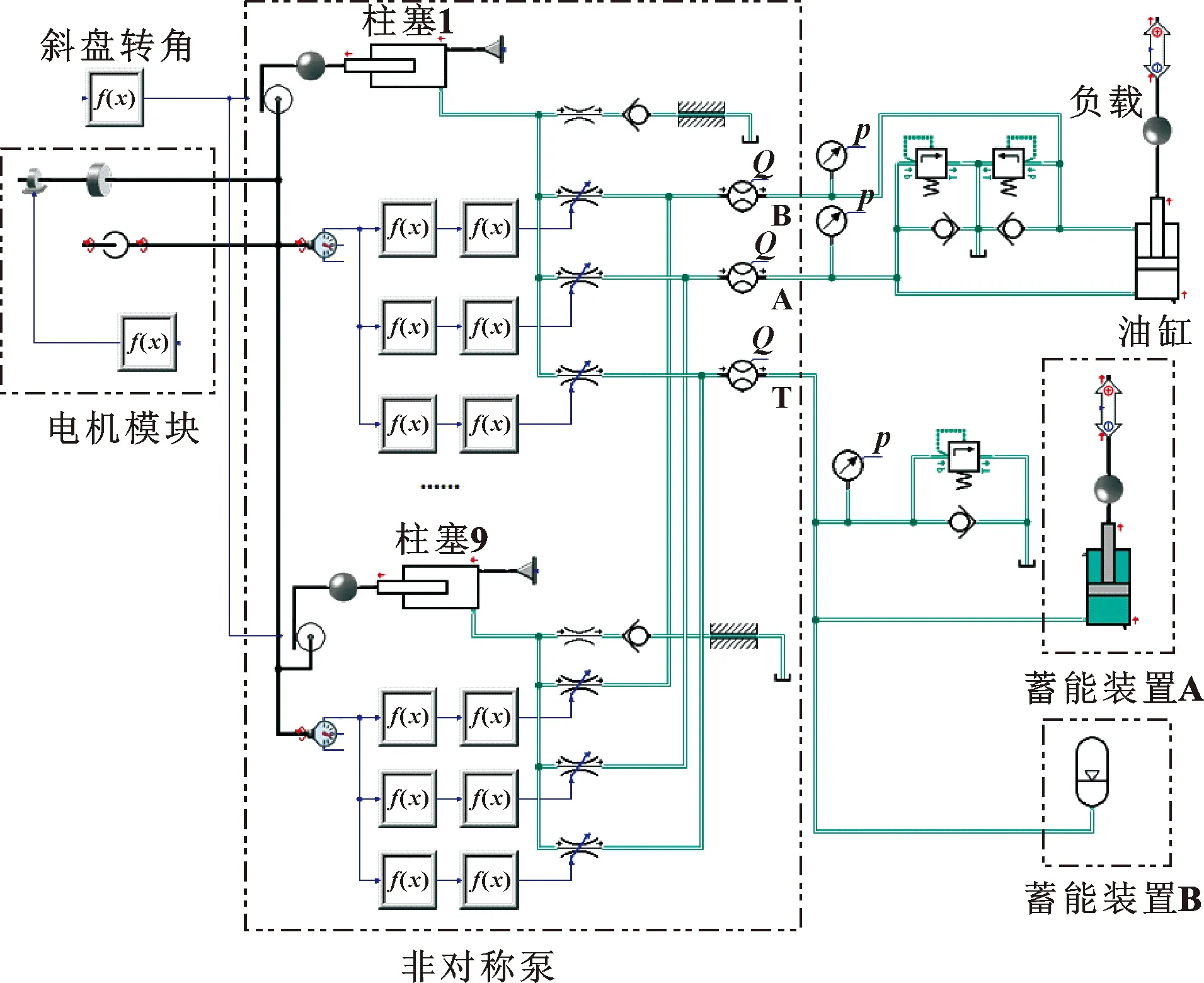

采用变排量控制法时,不改变电机转向只需将斜盘角度由正值变为负值即可实现负载下降。忽略柱塞的惯性力和摩擦力,负载下降过程中柱塞及油泵缸体受力情况如图3所示。

图3 负载下降柱塞及油泵缸体受力

由于此时T口与蓄能器连接,忽略蓄能器和泵之间连接油管的流阻,可得T口产生的扭矩为

(7)

式中:pa为蓄能器内油压。

电机的扭矩方程为

Mm=MB+MT-MA+Mf

(8)

在负载下降过程中,当蓄能器的压力较低时,B、T口产生的扭矩较小,此时Mm为负值,即电机处于发电机工况,非对称泵处于马达工况,回收能量需要增加额外的电能回收系统。将回收的重力势能以电能和液压能的形式储存和重复利用,此时会增大系统的复杂程度,否则无法最大程度回收重力势能,并且会出现飞车现象。随着蓄能器压力的增大,B、T口产生的扭矩也随着增大,当蓄能器的压力增大到某一压力值时,此时电机的扭矩为零,即电机不做功、没有能量消耗,非对称泵仍处于马达工况,重力势能全部以液压能的形式存储于蓄能器中,此时可以实现重力势能的最大能量回收。当蓄能器的压力继续增大时,此时Mm为正值,即需要电机消耗能量才能使负载下降,将液压油泵入蓄能器内,此时非对称泵处于泵工况,虽然此时会增大蓄能器内液压能的存储量,但是会增大电机能耗。

由以上分析可知:由于普通气囊式蓄能器内的油压随着储存能量的增加呈指数型增大[10-11],所以使用普通气囊式蓄能器不能满足重力势能回收过程保持在最大回收率的工况。为使系统在势能回收过程中保持最大能量回收率,需要使用恒压蓄能器。

2 系统仿真分析

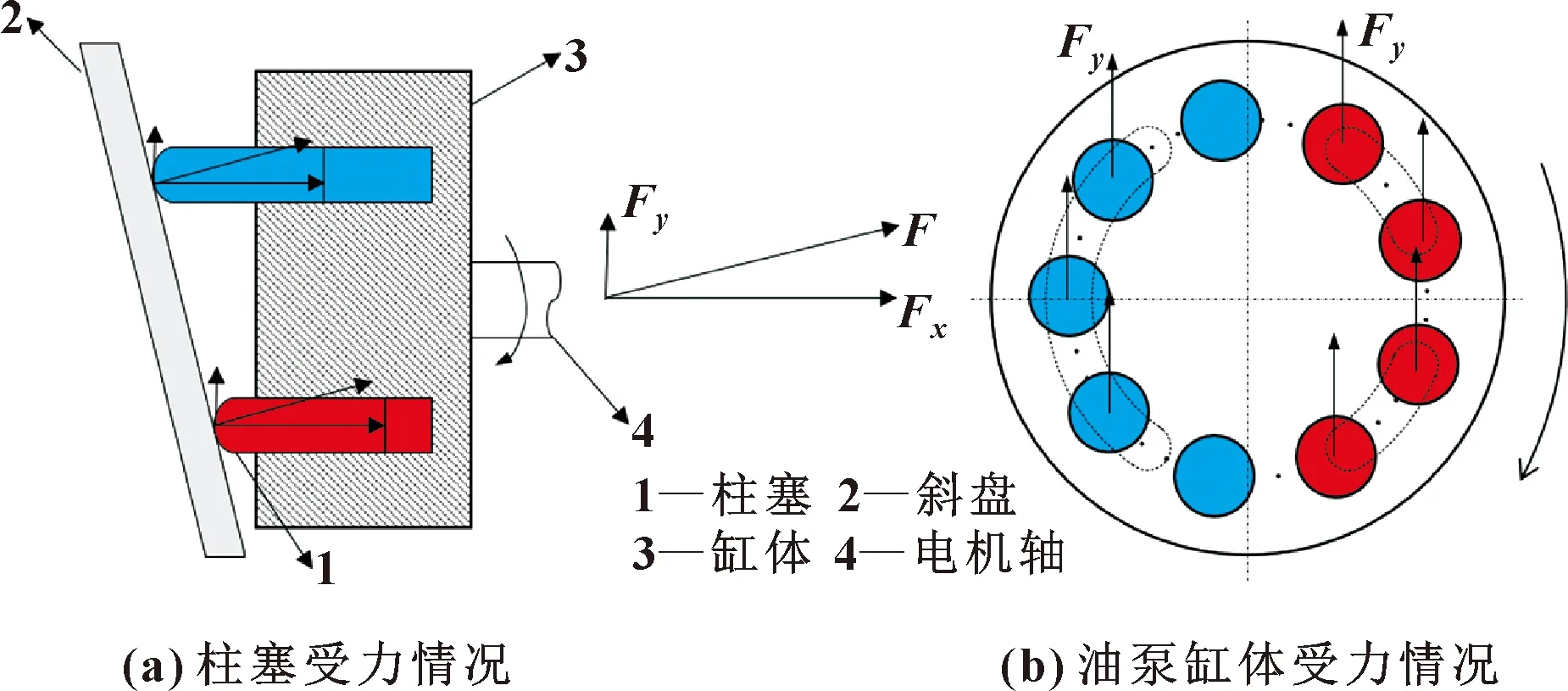

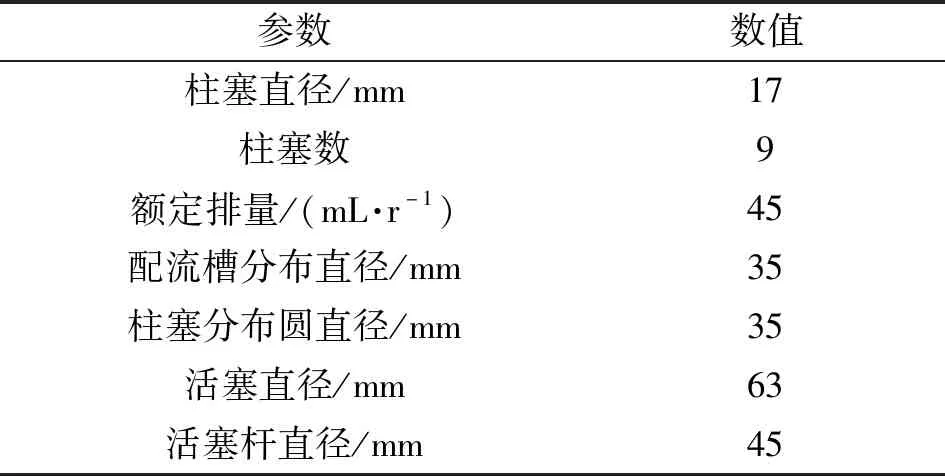

在SimulationX多体动力学仿真软件中建立非对称泵控差动缸势能回收系统的仿真模型,如图4所示。模型中主要元件参数如表1所示。其中斜盘角度和电机转速通过函数进行设置。仿真模型中蓄能装置分别使用重锤恒压式蓄能器和普通气囊式蓄能器。仿真过程模拟负载起升、下降、势能回收和再上升的过程。

图4 非对称泵差动缸控势能回收系统仿真模型

表1 模型主要参数

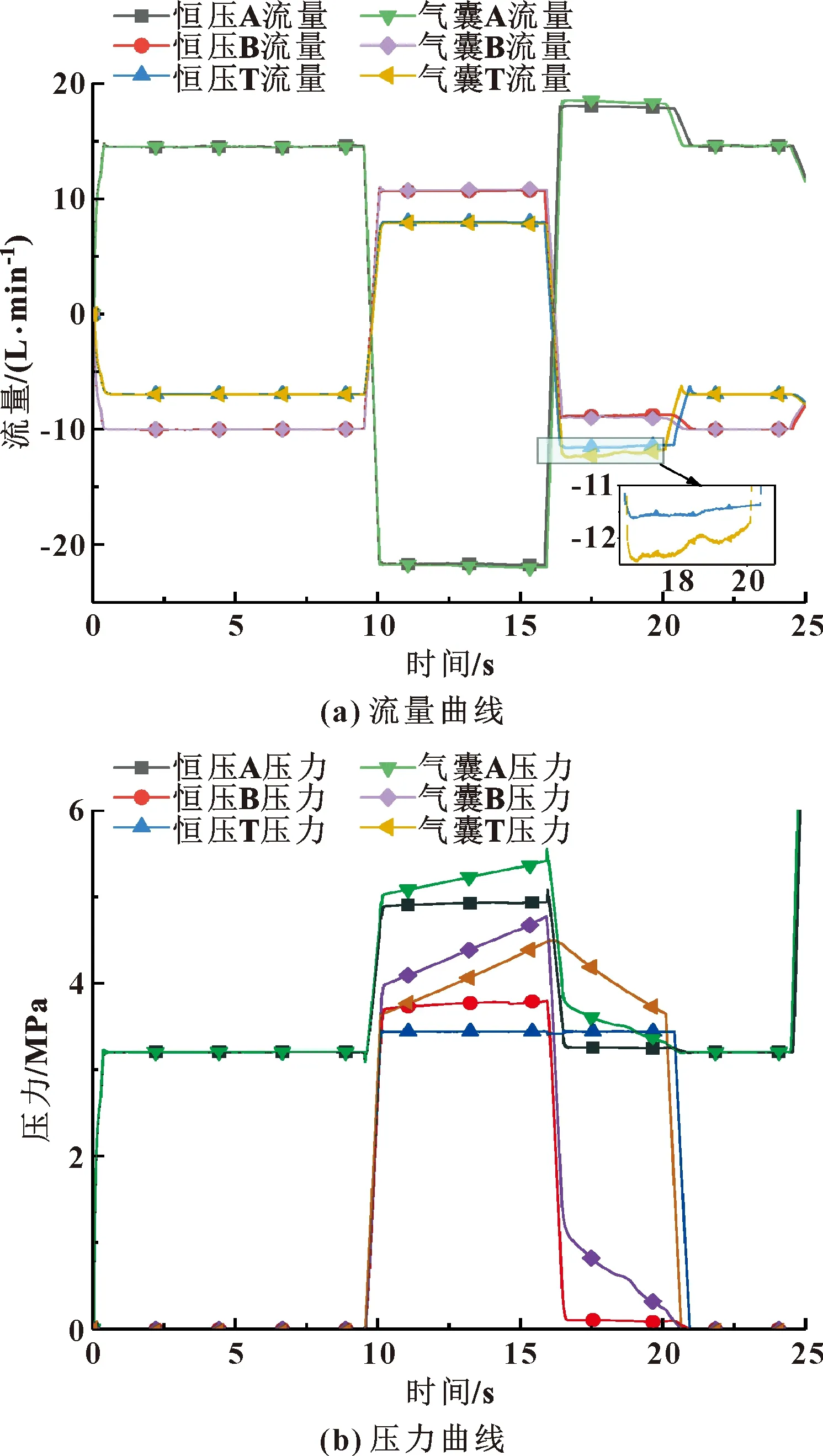

当负载为10 kN 、斜盘角度为8°,分别采用3.5 MPa的恒压蓄能器和初始压力为3.5 MPa的气囊蓄能器模型进行仿真,恒压蓄能器和气囊蓄能器的容量等其他参数相同,得到系统流量和压力曲线,如图5所示。可以看出:在蓄能器放油阶段,采用恒压式蓄能器的T口流量波动频率和幅值均比采用气囊式蓄能器小,采用恒压式蓄能器在充放油的过程中蓄能器压力保持恒定,而气囊式蓄能器充放油过程中蓄能器压力先增大后减小,这是由于蓄能器内油压与存储能量成指数形关系,仿真结果与理论分析吻合。

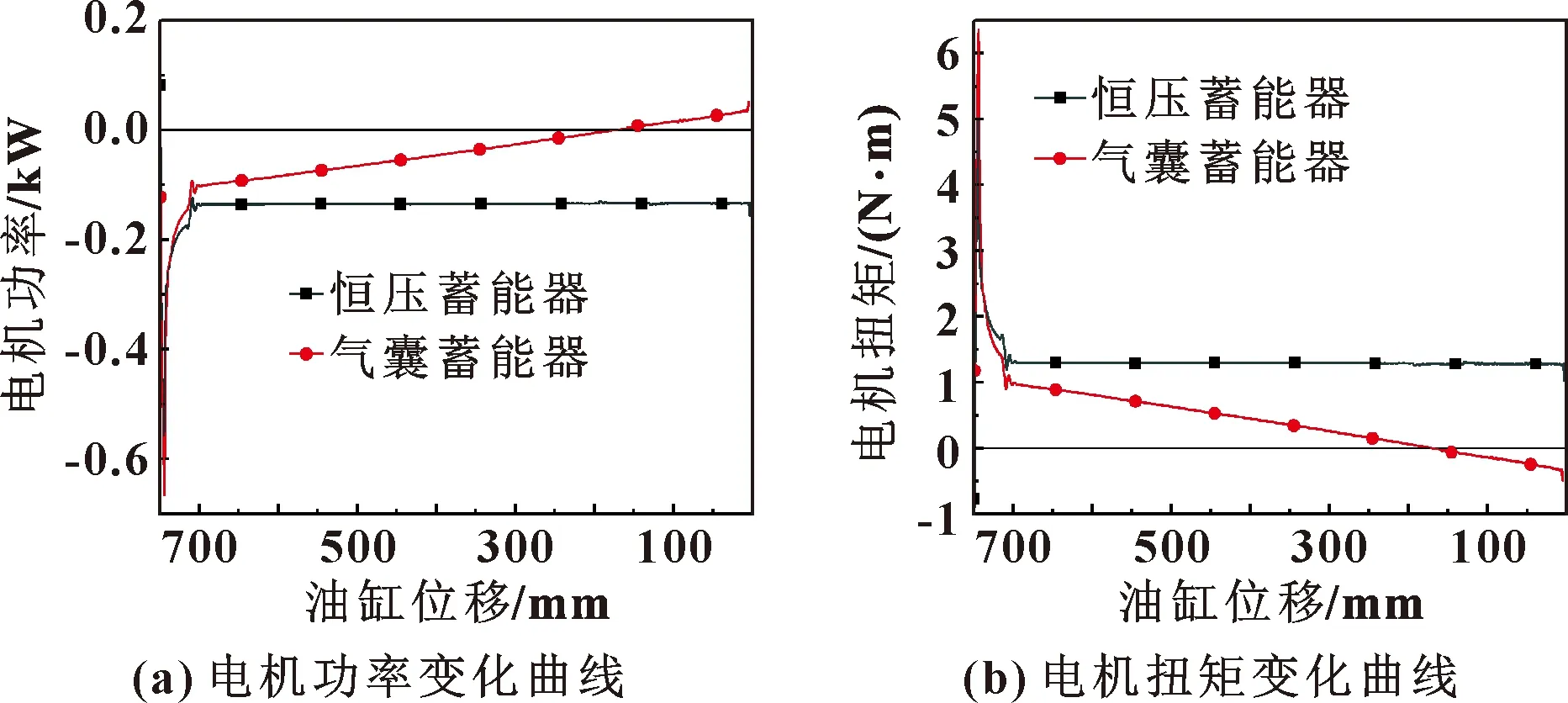

图6所示为采用恒压蓄能器和气囊式蓄能器在负载下降过程中电机功率和电机扭矩曲线。可以看出:当采用恒压蓄能器时,电机功率和电机扭矩保持基本不变;而采用气囊式蓄能器时,在下降的过程中电机功率从负值逐渐增大,在下降到150 mm处电机开始消耗能量做正功。这是由于在能量回收过程中随着蓄能器内油液体积的增加,油液压力增大,此时非对称泵由马达工况转化为泵工况。从图6(b)可以看出:随着负载下降气囊式蓄能器扭矩向反方向变化,仿真结果与理论分析一致。

图5 负载10 kN系统位移流量压力曲线

图6 负载下降过程中电机功率和电机扭矩变化曲线

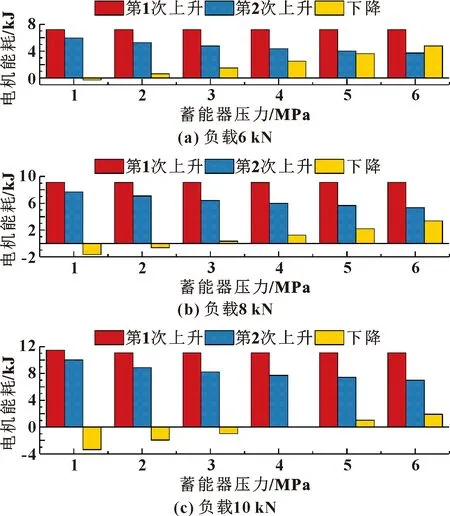

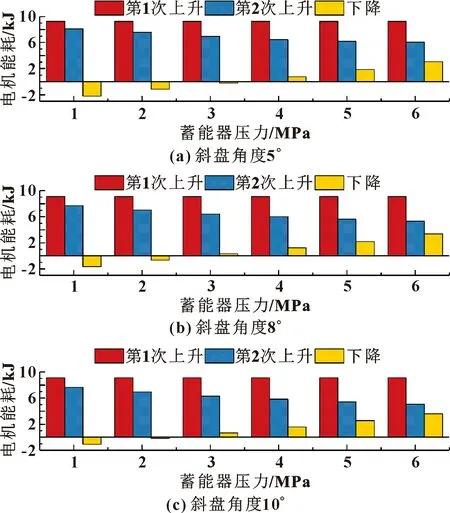

图7所示为采用恒压蓄能器,斜盘角度8°。负载分别为6、8和10 kN工况下,不同阶段电机所消耗的能量。可以看出:当负载不变时,第一次上升电机能耗不变,这是因为在第一次上升过程中只有电机提供能量克服负载做功。随着蓄能器的压力变大,第二次上升电机消耗的能量减少,这是由于随着蓄能器压力的增大,在下降过程中储存于蓄能器的能量增大,在第二次上升过程中蓄能器释放的能量越多,所以电机消耗的功率越少。当负载为6 kN、蓄能器压力为6 MPa时,第二次上升电机消耗的能量仅为3.7 kJ,相比于第一次上升电机能耗减少了48.8%。从图7(c)中可知:在负载下降过程中,当负载为10 kN、蓄能器压力为1 MPa时,电机能耗为-3.4 kJ,此时电机处于发电机工况,需要增加发电装置来回收部分重力势能,并产生负载扭矩以保持扭矩平衡,保证负载在下降过程中匀速下降,不出现飞车现象。当负载为60 kN、蓄能器压力为6 MPa时,由于蓄能器压力过大,非对称泵处于泵工况,下降过程中电机消耗能量4.8 kJ,虽然此时会使蓄能器在下降过程中储存的能量增大,但是会造成电机总的能量消耗增大。从图7中可知:当斜盘角度不变时,随着负载的增加,下降过程中电机零功率的蓄能器压力值逐渐增大。

图7 斜盘角度8°时电机能耗

图8所示为采用恒压蓄能器、负载为8 kN、不同斜盘角度下,电机的能量消耗。可以看出:当负载相同时,下降过程中电机零功率蓄能器压力值随着斜盘角度的增大而有所降低。

定义节能率为

(9)

式中:E1为负载第一次上升电机的能耗;E2为负载第二次上升过程中电机的能耗;Ed为下降过程中电机的能耗。

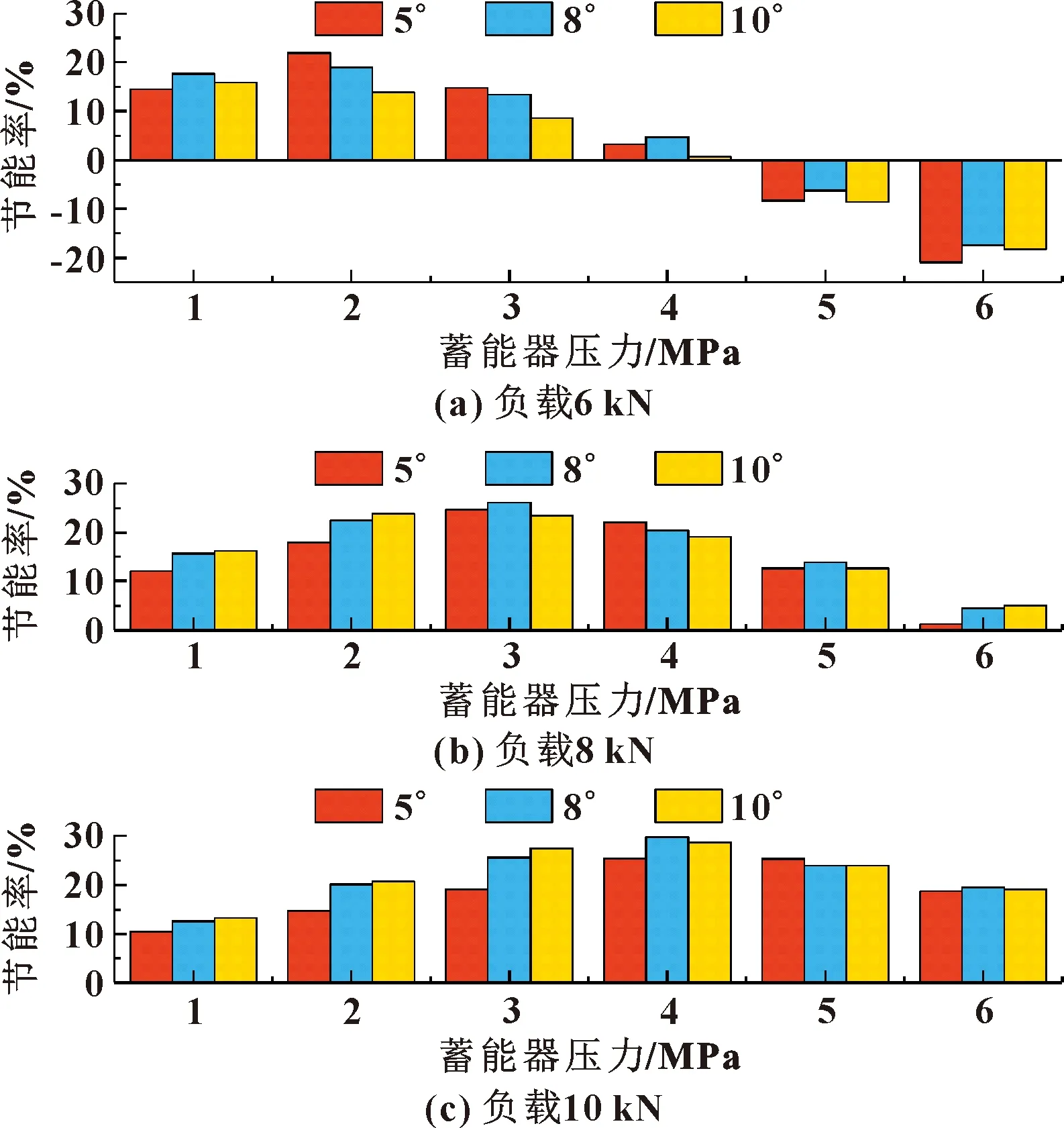

图9所示为不同工况下电机的节能率,可以看出:负载不同,其最大节能率所发生的工况也不相同。当负载为10 kN、斜盘角度8°、蓄能器压力4 MPa时,电机节能效率可以达到29.8%;当负载为8 kN、斜盘角度为8°、蓄能器压力3 MPa时,电机节能效率可以达到26.2%。对于不同的负载需要选择合适的蓄能器压力,否则达不到节能的效果还会额外增大系统的能耗,如图9(a)中负载6 kN时,斜盘角度为10°、蓄能器压力为6 MPa的工况下,会增大18.2%的电机能耗。因此选择合适的蓄能器压力对系统的节能效果及节能率至关重要。

图8 负载为8 kN时电机能耗

图9 不同工况下电机的节能率

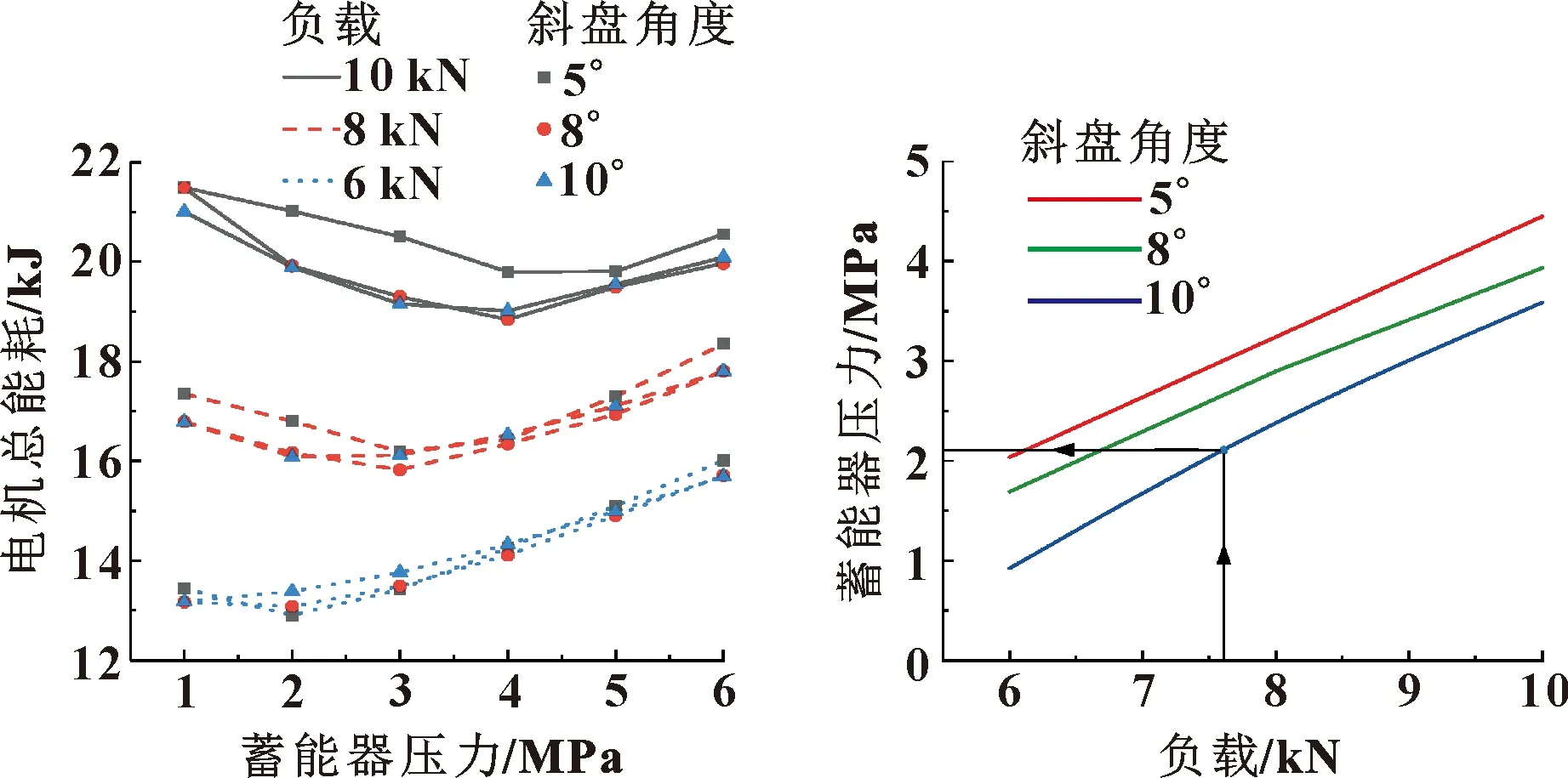

图10所示为在整个循环过程中电机消耗的总能量。可以看出:随着蓄能器压力的增大,电机总能耗呈现先减小后增大的趋势。在整个循环过程中,存在某一蓄能器压力使电机的能耗最小,该蓄能器的压力即为在负载下降过程中所有的重力势能均能进行回收,并且不消耗电机的能量,即在下降过程中能保持电机功率为零。在此工况下可以使能量回收达到最大。对该曲线进行数值插值求解,可得到不同负载和斜盘角度工况下,下降过程中电机零功率蓄能器压力曲线,即蓄能器最优压力曲线,如图11所示。

图10 电机总能耗 图11 蓄能器最优压力曲线

通过图11可以查询不同负载及斜盘角度下势能最大回收效率所需要的蓄能器压力值。由于已在文献[8]中对变排量非对称泵的仿真模型进行试验验证,并且文献[12]中对采用普通气囊式蓄能器的仿真模型进行验证,所以单出杆液压缸非对称泵控恒压蓄能势能回收系统仿真模型具有一定的计算分析精度,可为后续的试验及研究提供一定的理论指导和依据。

3 结论

(1)对非对称泵控差动缸势能回收系统进行理论分析,建立了势能回收过程中的数学模型,得到变排量控制法中蓄能器压力值对能量回收效率的影响规律。

(2)当采用恒压式蓄能器时,在势能回收和重复利用过程中T口流量波动较小并且可以保持压力恒定,并且可以避免普通气囊式蓄能器在势能回收过程中,非对称泵从泵工况转化为马达工况而无法回收剩余能量。

(3)采用恒压蓄能器的非对称泵控势能回收系统中,当斜盘角度一定时,随着负载的增加,下降过程中电机零功率的蓄能器压力值逐渐增大;当负载一定时,下降过程中电机零功率蓄能器压力值随着斜盘角度的增大而有所降低。

(4)蓄能器压力对能量回收系统的节能率有很大的影响。通过对不同工况下的势能回收仿真结果分析,得到非对称泵控差动缸势能回收的最优蓄能器压力曲线,可为后续势能回收蓄能器的选型提供理论上的指导。