面向煤矿井下的新型智能自固定绞车

王 梁

(中煤科工集团煤炭科学研究总院有限公司,北京 100013)

1 现有绞车应用情况及存在的问题

现有的双速多用绞车是不能够依靠自身进行固定的,需要利用6根液压单体支柱采用四压两趄式的固定方法,其结构组成与固定方式如图1所示,主要由绞车车架、工频电机、联轴器与抱闸、手动变速箱、卷缆滚筒及主轴组成,其中两根后压液压单体立柱两根前压液压单体立柱基本垂直于绞车车架,支撑于巷道顶部,将绞车压向巷道底板,两根两趄液压单体立柱顶端前倾的支撑在绞车车架前端和巷道顶部之间,当绞车有向前运动趋势时,两趄立柱会产生自锁死效应。该方法存在如下问题:1)这种固定方式中液压单体支柱与顶板接触面积小,对顶板比压大,对顶板破会很严重,采用乳化液泵站支打后无保压和泄压功能,随着顶板浮动会造成支撑固定力不足或者造成单体支柱压弯或者压断事故,进而造成绞车拉脱等破坏性事故。该固定方法极易导致绞车框架与液压单体支柱的接触位置因压力过大发生塑性形变,损坏制动闸以及输入端联轴器等元部件。2)绞车固定困难,效率低下。现有绞车一般需要在铲车等设备辅助下,由8人~12人默契配合工作3小时~4小时才能完成一次固定,效率极其低下。3)现有双速多用绞车采用手动换挡方式进行高低速切换,通过接触器直接控制绞车起停与正反转,绞车操作困难,尤其是绞车停车操作完全靠绞车司机的经验与技术,极易造成钢丝绳过载断绳,发生人员伤亡事故[1-2]。

鉴于目前双速多用绞车存在的问题,亟待开发设计一种集自固定装置、智能电液控系统于一身,可实现遥控控制、变频调速、安全自检等智能化功能为一体的智能自固定绞车,实现对老旧落后绞车的智能化升级改造,提升煤矿井下绞车使用的效率与安全性。

2 新型智能自固定绞车总体结构与组成

新型智能自固定绞车总体结构如图2所示,其主要组成的元部件包括顶梁、顶梁加高座、卷筒、底盘及液压油箱、立柱油缸、掩护梁及四连杆、动力及传动系统、排线器、智能电液控系统、液压泵站、防撞梁等。

新型智能自固定绞车各部件的功能及优势主要体现在:1)顶梁、立柱油缸、掩护梁及四连杆与底盘组成自固定系统,如图2所示,绞车整体在4根立柱油缸的支撑下,能够在巷道顶部与底板之间牢固固定。在这种定位方式下,理论上当绞车受到2100kN拉力时绞车才能被拉动,而绞车设计最大牵引力为500kN,在这样的固定力下,绞车不仅可以作为钢丝绳锚点,而且可以作为滑轮锚点,也就是说,通过定滑轮与动滑轮组合,该绞车在只有自身作为锚固点时就可以输出最大2000kN牵引力,这非常方便于在综采工作面的回撤收尾阶段回收最后几个液压支架。2)立柱油缸具有压力智能检测、蓄能器和自动补液功能,其中蓄能器可以对煤矿井下回撤巷道的浮顶压力波动起到缓冲作用,从而保持绞车的摩擦阻力。智能压力检测和自动补液功能可以实时监测并补充柱状油缸的油压力,避免绞车被拉断,绞车受力图如图3所示。3)底盘及液压油箱采用一体化设计,实现了高紧凑度设计,符合巷道狭小空间的需求。同时,一体化设计不仅减少了制造材料的消耗,节约了生产制造成本,还降低了整机的质量。4)高性能高可靠性的制动器是实现绞车及时停车的必要条件。该绞车的卷缆传动部分构成与排布如图4所示,主要由排线器、钢丝绳、卷缆滚筒及主轴、开式大齿圈、驱动减速器、驻车制动器、运行制动器和驱动电机等组成。其中卷缆滚筒驱动减速箱采用直交轴+双层斜齿轮布局,从而使其在宽度方向和长度方向有效的节约空间。驱动电机与驱动减速器通过驻车制动器花键直连,配合精准,可靠耐用。该绞车驻车制动器与运行制动器全部采用湿式液压制动器,通过花键直接连接在驱动减速器一轴与二轴,结构紧凑,结实耐用,与传统绞车的抱闸式制动器相比,该湿式制动器可靠性更高,制动性能更好,故障率更低,使用寿命更长,几乎可以免维护。5)智能电液控系统能够对立柱压力、瓦斯浓度、油温油位等16项数值进行实时监测、智能控制与保护或者报警反馈。其中绞车收、放缆操作使用变频调速、智能检测、遥控控制等功能,实现绞车牵引力输出可检测、可显示、可限制,并且能够使卷筒及时停转,最大程度避免断绳现象的发生。6)在卷筒前段设置大推力排线器,可以对钢丝绳进行有效管理,极大的减少了绞车使用中乱绳夹绳问题的出现,延长了钢丝绳使用寿命,并提高了绞车作业时的安全性[3]。7)其顶梁加高座可拆可换,可根据不同的巷道高度进行调节,也可更换不同高度的顶梁加高座。

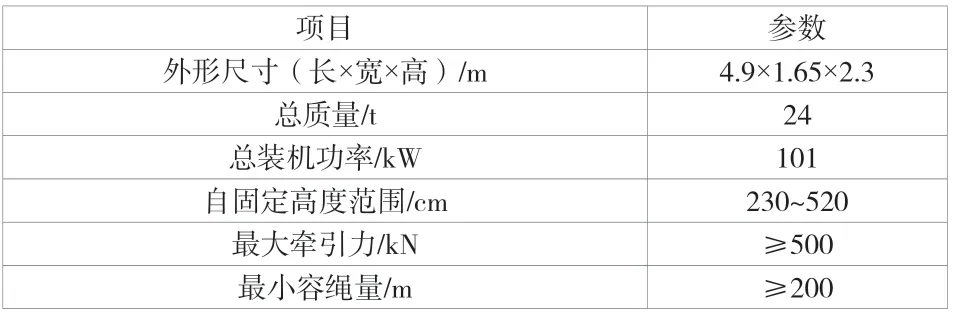

整机主要参数如表1所示。

表1 整机主要参数

3 综采搬家倒面中的应用情况

3.1 综采工作面回撤中的应用情况

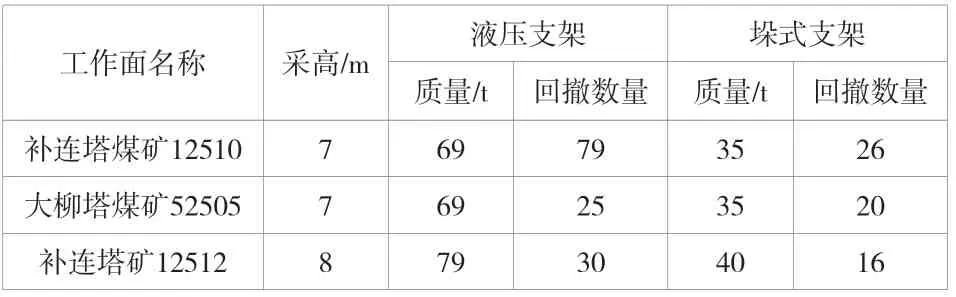

在国家能源集团神东煤炭集团3个综采工作面中,该绞车先后均参与了回撤作业任务,具体情况见表2。

表2 液压支架回撤数量与工作面参数

其中各个工作面回撤情况如下:1)补连塔煤矿12510回撤工作面采用从中间向机头、机尾回撤的搬家工艺施工,机尾方向由传统双速多用绞车回撤,机头方向由新型智能自固定绞车回撤。回撤开始时,机头方向回撤速度明显比机尾方向快,但是机头方向在回撤至最后一个连巷时三角区发生顶板漏顶,清理漏顶矸石、减少掩护支架、更换钢丝绳等耽误了两天,最终机头机尾差不多同时完成回撤任务。2)单向绞车回撤工艺作为大柳塔煤矿52505综采回撤工作面搬家的主要施工工艺,包括两两相距约60米的4个回撤联巷。由于新型智能自固定绞车前期和后期用于该矿52301综采安装工作面参加安装工作(因为新绞车固定方便),因此只在第3联巷进行了回撤液压支架的作业,安全顺利地完成了20架垛式支架和25架综采支架的回撤牵引工作。3)补连塔矿12512综采回撤面是大采高工作面,其工作采高约为8m,所应用的液压支架重约79t,其回撤巷道高度约为5.6m,超出了绞车设计的5.2m固定支撑高度,矿方将顶梁加高座由0.4 m增加至1.4m。此次回撤工作完成回撤垛式支架16台,液压支架30架。但是由于该工作面超出绞车设计使用高度,使绞车处于超负荷运行状态,在回撤完一个连巷后,排线器拨叉发生断裂。矿方进行综合研讨后,出于安全因素,随即升井[4]。

3.2 综采工作面回安装中的应用情况

在国家能源神东煤炭集团大柳塔煤矿52301综采安装工作面和三道沟煤矿85210综采安装工作面中,该绞车都参与了安装任务。主要用于牵引综采刮板链,同时也通过绞车对采煤机及其他综采设备进行牵引和位置调整。由于新型智能自固定绞车能够快速定位,在安装工作面可以随时调整绞车固定位置和牵引方向,所以能够很好的完成安装工作面各项牵引工作,安装效率大大提高。

3.3 应用情况小结

新型智能自固定绞车经过5个工作面的使用,可以看到,该新型智能自固定绞车与普通绞车相比,主要具有以下优点:1)新型智能自固定绞车减少了操作人员的需求量,在降低人力成本的同时,显著提高了作业效率。普通绞车效率低下,每次完成安装定位,至少需要个24个工时(8人×3小时)。新型智能自固定绞车在相同的条件下,平均仅需2名操作员在20min内即可完成,这得益于绞车采用的多模块集成化设计。因为每个综采回撤工作面施工最少需要安装定位绞车5次,所以使用该新型绞车在每个综采回撤工作面,光安装定位时间就能节省至少116.6个工时。2)新型智能自固定绞车采用一体式支架固定装置,顶部压力比小,具备了压力过大时的语音报警和压力自动调节功能,避免了由于液压支柱压力过大造成损坏和弯曲带来的顶板局部压力过大的现象,立柱支撑油缸能够实时保压,有效防止绞车滑脱。特别是在安装工作面时,绞车可以非常方便地插入刮板并逐渐向后牵引刮板链条。而用普通双速多用绞车牵引时,由于其安装定位费时费力,所以只能放置在相对较远的位置牵引刮板链。钢丝绳过长则会产生较大的弹性形变,导致刮板链频繁出现“闪抽”问题(就是由于钢丝绳弹性回弹导致的短时急速抽拉),这非常容易造成刮板链和刮板机等设备损坏,并且极有可能会对安装人员造成伤害,存在极大的安全隐患。此外,综采安装面一般都需要使用绞车从不同方向对设备进行牵引,由于新型智能自固定绞车可以轻松调整固定位置和牵引角度,更符合综采安装面的实际需求。3)新型智能自定式绞车采用遥控操作和变频调速的控制方式,能够实现对机器的远程操作,保证了操作人员的生命安全。变频调速能够实现对电机的软启动、平稳加速以及平稳停车等操作。特别对综采安装工作面,无论是用来牵引刮板链还是采煤机,其牵引速度都可以从0缓慢调整到所需速度。该功能不仅可以有效避免刮板链的拉断,也可以准确地将采煤机等设备牵引到合适的位置进行安装。此外,系统还设置了多种智能安全检测和闭锁保护措施,有效防止了安全事故的发生[5]。4)绞车采用了排线器,可有效避免钢丝绳乱绳和夹绳的现象,大幅降低了钢丝绳损坏和放绳时的工作量,有效提高了对钢丝绳管理能力,延长了钢丝绳使用寿命。

4 结论

新型智能自固定绞车设计合理,能够有效避免现有绞车使用中存在的很多问题,整机运行安全、可靠,极大的降低了绞车在煤矿井下使用时的安全隐患,相较于传统双速多用途绞车具有显著的优点,其设计理念具有显著的创新性和实用性,并在实践中得到了验证。

新型智能自固定绞车总体性能满足使用要求,甚至在8米采高综采回撤工作面中的5.6米高的回撤巷道中都能够满足使用要求,其自固定功能能够使其快速固定,并且安全、可靠,减人增效效果明显。

新型智能自固定绞车集自固定装置、智能电液控系统于一身,其遥控控制、变频调速、安全自检等智能化技术的成功应用,为实现煤矿井下绞车牵引作业的智能化与现代化提供了良好的设计思路与坚实的实践基础。