大型矿用减速器行星轮轴承拆卸装置的设计与应用

陶文嘉,刘 成,李建朋,鲍希蒙,李 雪

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2矿山重型装备国家重点实验室 河南洛阳 471039

3招金矿业股份有限公司 山东招远 265400

4中信重工机械股份有限公司 河南洛阳 471039

大 型矿用设备运行工况复杂多变、冲击峰值载荷极大,对配套的行星齿轮减速器的运行状态极为不利,且容易发生齿轮或轴承等核心零部件的早期失效[1]。由于大型矿用行星减速器内部结构复杂,在进行维护、保养时拆卸较为困难,尤其是行星轮内轴承,受空间和结构的限制,不能使用常规拆卸工具,既增大了拆卸的劳动强度,又容易导致行星轮和轴承受到损伤而报废[2]。基于此,笔者提出一种行星轮轴承专用拆卸装置及拆卸方法,并通过理论计算与实际应用证明该轴承拆卸装置的合理性、便利性与实用性。

1 行星齿轮轴承

由于大型矿用高压辊磨行星减速器承受低速重载工况,行星轮及其轴承的布置结构和两者之间的公差配合均需特殊设计。行星轮轴承典型的配置由调心滚子轴承或 2 个双列满装圆柱滚子轴承构成。由于其承受高冲击载荷,轴承与行星轮内孔配合需要足够的过盈量,以防止两者之间发生周向滑移或蠕动后损伤行星轮内孔[3-4]。

2 拆卸装置结构

普通拆卸装置基本原理为底部支撑轴承通过螺纹联接件对行星轮的上端面施加压力,以实现轴承与行星轮的分离。该常规拆卸装置的操作方式劳动强度大,操作效率低,且易因两侧载荷不平衡而致使轴承内外圈倾斜,导致轴承保持架、内外圈或行星轮损伤。

行星轮轴承拆卸装置如图 1 所示,主要由支撑系统、压紧系统、液压顶起系统等部分组成。该装置采用液压顶起装置将液压缸推力施加给轴承,缓慢顶起轴承。与普通装置相比,该装置操作劳动强度低,载荷施加更精准可控和平稳。

图1 行星轮轴承拆卸装置Fig.1 Dismounting device for bearing of planetary gear

在实施轴承拆卸时,拆卸装置各系统的主要作用如下。

(1) 支撑系统主要承担整个装置的基础支撑作用。装配平台上设置多条 T 形卡槽;方箱由多种规格自由组合搭配使用,可根据不同规格大小的行星轮进行调整,满足固定支撑的要求,支撑座为行星齿提供依托,防止在拆卸过程中轴承与行星轮分开后坠落。

(2) 压紧系统主要承担行星轮的压紧作用,其中螺杆可根据被拆零件高度拼接组装,以满足高度不同的零部件拆卸,并根据不同的轴承压出力更换相应的规格;调整垫片组用于将方箱和压紧垫块调整到同一水平面,便于将行星轮与压紧系统保证垂直状态,以免载荷偏置导致轴承保持架受损。

(3) 液压顶起系统主要承担施加卸载力及缓慢顶起的作用。托盘的作用主要是将液压千斤顶的推力均匀作用在轴承或行星轮上,液压千斤顶的推力为可调式,可根据轴承与行星轮的过盈量进行实时调节,防止因推力过大造成零件崩出伤人,或推力太小无法将被拆零部件顶出。

3 拆卸装置的工作原理

根据行星轮及其轴承之间结合面的过盈量,计算两结合面之间的摩擦力,然后调整液压系统的液压力,将此液压力施加到被拆卸零部件上,实施拆卸。

根据行星轮及其轴承的结构特征尺寸规划装配平台。将 2 个方箱固定于装配平台上,支撑座放在 2 个方箱之间合适位置,液压千斤顶和托盘放于支撑座正下方,调整好托盘位置,将行星轮组件置于支撑座上调整好;螺杆通过支撑座孔与装配平台 T 形槽内的 T形螺母相连并预紧,U 形压板穿过螺杆承压在拆卸组件与方箱上,通过压紧垫块、调整垫片组将 U 形压板调水平,组合螺母将拆卸组件可靠牢固地压紧于支撑座上。根据计算出的液压力,调整液压系统液压力,启动液压千斤顶,通过支撑座将力作用在轴承,将轴承从行星轮孔内顺利拆卸。

4 拆卸装置载荷计算

4.1 轴承拆卸压出力

采用拆卸装置拆卸轴承,轴承的拆卸力需要克服结合面过盈连接产生的摩擦力。

根据行星轮系的尺寸结构形式以及弹性力学理论,可得行星轮与轴承过盈配合表面的最大应变[5]

式中:δ为过盈量,mm;d为配合面外径,mm;C1为被包容件的刚度系数;E1为被包容件材料的弹性模量,MPa;C2为包容件的刚度系数;E2为包容件材料的弹性模量,MPa;d1为被包容件的内径,mm;ν1为被包容件材料的泊松比;d2为包容件的外径,mm;ν2为包容件材料的泊松比。

根据压力的计算公式,可得配合表面最大应力

式中:S为行星轮与轴承过盈配合表面面积,mm2;l为配合面宽度,mm。

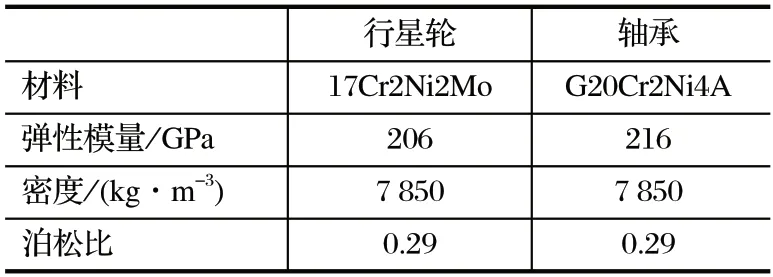

行星轮和轴承内外圈的材料属性如表 1 所列。µ为行星轮和轴承接触面的静摩擦因数,则配合面上所能产生的摩擦阻力

表1 行星轮和轴承内外圈的材料属性Tab.1 Material properties of planetary gear and inner and outer ring of bearing

行星轮轴承配合示意如图 2 所示。由式 (1)~(5)可计算出不同过盈量时轴承结合面产生的摩擦力,其结果如表 2 所列。

图2 行星轮轴承配合示意Fig.2 Fitness sketch of bearing of planetary gear

对行星轮轴承进行拆卸,液压系统所需的液压推力应大于最大摩擦力。由表 2 可知,结合面最大摩擦力为 191.926 kN,则轴承最小压出力Fp>Ff=191.926 kN。预选液压千斤顶载荷至少为 200 kN。

表2 不同过盈量下的摩擦力Tab.2 Friction force at various interference amount

4.2 螺杆配置

行星轮轴承拆卸装置在实施拆卸过程中,螺杆受载单向拉力,根据装置的结构受力情况,每个螺杆需要承担 0.5Fp=96 kN。紧固件预紧载荷拉应力如表 3所列。

表3 紧固件预紧载荷拉应力Tab.3 Tensile stress of preload of fastener

螺杆公称直径

式中:F为拆卸过程中螺杆受载单向拉力,N;σM为螺杆的预紧载荷拉应力,MPa;

将承受载荷和预紧载荷拉应力代入式 (6),可计算出螺栓不同等级下的最小直径。

4.3 有限元分析计算

为便于分析,在不影响装置的基本结构原理和受载的前提下,需对其进行简化。拆卸装置网格划分采用四面体网格,危险截面处网格进行局部细化处理,如图 3 所示。

图3 网格划分Fig.3 Mesh division

拆卸装置关键件材料的弹性模量E=206 GPa,泊松比ν=0.29,密度ρ=7 850 kg/m3,其力学性能如表 4 所示[6-7]。

表4 关键件材料的力学性能Tab.4 Mechanical properties of material of key parts

根据拆卸装置实施过程中的实际受载情况,对装置模型中的装配平台底面进行全约束,在行星轮轴承的内外圈均匀加载压力F=192 kN,如图 4 所示。

图4 压力加载模型Fig.4 Pressure loading model

拆卸装置等效应力云图和位移云图分别如图 5、6 所示。其中最大等效应力为 246.8 MPa,位于压紧垫块与行星轮上端面接触区域;另外 U 形压板承受的弯曲应力为 191.8 MPa;装置中抗屈服安全系数均大于 1.54;装置中最大位移为 0.727 mm,位于 U 形压板与压紧垫块上,属于弹性变形,其余位移基本在0.240 mm 以下。综上所述,装置的强度和刚度均满足平稳拆卸要求。

图5 拆卸装置等效应力云图Fig.5 Equivalent stress contours of dismounting device

图6 拆卸装置位移云图Fig.6 Displacement contours of dismounting device

5 拆卸装置的操作流程

行星轮及其轴承实体拆卸如图 7 所示。拆卸步骤如下:

图7 实例应用Fig.7 Application of actual case

(1) 配置螺杆和设置液压系统压力;

(2) 调装拆卸装置支撑系统,须将支撑座调整至2 个方箱中间,以保证两侧受载平衡;

(3) 调装拆卸装置液压顶起系统,调整支撑座,将其贴紧轴承端面,并保持 2 个零件轴线同心;

(4) 调装拆卸装置压紧系统,安装 T 形螺母和螺杆;

(5) 调装行星轮组件,采用扭力扳手按螺杆预紧力矩拧紧,以防止后续步骤中顶起时发生偏载情况;

(6) 操作顶起系统,缓慢渐进施加载荷,并时刻观察轴承是否保持水平状态,完成拆卸过程。

6 应用效果

该拆卸装置在中信重工机械股份有限公司大型矿用行星齿轮减速器的维护保养过程中得到了推广应用。采用该专用装置拆卸后,轴承损伤检查如表 5 所列。拆卸时间由原来的 120 min 缩短至 30 min,工作效率显著提高;拆卸出的轴承经检查后完好无损,可节省维护成本约 16 万元。

表5 轴承损伤检查Tab.5 Inspection of bearing damage status

7 结语

针对大型矿用减速器行星轮轴承拆卸困难及拆卸时易损伤轴承的问题,首先分析布置结构和公差配合特点,对行星轮轴承拆卸装置进行了创新设计;其次通过建立拆卸装置静力学模型,分别采用解析法和有限元法分析装置关键零部件的强度和刚度;最后通过实例操作对比拆卸时间和拆卸效果,验证了理论运用的准确性与装置的可行性。