空调附件双物料自动拾取装配技术研究与应用

苏 滨 刘 波 陈章勇

(珠海格力电器股份有限公司 珠海 519000)

引言

空调、新风系统以及家用电器在生产中会用到大量的小件物料。例如,空调生产中打包附件小件物料较多,目前采用人工取装的方法进行装配,效率低、重复动作多且方法落后,已经难于适应产线自动化生产的发展趋势。同时,在新型空调基地如“黑灯工厂”的生产模式下,产线自动化水平更高,强制要求产线自动化覆盖率要达到90 %以上,对生产自动化、精益化提出了更高要求。

1 开发难点分析

1)双物料夹取装置,其外形尺寸、结构合理性如何定义、设计及与具体产线协调配合?

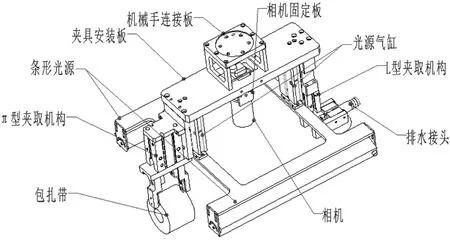

定义:开发的夹取装置分别要夹取排水接头、包扎带,并整合在一起。排水接头夹取方向不同,可以选择竖着夹取或横着夹取两种方向。在竖着夹取过程(图1),有两方面的因素影响较大,一是排水接头竖着放置,排水接头的定位、出料、过程移动控制难度大,二是夹取时排水接头夹具要较长尺寸,这样会增大整个夹具的空间尺寸。因此,设计上优先确定排水接头卧式定位,过程移动出料采用滑轨形式为宜。在具体产线协调装配位置时,因夹具为一体化,存在夹具与其它零部件存在干涉,如安排布局在原岗位进行自动化装配,已经装配的零部件会影响装配效果。

图1 立式夹取

2)底盘部件装配孔位尺寸大小不一致,夹取装配过程多种规格孔位导致夹取区域变化,即使是同种物料每批次也会存在来料模具偏差有偏差,如何实现精准定位?

如图2所示,底盘泡沫孔位置有不同规格尺寸,有不同厂家生产,常有公差级的允许范围内的尺寸差异,同时涉及流水线对底盘装配部件定位偏差,夹取过程物料摆放位置导致夹取偏差等,上述都不约而同的作用于机械手装配排水接头的精度。我司泡沫组件规格种类既有内销又有出口产品,数量达10种以上,对其中的5款产品的泡沫孔测量分析,孔径尺寸最小的Ø15 mm,最大的Ø18 mm不等,识别孔位的差异性范围和精度都需要考虑在内。

图2 不同泡沫孔位现状

按此常规的流水线旁边设置视觉捕捉定位,上述各种因素交集发生,此种视觉定位方式造成①光源范围过宽,普通光源打光效果不良,需要增加高精度光源2~3个,势必增加装置的整体造价成本;②定位约束过多,需要考量产品摆放位置、机械手夹取点及装配孔位,容易导致定位不准,自动化装配一致性很难保证。

3)如何实现排水接头、包扎带顺序出料

包扎带、排水接头在轨道上须及时排列到位,关系到后续夹取物料的姿势正确,同时需要满足生产线生产节拍的要求,如何避免卡料问题,送料及时性是关键,项目通过在轨道设置振动器、吹气装置,合理设置设备参数及优化程序等方法,解决了出料过程物料拥堵、排列卡料问题,同时排水接头来料,存在注塑不良、瑕疵,联合质量管理部门及生产厂家,采取物料出模时全检自检方式,并划线确认,检验部门按每批次5 %比例随机抽查检测,建立起物料来料全检机制,及时发现问题,及时跟进整改,对异常情况进行责任单位追责,杜绝来料不良情况。

2 技术开发

2.1 夹具系统与视觉定位系统一体化工艺技术开发

如图3所示,根据以上提出的外形尺寸、定位不精确的问题,项目创造性的开发了夹具装置与视觉定位系统一体式结构,精准实现物料夹取、定位及装配动作。

图3 夹具装置总方案

1)夹具系统两侧设置有L型和∏型气动夹取机构,机构采用气缸驱动,L型夹取机构匹配排水接头排列布局为平躺式放置,其空间尺寸更加紧凑;包扎带∏型夹取结构,夹取包扎带两侧平面,相较于圆弧方向方便夹取,内侧装有防形优力胶结构,避免夹伤物料。

具体实施动作:机械手夹取装置到达排水接头摆放位置上方——气缸驱动L型夹取机构夹取排水接头——机械手移位至包扎带摆放位置上方——气缸驱动∏型夹取机构夹取包扎带——机械手夹取装置到达物料装配位置上方——视觉识别装配物料定位孔——机械手夹取装置将排水接头、包扎带装配到位——机械手夹取装置返回原位。

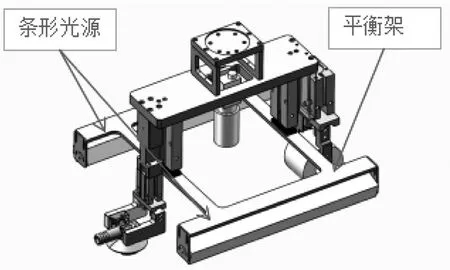

2)光源系统采用平衡架结构,平衡架通过气缸与夹具安装板联接固定,其两侧搭载2根条形光源。光源可调节角度,双侧打光,灯光覆盖产品范围更广,如图4。

图4 平衡架&条形光源安装图

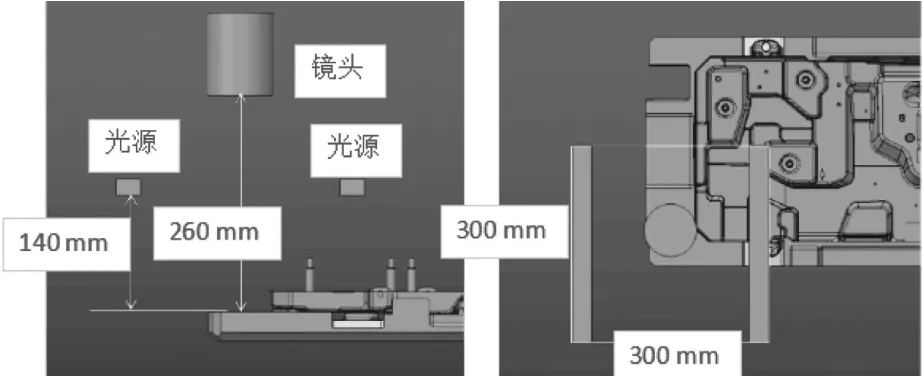

3)视觉系统中相机固定在安装板中心点位置,与条形光源高度差控制在(100~150)mm之间,通过气缸伸缩,条形光源可调节高度位置,解决装配产品视觉环境亮度大小问题,视觉定位更准确,保证相机能拍摄到更加清晰的图片。同时,视觉程序以最小孔位φ15 mm 为基准条件,程序限制灯光覆盖合理范围内,保证视觉定位精确,如图5。

图5 视觉系统方案示意图

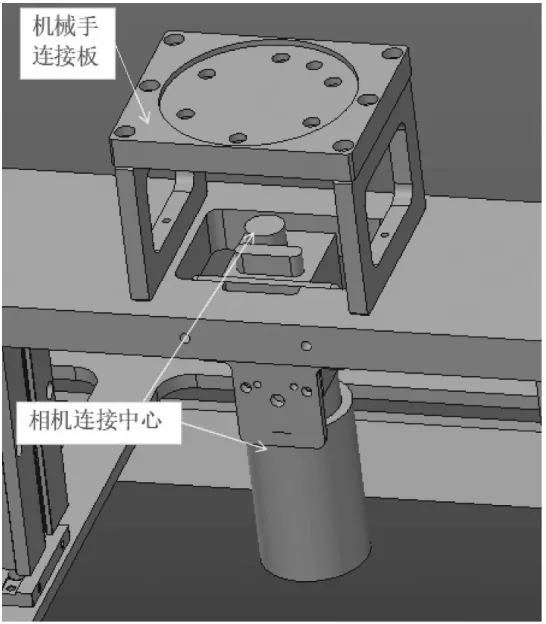

4)夹具安装板通过机械手连接板与机器人连接,机械手的原点与相机的中心点设置重合,减小因机械手姿态偏差的自由度,导致相机实时捕捉点偏差,如图6。

图6 相机安装图

通过以上的创新结构设计,并经实验验证及小批验证到批量使用,效果良好,极大解决行业内双物料装配的难点,为空调附件多物料自动拾取和自动装配奠定了技术基础。

2.2 物料振动排列工艺定位方法

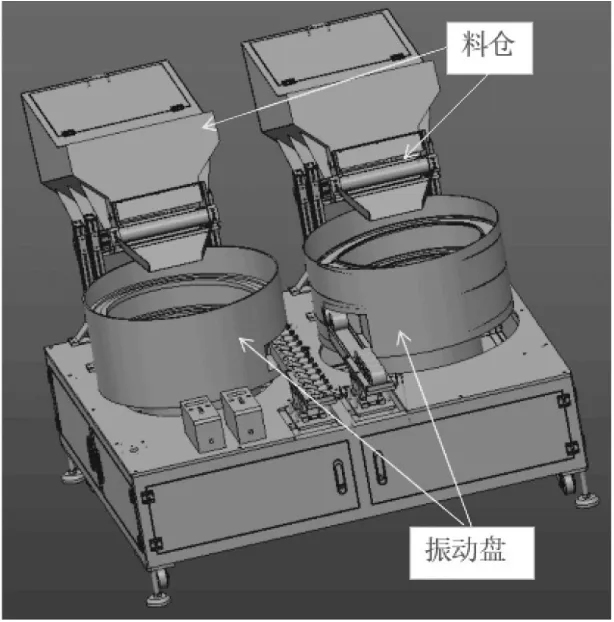

1)振动盘的料盘上方安装有用于向振动盘供料的料仓,料仓经支架安装在台面上,料仓的作用是可提前准备物料,对应的存储一定数量的工件,避免仅通过振动盘储存物料,导致加料频繁,如图7。

图7 料仓与振动盘安装图

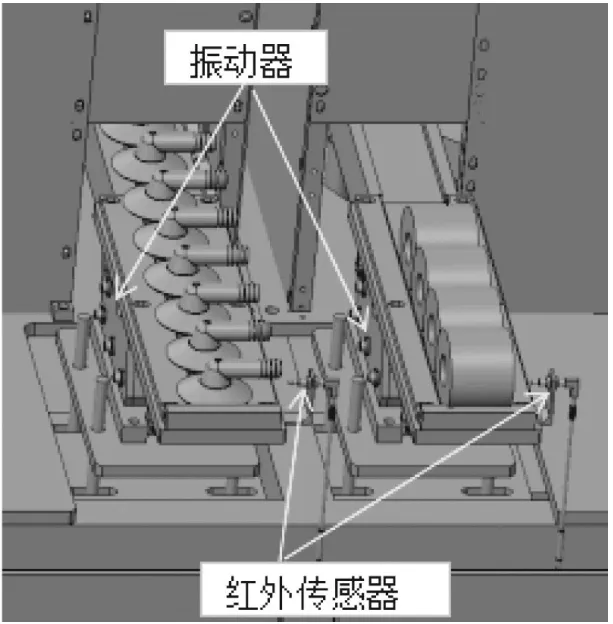

2)振动盘的输出导轨末端旁侧安装有夹取检测红外传感器,夹取检测红外传感器检测到输出导轨末端没有排水接头或和包扎带时,反馈信号给控制器,控制器启动振动盘和振动器。振动盘底盘中的脉冲电磁铁,使得料仓做垂直方向振动,料仓里面的排水插头或包扎带受到这种振动而沿着螺旋轨道移动。

工件从振动盘内按一定顺序平卧输出,当输出直线导轨上的工件移动至输出直线导轨末端,随后,夹取检测红外传感器检测到输出直线导轨末端有工件,反馈信号给控制器信号,控制器将关闭振动器和料仓,如图8。

图8 振动器&红外传感装置

3)实施过程,排水接头从振动盘内移动到导轨过程中,与生产取料装配节拍匹配是关键,项目设计模式是尤如物流高速公路上,每隔一段距离就有工件,但沿路上工件不能堵料。项目组创新性在物料移动过程中设置了吹气装置,在中间段设置吹气装置加大吹气力度,使工件尽快进入输出导轨末端即候料区,候料区内设置的吹气装置改变吹气角度,目的是调整物料的移动角度偏差,使其在候料轨道内整齐排列,如图9。

图9 候料轨道上的吹气装置

3 应用成果

目前项目先进技术已经投入产线使用,使用效果反映好,能很好的分流员工作业,工序岗位提效50 %,产线自动化水平显著提高。

4 结语

项目首创空调行业多物料自动化装配技术的先例,开发的夹具结构合理,采用的视觉系统适应性强,灵活准确,能有效的识别、定位装配物件,供料系统做到及时供料,在满足功能需求同时最大化适应生产产能要求,项目具很强的复制性、行业借鉴性、推广应用价值,推广后可给企业带来极大的经济和社会效益。