板式热交换器传热性能预测算法设计与应用

张 涛,车生文,惠 博,谭世奇

(兰州兰石换热设备有限责任公司,甘肃 兰州 730314)

板式热交换器是能源利用过程中的关键设备,在核电、太阳能高温熔岩热发电以及供热等领域均有重要应用[1-2]。例如,核电站所有核岛设备都须由设备冷却水系统冷却,在核岛设备冷却水系统、核岛反应堆换料堆腔和乏燃料水池的冷却与处理系统以及核岛辅助给水泵系统等重要系统中,均采用板式热交换器进行热交换[3]。在以高温熔融盐为介质的太阳能热发电系统中,熔岩吸热回路和蒸汽动力回路间也是采用板式热交换器进行换热。因此,板式热交换器的可靠性和换热能力与能源利用效率密切相关。

在板式热交换器长期使用过程中,由于自身结构、水质及流速等[4]因素影响,会出现不同程度的结垢。当换热介质含有较大颗粒或纤维物质时,容易堵塞板间通道,导致热阻增大,热交换器传热能力降低,影响换热效率。同时换热管内工质的流动阻力会增大,加速设备的腐蚀和损坏[5]。目前对热交换器污垢的研究主要集中于污垢的化学清洗技术[6-10]和污垢热阻预测。 肖调兵等[6]利用 X 射线荧光光谱对某核电站板式热交换器结垢物中不溶物质成分进行分析,并利用盐酸加柠檬酸对结垢物成分开展了化学溶垢研究,结果表明盐酸加柠檬酸对核岛设备冷却水系统板式热交换器结垢物溶解能力较好。采用污垢热阻预测算法,可以根据温度、流量等参数的变化规律,判定设备异常状态,进而进行预测性维护。目前,污垢预测算法主要分为基于污垢形成机制的预测算法和基于实时数据的预测算法2种。王久生等[11]建立了基于广义回归神经网络的换热管污垢热阻预测模型,该模型适用于多数水质环境中污垢热阻的预测。张仲彬等[12]基于冷却水的 pH值、10种水质参数和污垢热阻建立了3种BP神经网络预测模型,结果表明基于主成分分析的模型预测更加准确。唐健等[13]基于管道流量、入口温度和压力建立起污垢热阻预测LSTM模型,并与SVM、MLP和 GRU这 3种模型进行了比较,表明LSTM模型具有较高的精度。张冠敏等[14]通过试验测量板式热交换器的颗粒污垢数据,理论推导出颗粒污垢增长的努塞尔数随雷诺数、普朗特数变化的准则方程。徐志明等[15]利用计算流体动力学对热交换器在不同速度条件下的流体流动和传热进行了数值模拟,结果表明热交换器内流体的流动和传热存在明显的不均匀性,导致其进、出口的另一侧出现明显的传热死区。

目前关于热交换器结垢行为的研究主要集中在结垢生长以及传热机理方面,而鲜有关于传热性能预测方面的报道。除污垢影响外,热交换器运行性能也随系统流量、热负荷和流体温度的变化而变化,导致热交换器运行特性一般无法达到设计工况性能要求,且呈现出波动状态,难以通过现场运行实测数据判断热交换器性能是否满足设计要求。文中依据传热性能计算基本原理设计传热性能预测算法并编写软件,根据某电站1号热交换器机组中的热交换器冷、热侧输入工况参数,采用该软件对热交换器传热性能进行理论计算,并与根据现场实测数据计算所得传热性能数据加以对比,从而实现对热交换器运行状态的定性分析。

1 热交换器传热性能预测算法设计

1.1 传热性能评价

板式热交换器换热基本原理:

式中,Q 为换热量,W;h 为传热系数,W/(m2·℃);A为换热面积,m2;Δt为换热温差,℃。

定义总换热系数UA=hA (单位为W/℃),用UA表征热交换器总体换热效能。

对用于特定场合的板式热交换器,按要求其在设计工况下的UA值需达到一定值,以保证可通过单台设冷泵和单列热交换器运行带走系统热负荷。但UA值反映的是特定工况下的换热特性,其随系统流量、热负荷和流体温度的变化而变化,因而正常运行工况时的UA值无法达到该定值,无法通过现场运行实测数据判断热交换器性能是否满足设计要求。

为此,文中通过实测数据拟合板式热交换器热工性能计算公式,然后用设计工况进行校核。通过调整污垢系数使公式计算结果满足设计工况要求且无余量,此时采用文中传热性能计算软件计算的结果即对应热交换器最低性能。用该软件计算得出的UA值即对应各工况下的UA限值,当实际运行工况的UA值小于软件计算得出的UA限值时,即认为热交换器性能下降,需要进行干预维修。

1.2 算法逻辑

UA值反映的是特定工况下热交换器的传热特性,其随系统流量及工况参数的变化而变化。根据GB/T 27698—2011《热交换器及传热元件性能测试方法》[16],传热系数的理论计算值与实际计算值偏差在10%以内均为合理范围。根据该要求,当根据实际测试数据计算的UA值小于理论计算UA值的90%时,则说明热交换器结垢程度已超出设计余量,即热交换器因结垢而导致的性能衰减程度已经超过设计允许值,需进行设备维护或者更换。通过循环计算,不断对比实际测试UA值(含设计污垢)与理论计算UA值(含设计污垢),设定循环计算结束条件,最终完成UA(含设计污垢)值校核。

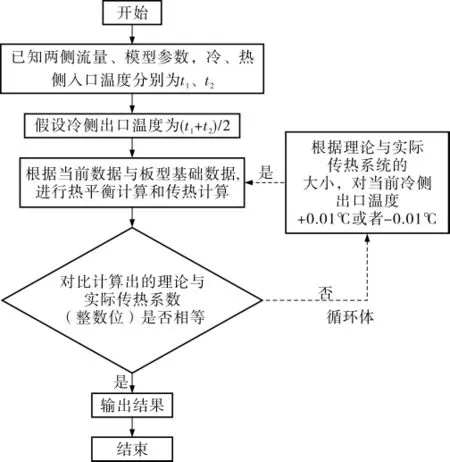

热交换器传热性能预测评价算法逻辑见图1。预测评价具体步骤为,①热交换器在设计工况下的UA值设计余量为10%以上,通过余量转化确定污垢系数。②假设热交换器的两侧流量、进口温度已知,设定冷侧出口温度,通过热平衡计算得到含污垢状态下的传热系数、热负荷与对数平均温差,即可计算出实际传热系数。③对比实际测试UA值与理论计算UA值,若不相等,则继续修正冷侧出口温度,直到二者相等,说明热交换器结垢情况已达设计临界点,此时可计算出含污垢状态下的UA值。

图1 热交换器传热性能预测评价算法逻辑

1.3 软件设计

根据设计目标,传热性能计算软件共设置热平衡、流程与板型设置及计算结果3个区域。通过配置板式热交换器的两侧流体介质、热平衡输入量、流程形式、板型和污垢系数等参数,依据板式热交换器传热计算理论完成校核计算。

为了实现在线实时性能评价计算,必须提高计算速度。在图1所示的循环计算体中,可将迭代计算精度设置为6级,精度由低到高为2℃、1℃、0.5℃、0.1℃、0.01℃、0.001℃,如果 2个传热系数值的大小关系发生变化,则向上增加一级精度,反向调整冷侧进口温度进行循环计算,直到完成性能评价。

1.4 软件验证

应用上述传热性能计算软件中采用的准式方程对某电站1号热交换器机组中2台板式热交换器HX-A和HX-B的热试工况进行校核计算。现场提供的数据包括热交换器两侧热负荷 (两侧热负荷偏差在5%以内)以及冷、热侧进口温度,用软件采用的准式方程计算冷、热侧出口温度,并根据计算得到的出口温度计算出该工况下热交换器的UA值。将理论计算数据与实测数据进行对比,见表1。从表1可以看出,UA值偏差均在10%以内,故可以认为本软件使用的准式方程是可信的。

2 板式热交换器传热性能预测算法应用分析

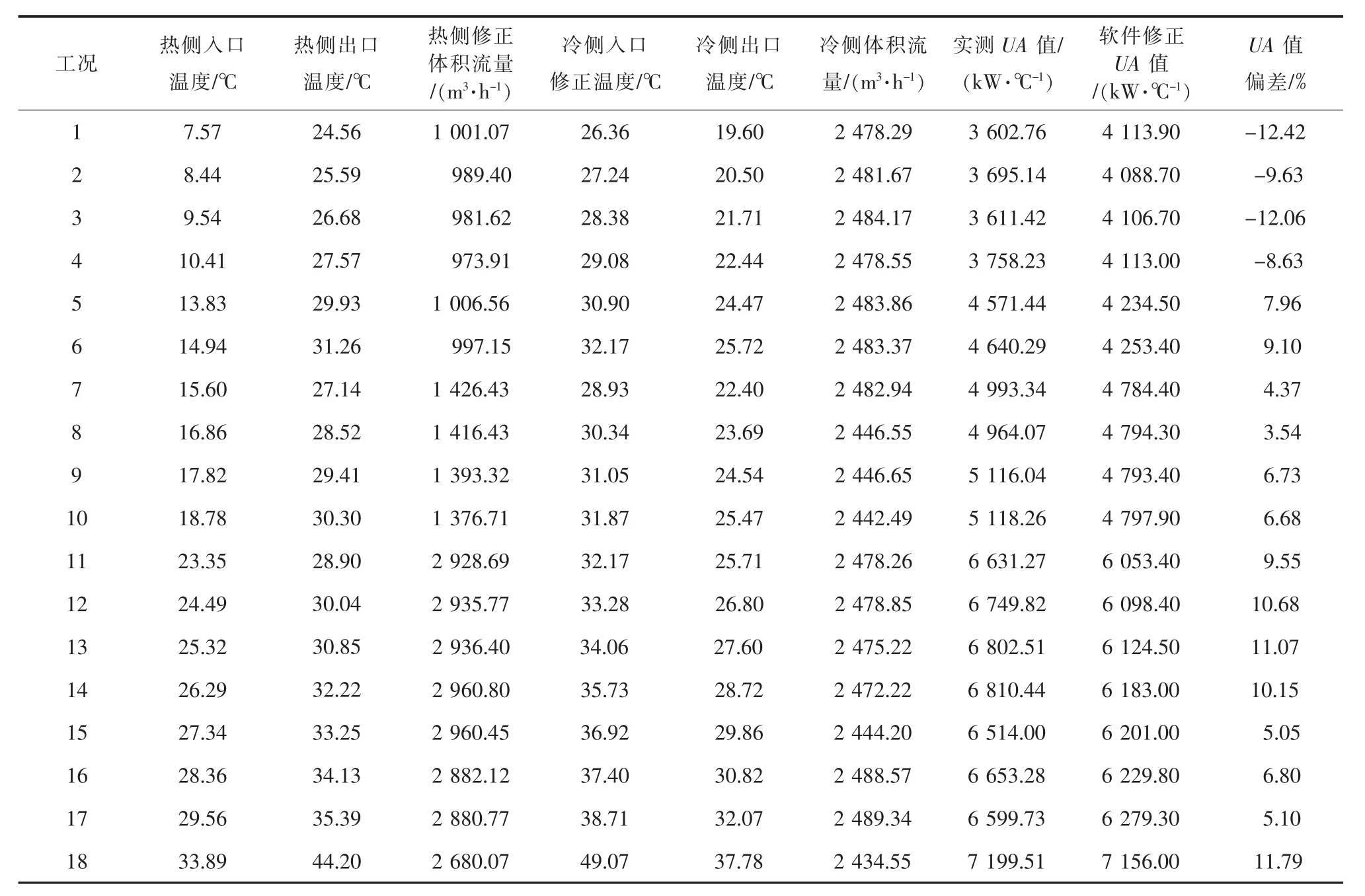

采用传热性能计算软件,对某型号板式热交换器性能进行了理论计算并与实测数据计算值进行对比。实测数据是根据板式热交换器现场全年运行海水温度的变化数据,在最低温度到最高温度范围内选取18个工况点进行核算得到的,其中工况18为设计工况。另外,对比分析中考虑了管路、测点以及设备精度等问题:①工况1~工况10对应热侧流量为总流量,但管路存在旁路,实际进入热交换器的流量会减少。②冷侧入口测温点距离热交换器入口段较远,与前期热试数据对比,此温度值比实际进入热交换器的温度值偏高。因此在后续计算中对现场数据进行处理修正。板式热交换器的软件修正UA值与实测UA值对比见表2。需要说明的是,UA限值是指表2中软件修正UA值下浮10%。表2中的UA值偏差=(实测UA值-软件修正UA值)/实测UA值,若此数值低于-10%,则表明实测UA值小于理论计算UA值的90%,换热设备需要进行维修干预。

表2 板式热交换器的软件修正UA值与实测UA值对比

鉴于实际测量过程中仪表等不可避免存在误差,按照《某板式热交换器换热性能评估》中确定的验收要求,软件计算UA值与现场实测UA值偏差小于10%可接受。因此,为避免数据误差影响,将软件计算得到UA值下浮10%作为对应工况的UA限值。如果现场实测UA数值低于该UA限值,则说明板片污垢系数过大,需要进行维修干预。不同工况下板式热交换器的软件计算UA值与实测UA值对比见图2。

图2 不同工况下板式热交换器软件修正UA值与实测UA值对比

从表2和图2的数据可以看出,工况1~工况4的实测UA值低于软件计算的UA值。而实际上工况1~工况4海水侧温度低且开有旁流,即使冷侧对应设计工况最高温度,热交换器换热余量仍较大,因此工况1~工况4的UA值偏差主要是由于实测数据修正后存在一定偏差导致。

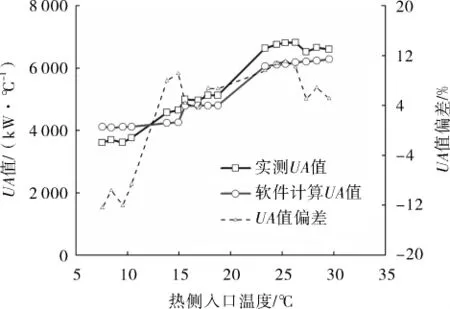

对热侧开有旁流的工况1~工况10进行进一步分析计算。热侧采用工况1~工况10实测的海水入口温度、流量值,冷侧采用设计工况的温度、流量值,计算分析的结果见图3。从图3看出,在冷侧设计工况参数下,热交换器仍有较大的温差余量,表明相比于设计工况,热交换器仍有较大的换热余量。当热交换器的运行出现污垢增加,设备传热性能下降时,可以通过加大海水流量调节热交换器性能,以满足设计要求。

图3 冷侧为设计工况参数且热侧有旁流时热交换器温差及余量计算结果

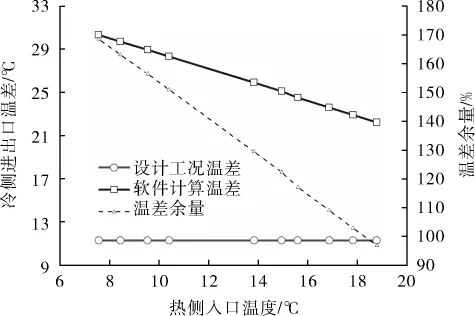

在此基础上,对热侧满流量运行时的热交换器性能进行计算分析,即热侧采用工况1~工况10对应的实测海水温度及海水总流量,冷侧采用设计工况的温度、流量值,计算结果见图4。图4表明,当热侧不开旁流时,工况1~工况10对应的温差余量超过100%。

图4 冷侧为设计工况参数且热侧无旁流时热交换器温差及余量计算结果

由此可以看出,通过板式热交换器的UA值判定可以有效找出设备的异常状态,并判断设备的传热性能,实现预测性维护。

3 结语

设计了一种板式热交换器传热特性理论计算算法并编制了计算软件,通过将软件计算理论UA值与现场实测数据计算UA值进行对比,可以对板式热交换器运行特性进行判断,有效找出异常状态,实现预测性维护。