一种等相天线吸波材料切割工艺的研究

张建民

(中国船舶集团有限公司第八研究院,江苏 扬州 225101)

0 引 言

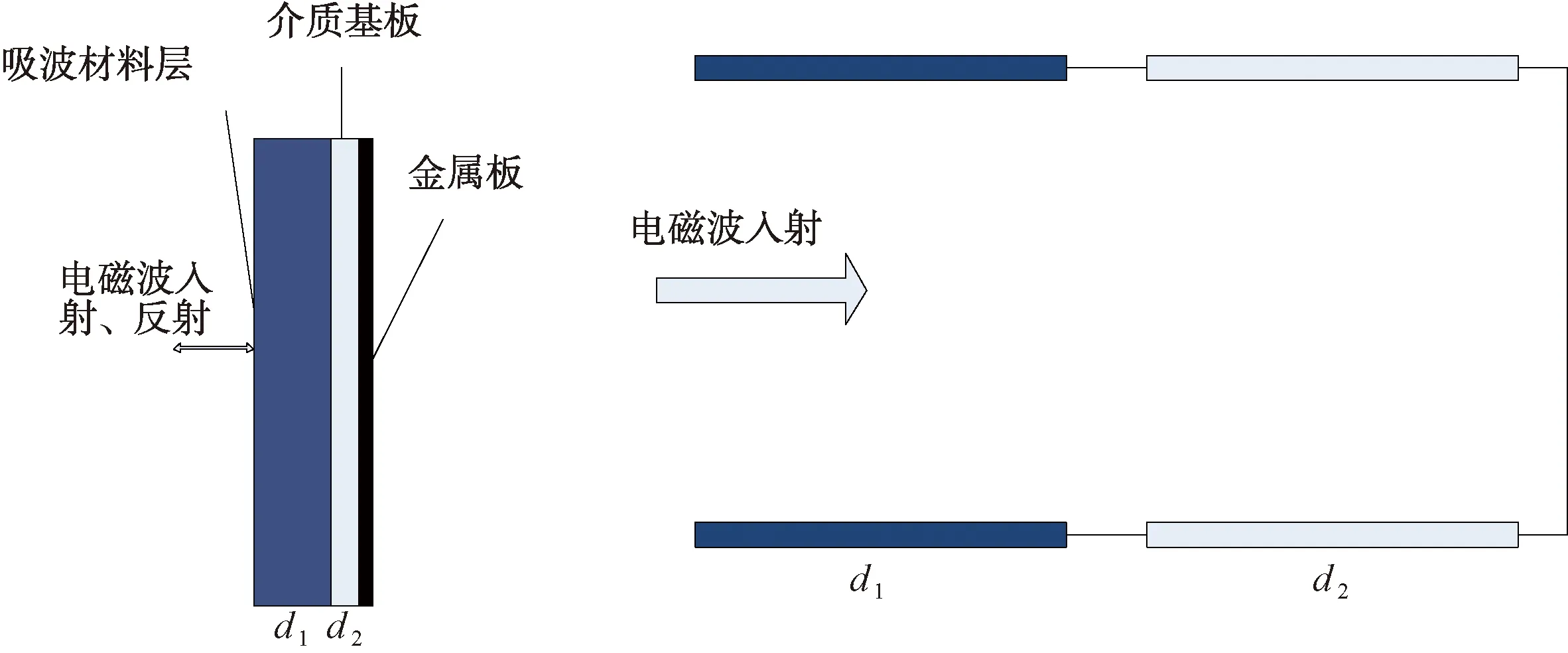

吸波材料是指吸收、衰减投射到它表面的电磁波,并将其电磁波能转化成热能消耗掉或是电磁波因干涉而损失的一类材料[1]。吸波材料种类繁多,主要有下面几种分类方法:按吸波原理分为干涉型和吸波型;按材料的成型工艺分为涂覆型和结构型(也称超材料吸波体);按损耗机理分为电损耗型、磁损耗型和介电损耗型。某型设备的天线系统由5个相位相同的双向辐射天线组成,天线腔体形状为圆形,如图1所示。这类天线需要在腔体中安装吸波材料,吸波材料如图2所示。该吸波材料是由海绵体灰黑碳纤维、石墨烯和磁性材料混合组成的一种高分子材料,底部附有3M不干胶,这类材料属于电损耗型材料。

图1 天线腔体图

图2 吸波材料

该吸波材料规格为指定厚度的板类型材,装入天线腔体的内部前,需要将其裁剪成圆形。为减小吸波材料对电性能的影响,其外形不能有毛边.加工表面要整齐光滑,尺寸需要保持一致。吸波材料是一种导电纤维混编的复合材料,质地柔软,具有复合材料质轻、强度高的特点[2];但可切削加工性差,需要合理设计专用工装,进行工艺试验,试制吸波材料零件,满足天线电性能测试要求。

1 吸波材料的基本理论

吸波材料的吸收机理为电磁波与物质相互作用,入射的电磁波通过吸收材料转换为热能或其他形式的能量,从而最大限度地减少电磁波的回波能量。本天线采用的吸波材料是电损耗型材料[3],当电磁波照射到吸波材料上时,吸波材料产生感应电流,感应电流又产生与外界磁场有180°相位差的反向磁场,从而与外界磁场相抵消,达到减少外界电磁场的能量,减少反射。此时吸波材料需要满足阻抗匹配和衰减特性。阻抗匹配是指电磁波能够最大程度地入射到材料内。衰减特性是指进入材料的电磁波能够被损耗掉。

吸波材料应使入射到材料的电磁波反射最小,即材料的等效表面阻抗Zc等于自由空间波长λ0,则吸波材料的的反射系数可表示为[4]:

(1)

吸收材料应使电磁波尽可能地损耗在其内部,此要求材料的电磁参数满足一定条件,可用衰减参数表示单位长度波的衰减量[5]:

(2)

式中:ω为入射波的角频率;c为电磁波在真空中的传播速度;μ=μ′-jμ″,ε=ε′-jε″分别为材料的复磁导率和复介电常数。

从式中可以看出,对于一定厚度的吸收材料,不同的μ″、ε″和ε′,可以实现的衰减量不同。

对于装入某天线的吸收材料来说,吸收材料的等效电路分析模型如图3所示。

图3 吸波结构单元模型及等效电路

吸波材料的反射系数为Г,根据传输线理论:

(3)

而吸波材料和介质基层分界面处的输入阻抗表示为Z2:

(4)

式中:η0、η1、η2分别表示自由空间波阻抗吸波材料波阻抗以及介质基层波阻抗;k1和k2为在吸波材料和介质基层中电磁波传播时的波矢量,都由材料性质决定。

由以上各式看出,吸波材料的磁导率与介电常数对电磁波的吸收和反射有直接影响。

由于使用的吸收材料不是理想的无限大平面,因此天线腔体内部吸收材料的吸收性能及对电磁波的相位影响就具有不一致性。同时,厚度的不均匀性可能导致复介电常数的虚部与复磁导率的虚部不一样。对于天线的相位一致性,就要求吸收材料的厚度、大小尽量一致。

2 某天线内部吸收材料零件的加工情况及天线电性能测试结果

某天线内部吸收材料零件采用传统的切割方法,使用手术刀手工切割,针对吸波材料零件的形状,在圆规上加装手术刀片,自制成圆规刀,用于切割吸波材料。根据零件形状可分为3类:第1类是单独的圆形,第2类是内外同心圆,第3类是内外偏心圆。

为了找出吸波材料零件的加工问题,调查2018年1月至8月吸波材料零件的加工情况,对一次性加工合格率进行统计,如表1和表2所示。统计结果显示:内外偏心圆尺寸超差和内外同心圆不同心在所有特征中占比达到82.39%,这2个因素是吸波材料零件一次性加工合格率低的主要原因。

表1 一次性加工合格率统计表

表2 不合格特征统计表

由表1和表2可知,采用手工切割方法加工需要指定专人才能操作,不仅生产效率低,而且零件一致性差,很难保证一次性加工合格。为了提高合格率,需要改进切割工艺。

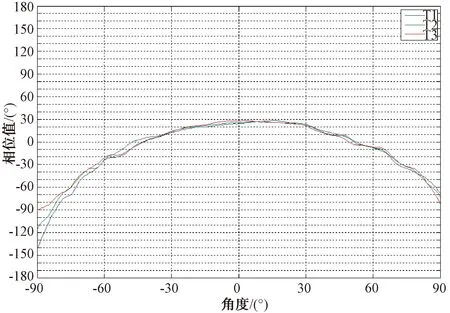

通过装配上面的合格吸收材料,对天线性能的相位一致性测试结果进行统计。图4和图5是3个天线在某频点的相位方向图:图4为基本一致的相位方向图,由图可知他们的电特性相位基本一致,满足使用条件;图5为不一致的相位方向图,由图可知他们的电特性相位相差很大,其中只有2个基本一致,另一只明显不一致,因此这组天线完全不能满足使用要求。经过统计发现,满足相位一致配组的几率只有60%,需要的天线备量较大,经济效益差,需要改进吸收材料的切割工艺设计。

图4 基本一致的相位方向图

图5 不一致的相位方向图

3 工艺流程设计对比分析

传统的吸波材料零件切割加工一般采用手术刀手工切割,针对吸波材料零件的形状,在圆规上加装手术刀片,自制成圆规刀,用于切割吸波材料。首先,将整块吸波材料按数量切割成单件;再按照图纸尺寸调整圆规刀,然后切割外圆(有的还需要再次调整圆规刀切割内圆,对于内外偏心圆的零件,还需要加工同一尺寸的不锈钢模板);在切割外圆后,用模板在零件上划内圆加工线;找到偏心内圆中心后,按照图纸尺寸调整圆规刀,切割偏心内圆。

查找资料,并且通过对加工过程跟踪,采用一种自制工装,对一种吸波材料零件的加工过程可以进行优化改进[6]。

3.1 模板切割工艺

对以往单独的切割模板改进,设计一个组合型切割模板。新型切割模板由底板和盖板组成,底板上有一圆柱形凸台作为定位基准,如图6所示。吸波材料切割出内圆后通过凸台定位,压上盖板夹紧再切割外圆。

图6 组合切割模板图

3.2 机用刀具切割工艺

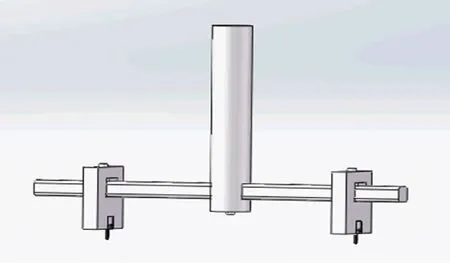

设计一个可以在数控机床上使用的切割刀具,刀具由刀柄、横杆、刀架和刀片组成,如图7所示。通过刀柄安装在数控机床上,在横杆上采用激光雕刻尺寸刻度,将横杆插入刀柄,采用螺钉紧固,再将刀架和刀片组合成切刀,悬挂在横杆上,调整到所需尺寸后固定。2个刀头同时切割外圆和内孔,可以保证同轴度。切割内外偏心圆时,采用数控编程加工,拆卸一个刀头先加工内孔,通过加工程序偏移偏心距尺寸,再切割外圆,数控编程能够同时加工多个零件。

图7 机用切割刀具模型图

采用模板切割工艺,可以解决内外同心圆不同心和外径超差的加工问题,但是在切割内外偏心圆时,稍有不慎还是会出现偏心距尺寸超差的现象。该工艺方法提高了加工合格率,和传统的加工方法一样,手工切割加工效率低,对操作人员技术水平要求高。采用数控刀具切割工艺,可以解决内外偏心圆尺寸超差、内外同心圆不同心和外径超差等加工问题,有效地提高了合格率。刀具既可以同时加工外圆和内孔;又可以适用于多种零件加工,通用性较强,使用方便;配合数控编程,还能一次加工多个零件。在刀片使用一段时间被磨损后,仅需更换刀片又可以继续使用,延长了刀具的使用寿命[7]。用数控加工代替手工切割,不仅能够保证尺寸一致性,而且可以提高加工效率。

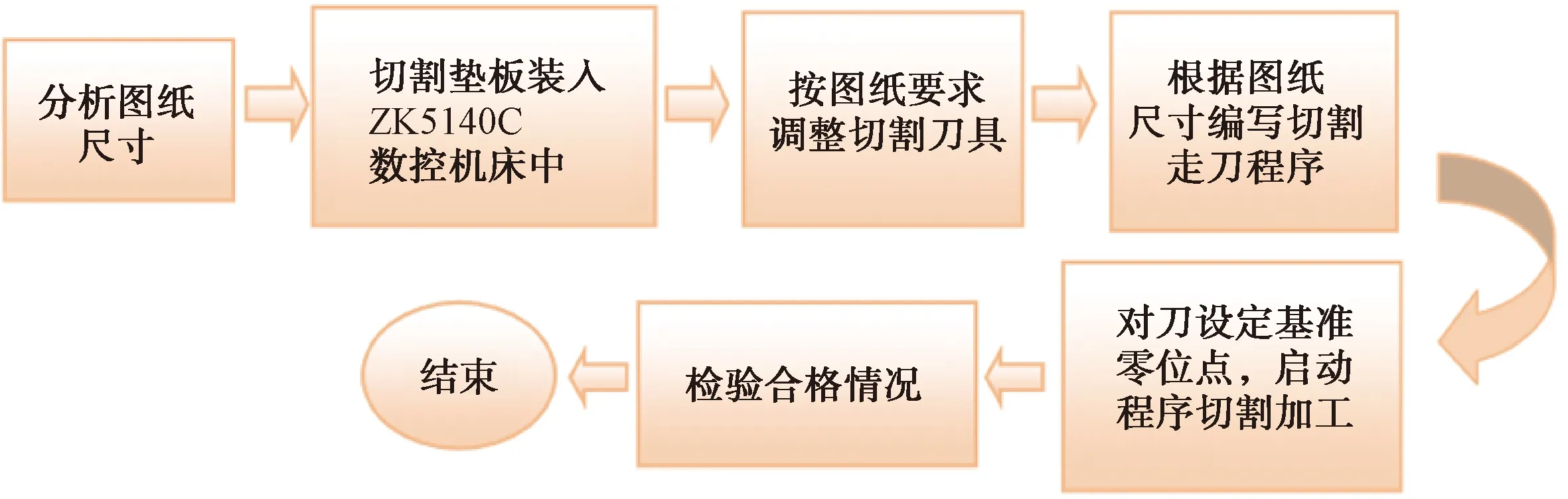

比较2种工艺方法,数控机用刀具切割工艺的优势明显,不仅能提高吸波材料切割合格率,而且能提高加工效率,满足加工方法改进的需求。切割时按照图纸尺寸要求,调整刀片在横杆上的位置,数控刀具的横杆上有刻度值,刀片安装在刀架上,通过刀架滑动到刻度线处,再加上刀片到刀架边缘的尺寸,即可得到所需的尺寸,具体的工艺流程如图8所示。

4 专用工装的力学性能仿真

图8 工艺流程图

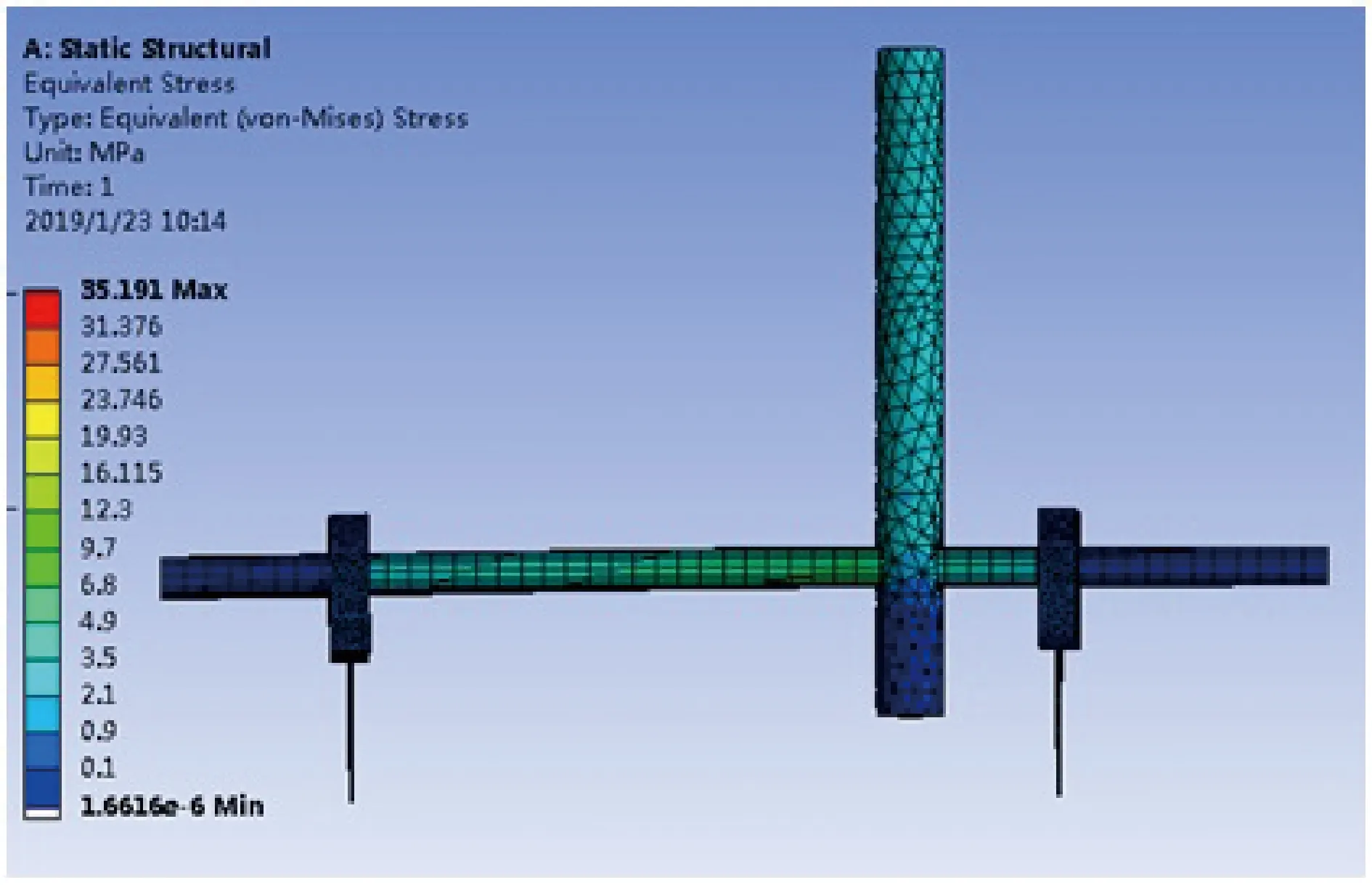

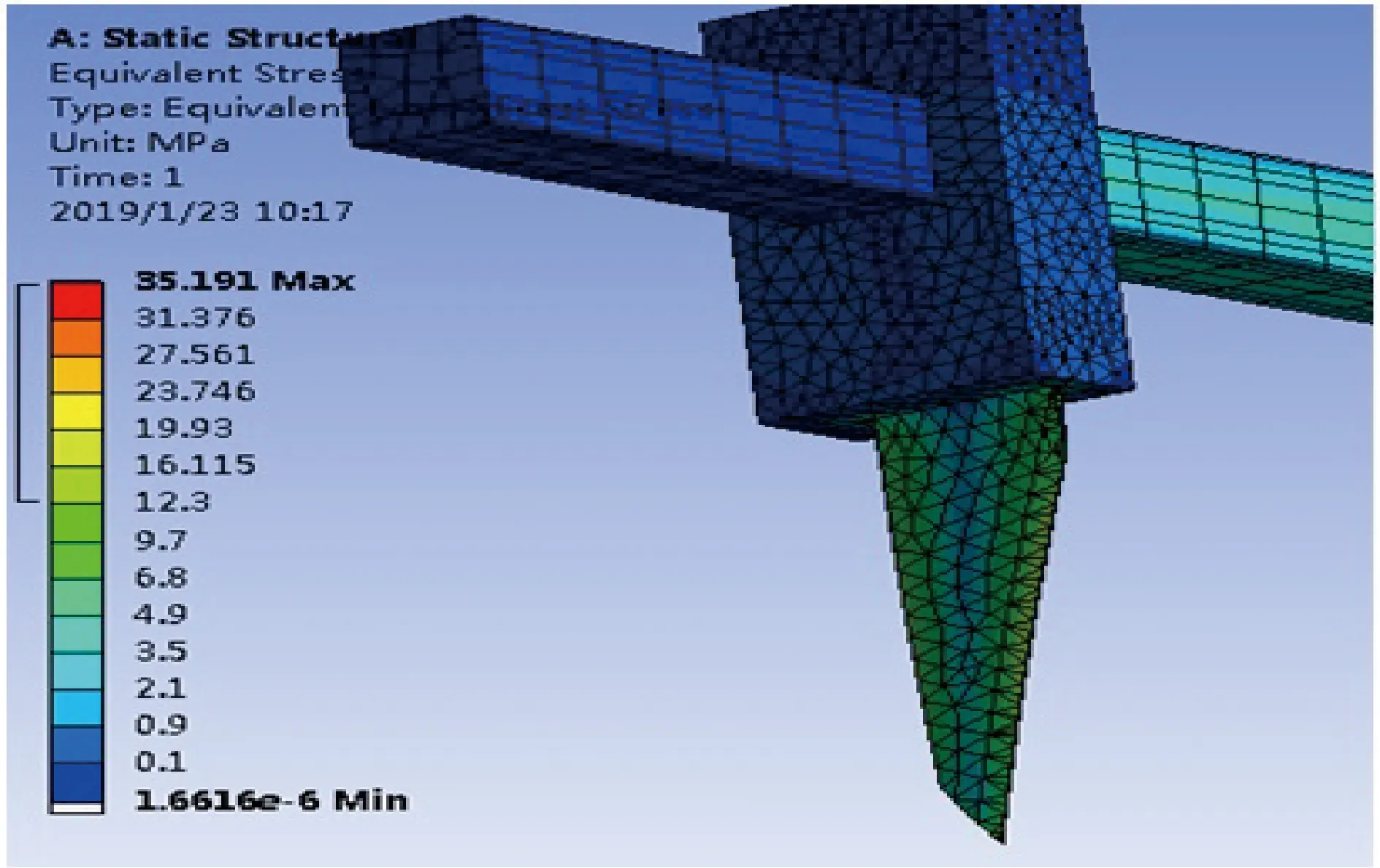

为了满足长期使用的要求,需要选择合适的材料,在众多方案中选出2种材料,分别为45号钢和304不锈钢,通过力学性能仿真选择最优方案。作为在数控机床上使用的刀具,还需要有足够的承载能力,保证工作时安全可靠。切割时刀具承受了多载荷的作用:一是切削刀刃上受到切削力的作用;二是刀具整体受到旋转时的惯性离心力作用。实际切割时,切削力是个变量。为了简化问题,将力学性能分析的原始参数设置如下:主轴转速为2 000 r/min,切割切削力为2 N,2个刀片同时切割最大极限圆直径150 mm和最小极限圆直径32 mm。仿真结果显示,最大疲劳应力值为35.191 MPa,仿真情况如图9和图10所示。

图9 刀具切割仿真图

图10 刀具最大应力位置图

为了确保机用切割刀具有足够的强度,把许用应力作为实际工作应力的最高限度,即要求工作应力不得超过材料的许用应力。对于塑性材料(大多数结构钢和铝合金),其许用应力σp为[8]:

(4)

式中:σlim为材料强度的极限值(MPa);S为安全系数,为大于1的数值。

45号钢属于塑性材料,调质处理后它的抗拉强度σb≥600 MPa,屈服强度σs≥355 MPa。一般情况下,疲劳强度为抗拉强度的30%,σlim=600×30%=180 MPa,按抗疲劳断裂计算,一般S=1.5~3,按照最大值3计算,许用应力σp=60 MPa。304不锈钢属于塑性材料,不能通过热处理强化,它的抗拉强度σb≥520 MPa,疲劳强度σlim=520×30%=156 MPa,许用应力σp=52 MPa。仿真得出的最大疲劳应力既小于45号钢的许用应力,也小于304不锈钢的许用应力。在力学性能一致的情况下,304不锈钢的耐蚀性更好,适合长期使用。因此,材料选用304不锈钢,机用切割刀具可以在数控机床上稳定运行,工作安全可靠。

5 切割工艺的试验验证

5.1 试验材料与方法

机用切割刀具由横梁、竖杆、刀片固定架和刀片组成。所有零件的材料均选用304不锈钢。通过机械加工完成零件生产任务,不锈钢无需表面处理,清洗干净后,按照设计图纸装配成一个整体。采用机用切割刀具裁剪吸波材料,通过检验吸波材料尺寸的合格率,验证机用切割刀具的使用效果。

5.2 专用工装的加工及验证情况

根据设计方案绘制图纸,编写加工工艺过程,工艺过程为:备料→机械加工→线切割→修整→刻线→装配。机用切割刀具的各组成部分加工完成后,按照图纸要求进行尺寸检验,尺寸检验合格后再进行装配,确保机用切割刀具的尺寸精度满足要求。

采用研制的数控刀具切割吸波材料,分别加工2种类型的零件,一种为内外偏心圆,另一种为内外同心圆,数量各3件。加工完成后,按照图纸要求进行尺寸检验,尺寸检验记录如表3所示。

从尺寸检验结果可知,内外偏心圆和内外同心圆的零件一次性加工全部合格,合格率为100%。因此,采用数控刀具切割吸波材料能够满足设计要求。

表3 吸波材料尺寸检验表

5.3 天线电性能测试结果

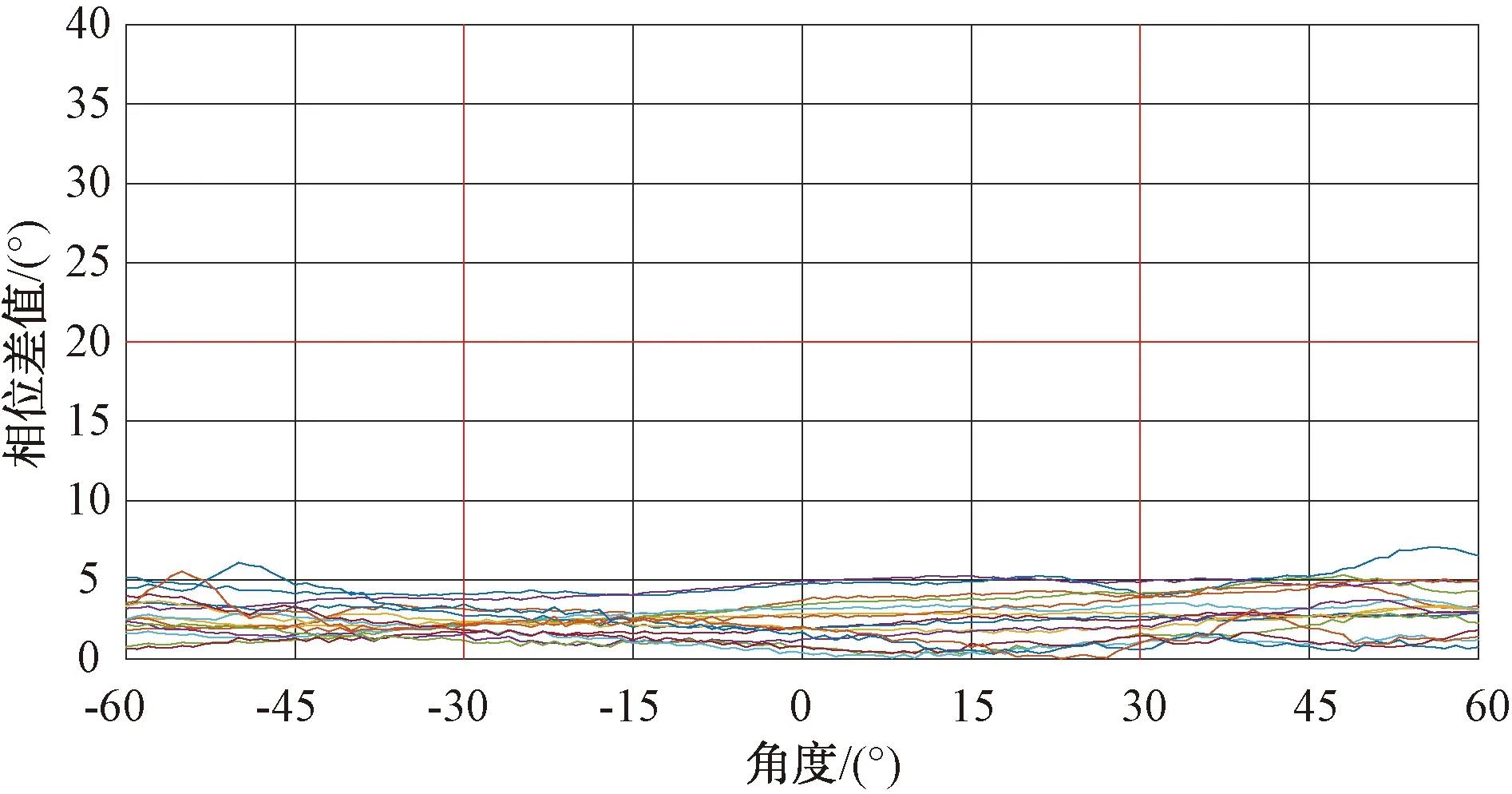

通过在天线内腔装配使用新工艺切割的吸波材料进行验证测试,图11为3个天线相位方向图比较形成的所有测试频率点的相位差汇总图。由图11可知,他们之间的电特性相位一致较好,能够很好地满足使用条件。经过统计,发现满足相位一致配组率可以达到95%,这样需要天线备量较小,从而获得较好的经济效益。因此,通过对吸收材料的切割工艺改进取得很好的效果。

图11 测试频率点的相位差汇总图

5.4 切割工艺试验小结

一次性加工合格率从47.5%提高到100%,运用机用切割刀具加工吸波材料零件,合格率提升显著。单套设备需要的吸波材料零件共200个,采用手工切割方法,加工需要8 h,采用数控刀具切割只需要1 h,加工效率明显提高,同时也提高了天线要求的性能以及天线相位的配对率。

6 结束语

针对天线吸波材料加工合格率低的问题,开展加工工艺研究,进行了数控切割工具的设计、仿真和加工,通过产品试制工艺试验,验证了数控刀具切割工艺的可行性。与手工切割方法相比,采用数控刀具切割吸波材料提高了合格率,减少了生产成本;提高了加工效率,缩短了加工周期;降低了工作难度,能够极好地满足天线的电性能要求。成功研制机用切割刀具,实现吸波材料零件的批量生产,具有实用价值及推广意义。