建筑陶瓷行业能耗现状及碳排放因子分析*

郭 鸿

(中国建材检验认证集团厦门宏业有限公司 福建厦门 361102)

2022 年4 月1 日起正式实施的国家标准GB 55015-2021建筑节能与可再生能源利用通用规范要求:建设项目可行性研究报告、建设方案和初步设计文件应包含建筑能耗、可再生能源利用及建筑碳排放分析报告。其中,碳排放分析报告的编制依据为GB/T 51366-2019建筑碳排放计算标准。对于建筑碳排放计算而言,计算边界、计算方法均是明确的,问题在于标准中仅提供部分常用的能源、建材、运输等的碳排放因子,无法对不同类型建筑进行准确、可信的碳排放分析计算。

笔者通过文件评审、实地调研、数据分析等手段,旨在明确目前建筑陶瓷企业在能源消费现状的基础上,提出节能减排建议,并进一步按照最不利原则提出可以代表当前行业情况的建筑陶瓷砖碳排放因子,为完善国家碳排放因子数据库提供了参考依据。

1 建筑陶瓷企业能源消费现状

1.1 建筑陶瓷企业基本情况

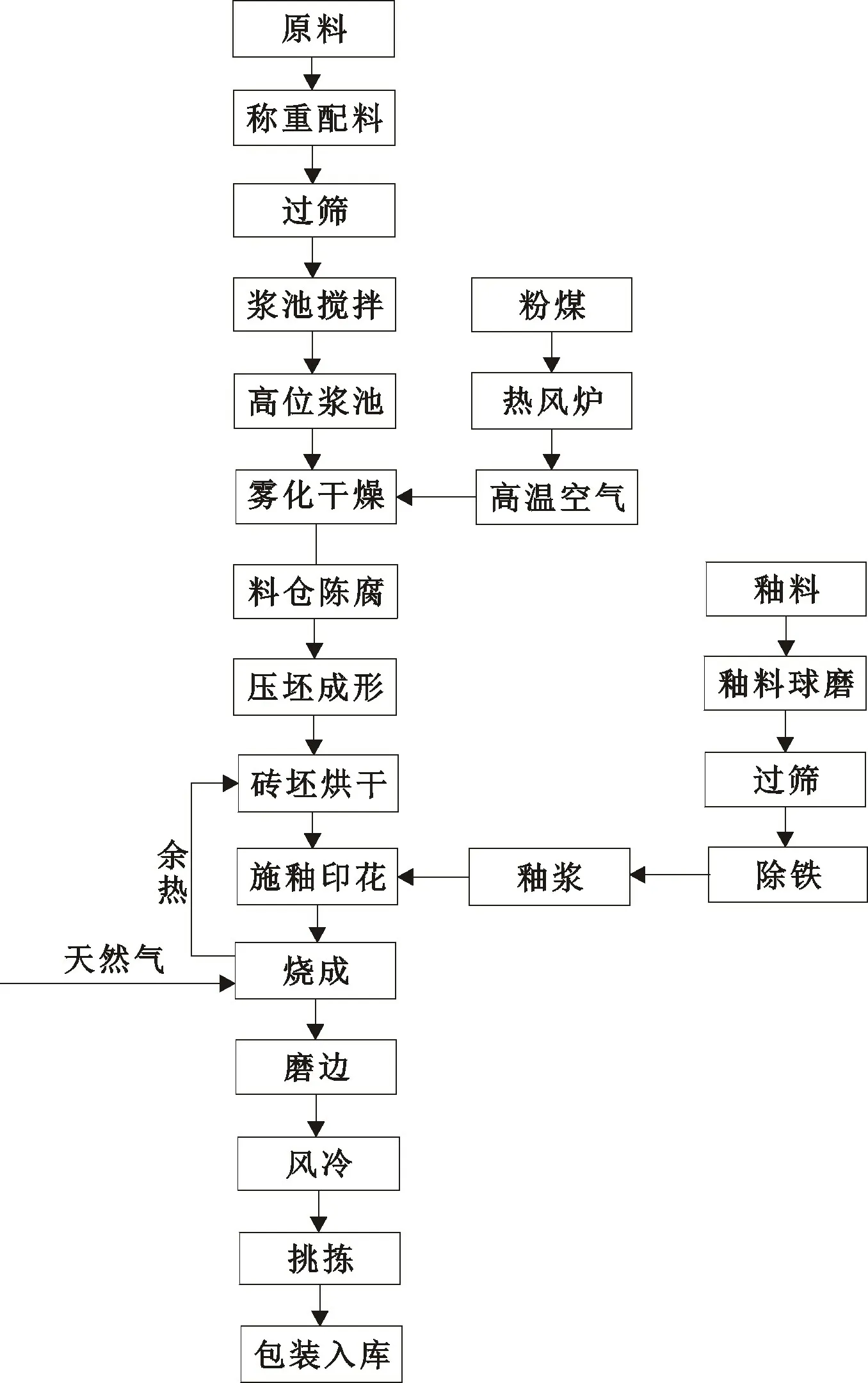

笔者共实地调研了20家建筑陶瓷企业,为响应国家节能以及地方节能减排、环境保护政策,各企业自2012年以来陆续进行了一系列改造:以天然气替代自制水煤气的辊道窑清洁工作;强化废气污染治理效果,确保废气稳定达标,排放的原有废气环保设施相应的技术升级改造及增设环保设施等。在政府引导及市场干预的双重推动下,各企业的生产工艺和生产自动化水平大致相同。生产工艺流程图基本如图1所示,各企业根据产品特点、生产经营管理方式的不同,生产工艺流程的优化会有所侧重。

图1 建筑陶瓷砖生产工艺流程图

由图1可知,建筑陶瓷砖生产过程消耗的化石燃料主要为烟煤和天然气。另外,柴油作为叉车、铲车等移动源化石燃料,较少使用汽油;电力为生产设备、生产线自动化提供动力。生产能源消耗及对应的重点耗能设备情况如表1所示。

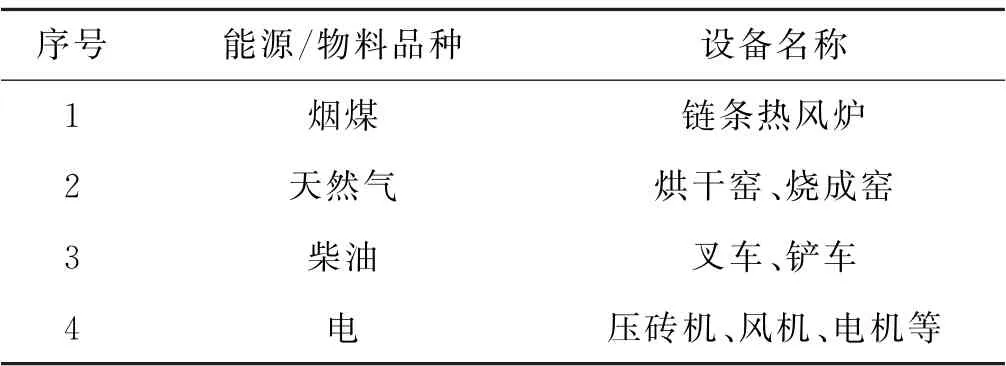

表1 重点耗能设备及能源品种

1.2 能源消费现状分析

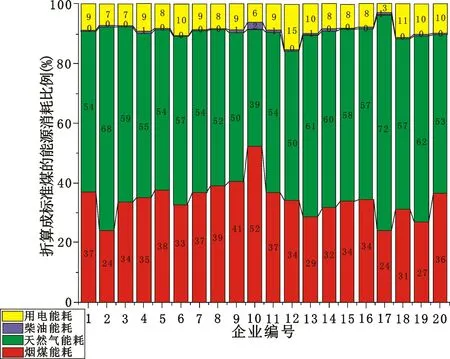

通过文件评审与现场核查,统计得到20家建筑陶瓷企业烟煤、天然气、柴油、电力的能源消耗数据,依据GB 21252-2013建筑卫生陶瓷单位产品能源消耗限额中5.3节的计算方法统一折算成标准煤能耗。20家建筑陶瓷企业消耗烟煤、天然气、柴油、电力折算成标准煤的比例如图2所示。

图2 折算成标准煤的能源消耗比例图

从图2可以看出,通过对能源消耗比例进行平均值计算,天然气能源消耗折算成标准煤占比最大,约为56%;烟煤能源消耗折算成标准煤占比次之,约为35%;电力消耗折算成标准煤占比排名第三,仅为9%;移动源消耗的柴油折算成标准煤占比非常小,约为0。

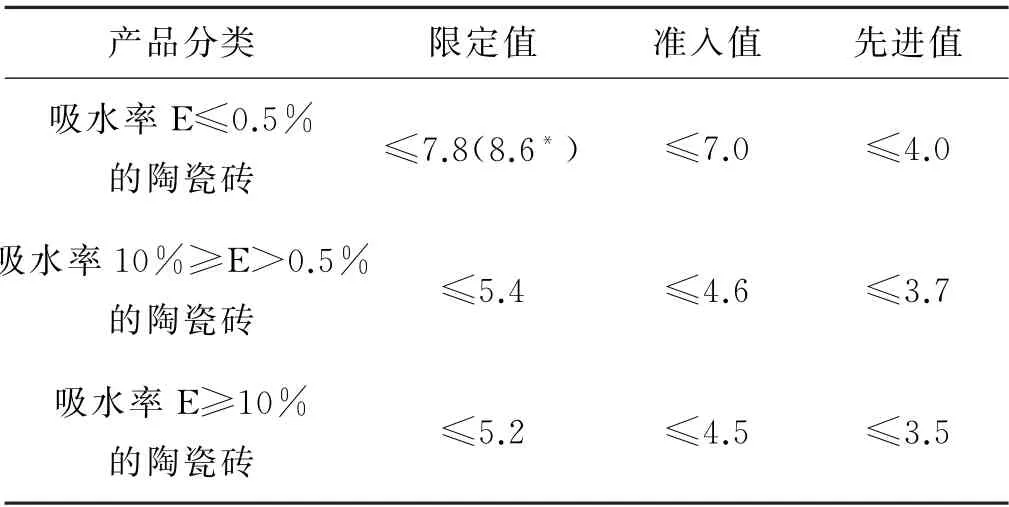

GB 21252-2013建筑卫生陶瓷单位产品能源消耗限额根据不同产品吸水率进行划分产品分类,给出了以千克标准煤每平方米(kgce/m2)为计量单位的陶瓷砖单位产品能耗的限定值、准入值、先进值,如表2所示。

表2 陶瓷砖单位产品能耗等级划分(kgce/m2)

根据企业提供的产品检测报告中的吸水率检测结果,其中16家企业的产品分类为外墙砖(10%≥E>0.5%),建筑陶瓷企业17家的产品分类为玻化砖(E≤0.5%),建筑陶瓷企业18家的产品分类为内墙砖(E≥10%),建筑陶瓷企业19家和20家同时生产2种产品分类的陶瓷砖,分别为外墙砖(10%≥E>0.5%)、玻化砖(E≤0.5%)和外墙砖(10%≥E>0.5%)、内墙砖(E≥10%)。

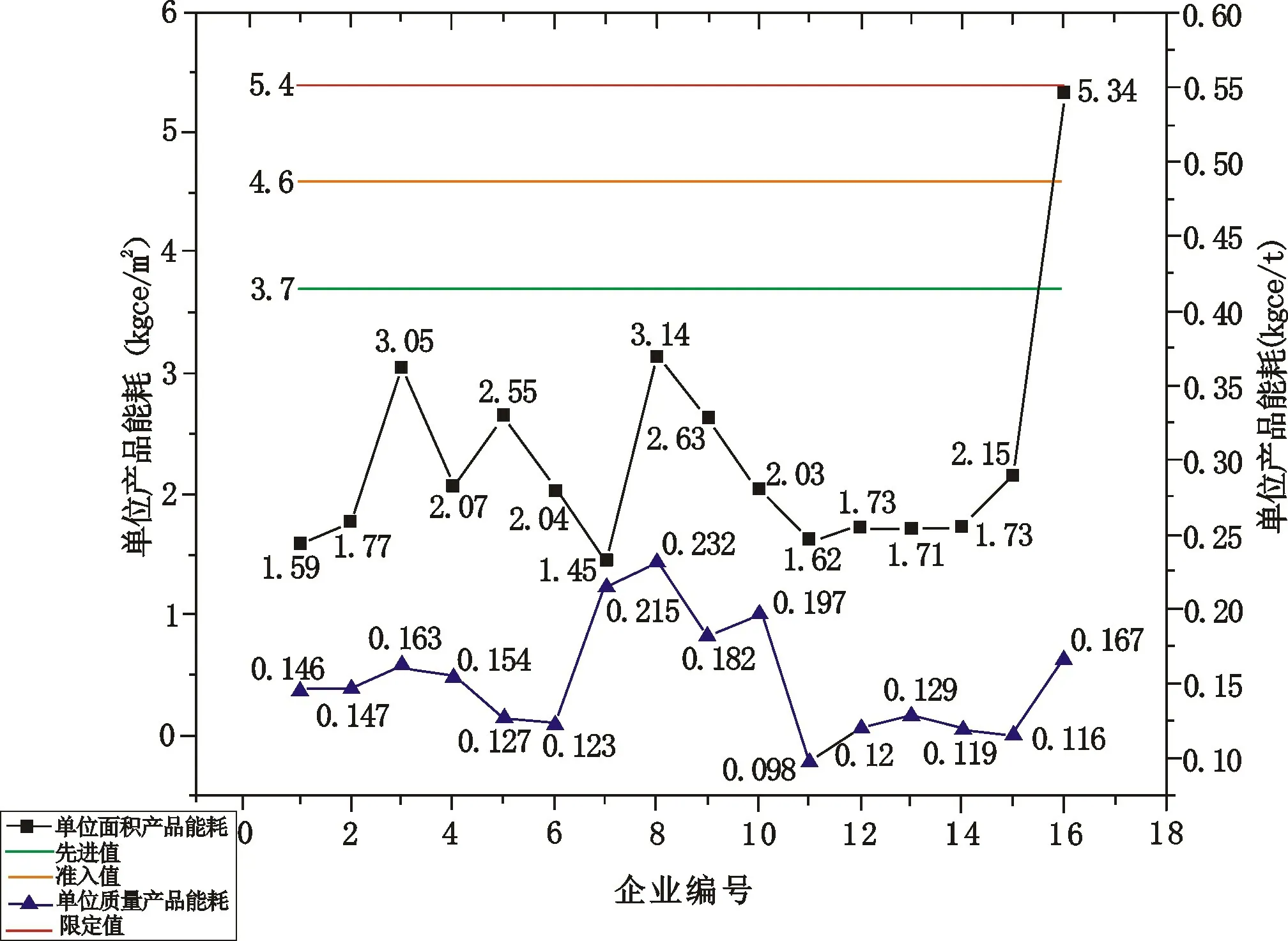

结合各企业合格产品的面积产品产量、质量产品产量以及综合能耗,可计算得到单位面积产品综合能耗与单位质量产品综合能耗。建筑陶瓷企业17~20家的单位面积产品综合能耗分别为3.87 kgce/m2、2.69 kgce/m2、2.09 kgce/m2、3.60 kgce/m2,均在先进值行列。笔者将产品分类同为外墙砖(10%≥E>0.5%)的建筑陶瓷企业1~16家的单位面积产品综合能耗与单位质量产品综合能耗绘制在图3上进行对比分析,并在图3上示意了吸水率10%≥E>0.5%的陶瓷砖的限定值、准入值、先进值水平线。

图3 单位产品综合能耗对比图

由图3可见,建筑陶瓷企业生产能耗水平差异较大,单位产品综合能耗差距较大、能源管控水平参差不齐;部分企业的建筑陶瓷产品单位面积产品综合能耗与单位质量产品综合能耗存在一定的关系;有些单位面积产品综合能耗较小,而单位质量产品综合能耗却较大,不存在明显的关系。例如,建筑陶瓷企业11~14家的单位面积产品综合能耗与单位质量产品综合能耗部分呈现出正相关的关系,而建筑陶瓷企业16家的单位质量产品综合能耗处于平均水平,而单位面积产品综合能耗远高出平均水平,接近能耗限定值。其原因在于影响建筑陶瓷产品能耗水平的因素有很多,除了产品吸水率,还有产品厚度、生产工艺、自动化程度、釉料含量等[1~2]。

除建筑陶瓷企业16家外,其余建筑陶瓷企业的单位面积产品能耗均优于能耗先进值,最少比能耗先进值降低了15.3%,最多比能耗先进值降低了60.8%,平均值为2.09 kgce/m2。由此可见,建筑陶瓷企业经过将近10年的生产技术迭代和管理模式更新等,陶瓷企业的单位产品综合能耗水平相比GB 21252-2013建筑卫生陶瓷单位产品能源消耗限额有了显著降低,正朝着更节能更环保更低碳的方向发展。

2 建筑陶瓷砖碳排放因子

关于建筑陶瓷碳排放因子,GB/T 51366-2019建筑碳排放计算标准附录D 未给出相应的碳排放因子,值得注意的是混凝土砖、蒸压粉煤灰砖等常用围护结构砌体材料的碳排放因子的计量单位为kg CO2/m3;东南大学与中建集团联合推出的“东禾建筑碳排放计算分析软件2.0 版”中,未详细描述产品规格型号,给出了3个碳排放因子,分别为1 400 kg CO2/t、730 kg CO2/t、3 850 kg CO2/m3;俞海勇等[3]研究分析建筑陶瓷生命周期碳排放,所选系统边界内的建筑陶瓷生命周期碳排放量为714 kg CO2/t。

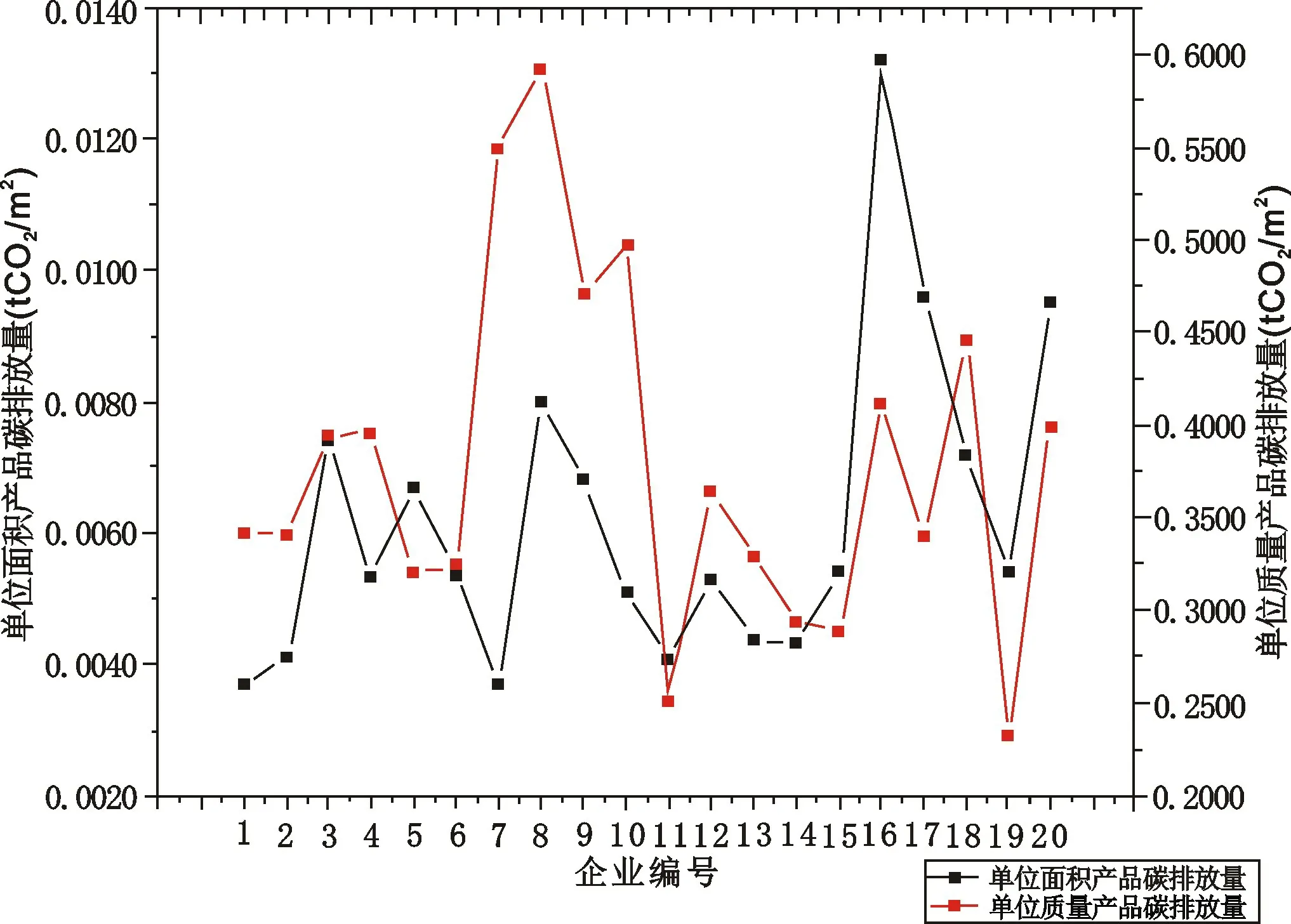

依据《中国陶瓷生产企业温室气体排放核算方法与报告指南(试行)》对20家建筑陶瓷企业的碳排放总量进行计算。陶瓷企业的碳排放总量包含化石燃料燃烧活动产生的CO2排放、工业生产过程产生的CO2排放、净购入生产用电蕴含的CO2排放量。结合各陶瓷企业合格产品的面积产品产量、质量产品产量以及碳排放总量,可计算得到单位面积产品碳排放量与单位质量产品碳排放量,如图4所示。

图4 单位产品碳排放量对比图

由图4可见,建筑陶瓷企业碳排放水平差异较大,单位产品碳排放量差距较大、能源管控水平参差不齐。与单位产品综合能耗不同的是,单位产品碳排放量的来源除了化石燃料燃烧、电力消耗外,还有工业生产过程中原料所含碳酸盐高温分解产生的碳排放。因此,鉴于产品吸水率、产品厚度、生产工艺、自动化程度、釉料含量等因素的影响,单位面积产品碳排放量与单位质量产品碳排放量亦不存在明显的关系,单位产品碳排放量与单位产品综合能耗之间也不存在明显的相关关系。20家建筑陶瓷企业中,单位面积产品碳排放量最大值和最小值分别为0.013 2 t CO2/m2、0.003 7 t CO2/m2;单位质量产品碳排放量最大值和最小值分别为0.592 7 t CO2/t、0.232 3 t CO2/t;二者平均值分别为0.006 2 t CO2/m2和0.379 3 t CO2/t。

建筑陶瓷砖的建材碳排放因子为建筑陶瓷砖全生命周期碳排放量。建筑陶瓷砖全生命周期包括原材料开采阶段、原材料运输阶段、产品生产阶段,这3个阶段的碳排放比例分别为14.43%、4.34%、81.23%[3]。核算指南计算得到碳排放总量为建筑陶瓷砖产品生产阶段的碳排放量。因此,按照最不利原则,选取单位产品碳排放量的最大值进行计算,则建筑陶瓷砖的建材碳排放因子为0.016 3 t CO2/m2、0.729 7 t CO2/t。

3 总结与建议

(1)建筑陶瓷企业的单位面积产品综合能耗与单位质量产品综合能耗不存在明显的关系,大部分企业的单位面积产品能耗水平显著低于能耗先进值。建议重新修订能耗限额标准时,综合考虑吸水率、产品厚度、釉料含量等建筑陶瓷产品内部特性对能耗的影响,既鼓励和引导建筑陶瓷轻型化以促进节能减排,又不忽视建筑陶瓷产品多样化和多功能化的市场需求;而生产工艺、自动化程度等外部条件对能耗的影响,则可以通过技术迭代和节能改造等方式逐步改进。

(2)按照最不利原则,建筑陶瓷砖的建材碳排放因子大概在16.3 kg CO2/m2、730 kg CO2/t的水平。目前,碳排放配额主要以面积计量单位(kg CO2/m2)作为主要依据,质量计量单位(kg CO2/t)作为参考。在进一步建立统一的碳排放数据库时,应细化建筑陶瓷砖的产品规格型号(长、宽、高等),便于不同计量单位碳排放量(kg CO2/m2、kg CO2/m3、kg CO2/t)之间的换算,使各项工作之间可以互通互认,从而减少重复的工作量。