关于乳白玻璃陶瓷炸裂原因探讨及改善措施*

张楚鑫 詹少杰 尹晓琴

(广东健诚高科玻璃制品股份有限公司 广东 潮州 515658)

乳白玻璃陶瓷是由结晶相和玻璃相构成的复合材料,以二氧化硅、碳酸钠、氢氧化铝、碳酸钙等为主要原料,以氟硅酸钠为乳浊剂,在SiO2-R2O3-RO-R2O-F玻璃网络中析出纳米晶粒而形成的制品。该类产品通常白度达85度以上,美观大方、光滑致密,在使用过程中无重金属溶出,被广泛地应用于餐具和厨房用具上[1~2]。

1 乳白玻璃陶瓷乳浊机理

氟硅酸钠高温熔化后,在玻璃熔体降温过程中重新以氟化钠、氟化钙等微晶形式析出,利用晶体和玻璃基质之间折射率差异,对光线产生强烈散射,从而产生乳白效果。乳白玻璃陶瓷的白度主要取决于晶体的种类和大小分布[3~5]。

晶体与玻璃基质之间折射率的差异对光散射的影响如下:

式中:q——散射系数;

ns——晶体的折射率;

ng——玻璃基体的折射率;

K——系数。

晶粒体积与散射光强度的关系如下:

式中:Is——散射光强度;

α——常数;

V——晶粒体积。

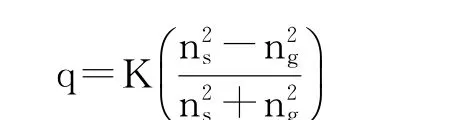

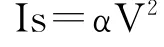

乳白玻璃陶瓷中的晶体主要为NaF 和CaF2(见图1),折射率分别为1.33、1.43,而玻璃基质折射率一般在1.52左右。此外氟化物晶体呈球状,尺寸为50~500 nm(见图2),分布均匀,二者之间较大的折射率差异对入射光产生强烈散射,使得制品呈现出乳白光泽的效果。

图1 乳白玻璃陶瓷XRD 图谱

图2 乳白玻璃陶瓷SEM(×5000)

2 乳白玻璃陶瓷生产过程

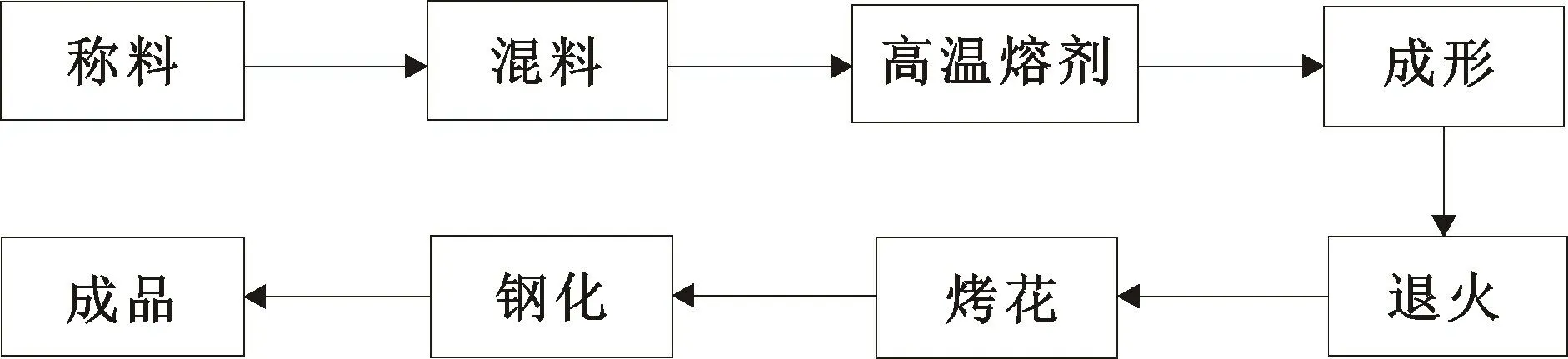

乳白玻璃陶瓷使用电熔炉(见图3)熔制玻璃液,其工艺流程见图4。准确称量生产所需的各种原料,在混料机中混合后得到玻璃配合料,配合料持续不断地从电熔炉顶部投放,熔炉中布置的钼电极通电后,利用玻璃熔体的导电性对玻璃液进行加热,熔化好的玻璃液下沉至熔炉底部,通过流液洞、上升道流至料道,在此过程进一步均化和澄清,最后供给成形机,成形后的产品经退火处理,消除残余应力,获得乳白玻璃陶瓷白坯,白坯经装饰后进入钢化炉,在表面形成压应力,最终获得具有高强度的玻璃陶瓷制品。

图3 乳白玻璃生产用电熔炉

图4 乳白玻璃工艺流程图

3 乳白玻璃陶瓷发生炸裂的原因和解决思路

氟离子作为乳浊剂的同时,也发挥着助熔的作用,取代了部分氧离子与网络形成体离子的连接,导致玻璃网络结构完整性变差,降低了强度,使产品品质对生产过程各个环节的波动更为敏感。炸裂问题一直是困扰乳白玻璃陶瓷行业的一大难题,这不仅降低了其良品率,增加了生产成本,还导致了潜在的使用安全风险,影响生产企业的品牌建设和产品推广。针对这一问题,笔者根据自己的生产经验,从原料、配方到工艺的各个环节,分析了可能造成产品炸裂的原因以及采取的解决思路。

3.1 配合料的均匀性

用于乳白玻璃陶瓷生产的原料多达十几种,原料的颗粒度、相对密度、含水率以及混合工艺等,均会影响到配合料及后续玻璃液的均匀性[6],是造成产品炸裂的一个重要因素。

(1)原料的细度分布要得当,其中,占总体质量60%以上的石英砂的颗粒度更要严格控制,石英砂颗粒度在40~140目为最佳,太粗容易产生难熔结石,而细粉太多则会降低粉体的流动性,造成混料不均匀,料纹增多。

(2)配合料的水分控制在2%~3%为宜,这样既可以降低配合料分层现象,也能减少粉料由于扬尘损失而造成的成分波动。但是,如果含水率过高,则会引起氟硅酸钠结块严重,造成局部熔化不均匀。

(3)对于几种用量比较少的原料,需预先进行混合,再与其他大料一起搅拌混合,保证均匀性。

3.2 配方组成

配方的设计要与窑炉的熔化能力以及实际日出料量相匹配,不然容易导致玻璃液存在夹生料,澄清均化能力变差,增加产品炸裂风险。一般在保证产品性能的基础上,为了提高熔化效果,可以适当提高碱金属氧化物的添加量,降低石英砂和氧化铝的比例,这样可以减少结石等不熔物的影响,提高玻璃液澄清和均化的效果。也可以通过提高碎玻璃的添加比例,或引入长石类的原料,替代部分高熔点的石英砂和氧化铝,这些也被证明对提高玻璃液的熔化效果有帮助。

3.3 供料过程

熔化好的玻璃液需要流经长3~4 m 的料道才能到达成形机,这个过程也是影响产品是否发生炸裂的关键因素之一。

3.3.1 料道加热

玻璃液在流动的过程中会由于降温导致粘度增大,因此需要对料道进行加热,以使玻璃液维持合适的成形粘度。料道的加热方式有两种:①使用火焰直接对料道里的玻璃液表面加热;②在料道中加插电极,利用电流产生的焦耳热对玻璃内部加热。实践证明,使用火焰加热,可以加速气泡的排出,提高澄清效果,但是容易导致表层玻璃液挥发严重,引起表层和内部玻璃液成分差异;而电极加热则能保持玻璃液的成分一致。因此,较理想的选择是以电极加热为主,火枪加热为辅。

3.3.2 搅拌料

料道末端安装有耐火材料制作的搅拌棒,用以改善玻璃液在流动过程中在垂直方向上的均匀性。搅拌棒的入液深度、搅拌速度都会对玻璃液的质量产生影响。搅拌棒入液太浅,搅拌效果不佳,玻璃液均匀性得不到改善;搅拌棒入液太深,则容易带起料道底部的不动层。搅拌速度低,则达不到效果;速度太快,则会产生二次气泡。

含氟玻璃液对耐火材料具有较强的腐蚀性,需要及时更换搅拌棒,避免腐蚀的耐火材料污染玻璃液,形成局部富含氧化铝、氧化锆的条纹,条纹成分与玻璃液的膨胀系数差异会造成应力集中,从而引起产品炸裂。

3.4 排产和转产

不合理的排产和频繁转产也会造成产品质量不稳定。生产中免不了需要根据订单进行转产,由于产品大小差异,每次转产都可能引起熔炉出料量和料道拉料量的变化。

电熔炉出料量短时间内增加较大,容易破坏电炉内的各种平衡,引起半熔层的物质和澄清层玻璃液发生翻滚置换,结石、气泡等不良夹杂物被带到下层玻璃液中;相反,如果出料量减少较多,则容易引起料层变薄,热量散失,炉子中下层温度降低,玻璃液熔化澄清效果变差。因此,维持出料量的稳定有助于降低窑炉波动,可以保证产品质量稳定。

电熔炉生产乳白玻璃陶瓷,可以采用多料道供料方式,同时生产2~3种产品。在熔炉出料量保持稳定的前提下,各料道拉引量的调整也会影响玻璃液的质量。由于玻璃液的特性,料道底部存在不动层,拉引量小时,不动层厚度加大,长时间的停滞导致不动层玻璃成分与流动的玻璃液组分不一致,而当出料量加大时,这部分粘性较大的玻璃液开始流动,形成条纹,造成产品炸裂。因此,要合理根据器型重量进行转产,一般是由小产品逐渐过渡到大产品,尽量使拉料曲线的变化趋于平缓。

3.5 退火

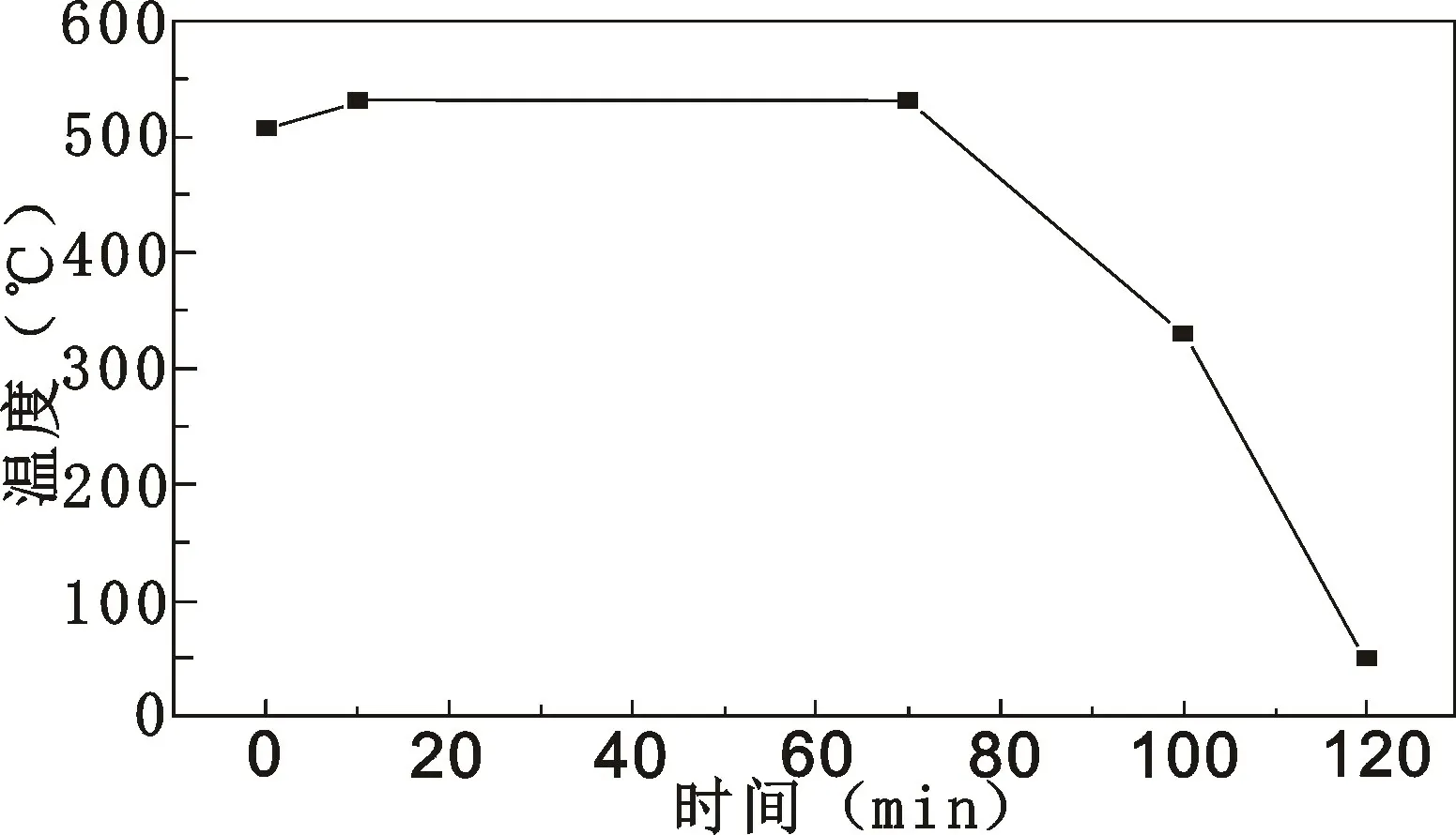

退火是为了消除玻璃在成形过程中由于降温过快产生的永久应力。乳白玻璃陶瓷透光性弱,无法利用光学仪器检测退火效果,因此退火温度曲线的设定只能根据膨胀系数曲线并结合生产经验进行调节,一般退火温度在510~540℃,保温时间不低于1 h(见图5、图6)。由于产品是在成形后立即进行退火,所以退火炉第一温区温度应与产品温度保持不大于10℃的温差。退火不完全会导致产品直接在退火网带上炸裂,或者产品带着残余应力下线,在放置或是后续的加工、使用过程中发生炸裂。

图5 乳白玻璃热膨胀系数曲线

图6 乳白玻璃退火温度制度

3.6 钢化

将乳白玻璃陶瓷加热至膨胀软化温度附近后,用冷却风进行快速降温,产品表面快速冷却固化,部分被断开的网络来不及重新连接,使得这部分玻璃冷却后的体积大于加热前的体积,而内部冷却速度慢,有较为充足的时间使得断开的键重新连接,其体积与原来的变化不大,此时,玻璃内部对表面就形成了一个压应力[7]。通过这样的物理钢化方式,可以极大提高乳白玻璃陶瓷的强度。

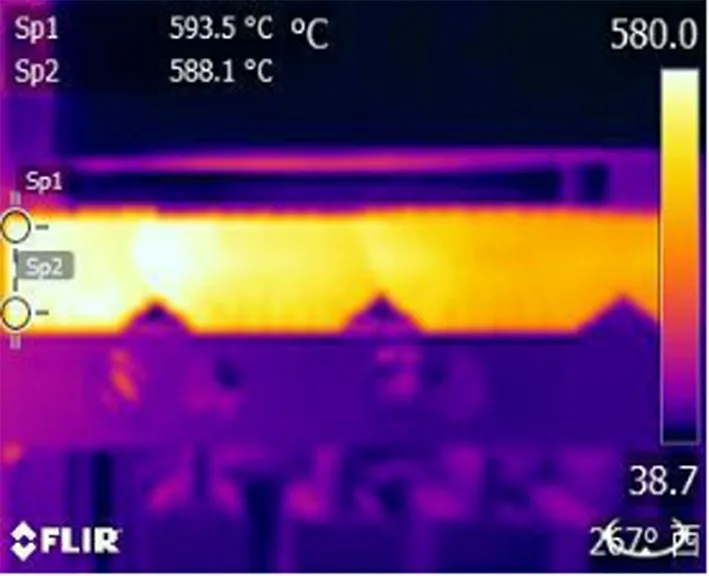

图7 乳白玻璃产品钢化出炉温度

钢化效果受加热过程、风压、网带速度和产品形状的影响,各工艺参数需要匹配,否则容易因压应力的分布不均而造成产品炸裂。加热温区的设计要保证产品升温过程中不会在内部重新产生热应力,风压、风嘴排布和网带速度要保证产品各部分均匀降温,这些都需要根据具体器型进行调节。通过红外测温仪发现,产品离开加热区时,垂直方向上存在温度差,上部温度要比下部温度高约5℃(见图7),因此在生产中,需要适当提高底部风嘴的风压。特别是对于口径/高度比小于0.5的杯壶类制品,不适合采用风冷钢化进行增强。

3.7 色釉料

为了增强产品美观度,提高附加价值,经常会在乳白玻璃陶瓷表面应用玻璃色釉印制图案,高温烧制使图案固结在产品表面起装饰效果。高温色釉由5%~20%的无机色素和80%~95%的低熔点玻璃溶剂组成,其膨胀系数主要取决于低熔点玻璃的性质[8]。在实际生产中,要调节色釉的膨胀系数与乳白玻璃陶瓷坯体匹配度,否则容易在色釉层处形成应力集中,引起产品炸裂。推荐色釉层的膨胀系数在(80~90)×10-7/℃范围内,烧结厚度不超过15μm,装饰面积不超过产品表面积的一半。

4 结语

提高乳白玻璃陶瓷产品质量的稳定性,有助于降低生产成本,增强消费者的品牌认同感,提高产品的竞争力。生产环节的各个因素均会导致产品中出现缺陷,会引起炸裂或在使用过程中炸裂,影响到产品的质量。因此,需要生产者从配方、原料、熔化成形、退火钢化,甚至是后期装饰材料的选择等各方面进行严格控制,这样才能生产出具有高质量的产品。