循环流化床锅炉炼糖滤泥混原煤掺烧技术的应用

杨文海,邓先勇,林丽丽,张 志,裴幸豪,凌世贵,邓承斌

(广西糖业集团防城精制糖有限公司,广西 防城港 538021)

0 引言

食糖作为一种国家战略物资,既关乎人民的日常生活,也关乎国民经济的正常运行。近年来,随着人民生活水平的不断提高,我国对食糖的需求越来越大,对食糖品质的要求也越来越高。我国生产的食糖已经无法满足国内市场需求,每年需要进口约500万t的原糖进行加工生产。目前甘蔗制糖有两种方法,一种是用亚硫酸法或者碳酸法直接生产白砂糖,称为一步法;另一种是先利用石灰石法制备原糖,然后将原糖回溶、饱充、蒸发,再次结晶获得精炼糖,称为两步法。两步法生产适用于进口原糖进行炼糖加工,生产出的精炼糖纯度更高,质量更好,更受消费者的青睐。两步法制糖生产过程中,在回溶糖浆中添加石灰乳后利用锅炉烟道气中的CO2进行饱充产生CaCO3沉淀,以吸附回溶糖浆中的胶体、杂质和色素等非糖分物质,然后加入硅藻土助滤剂经板框压滤机过滤,最终分离出清糖浆与滤泥。炼糖生产中产生的滤泥与原糖比约为3.5∶100,干基滤泥与原糖比约为2.4∶100。本公司通过试验研究,发明了将原煤与干燥后的滤泥进行混合并将混合物在循环流化床锅炉中燃烧和处理的方法,称为“处理精制糖厂滤泥的方法”。该技术经过多年的试验和工艺改造,已基本成熟并取得良好效果。

1 炼糖滤泥混煤掺烧的可行性

1.1 炼糖滤泥的主要成分

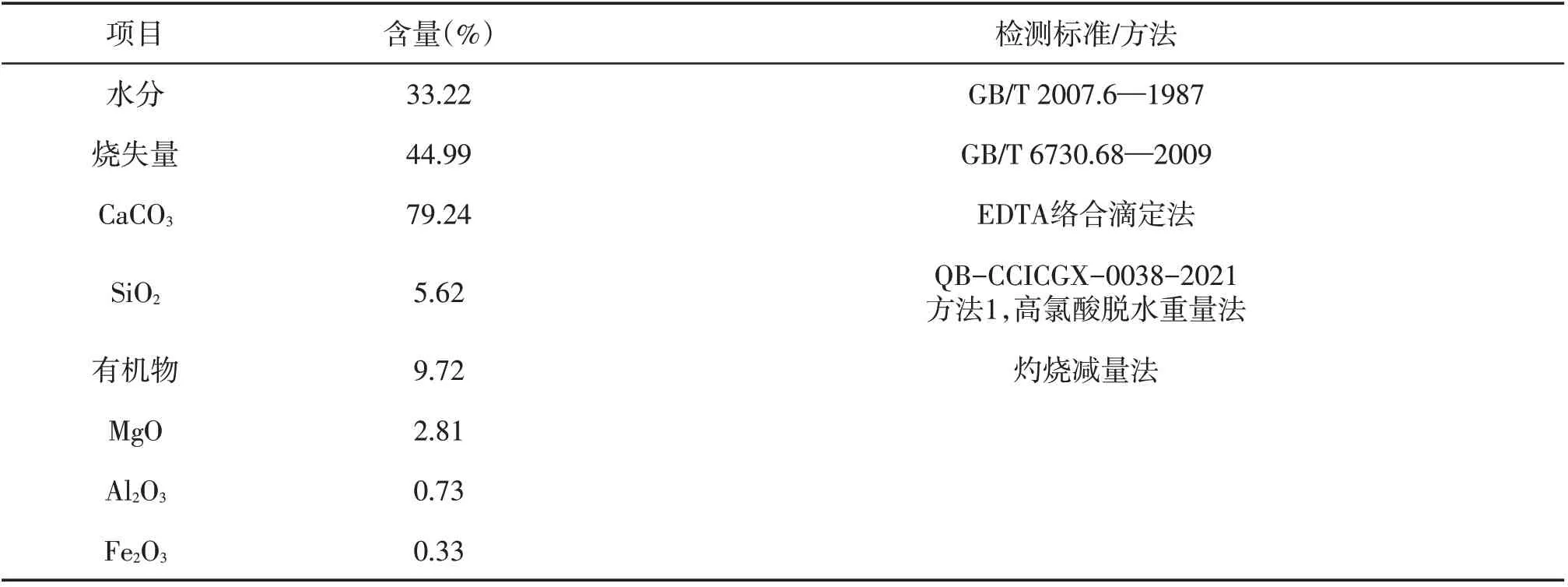

根据目前大多数炼糖企业的生产数据统计,碳法炼糖滤泥含水量30%~35%,其干基的主要成分是CaCO3、硅酸盐矿物和有机物[1],其中CaCO3含量为75%~85%,MgO、SiO2、Al2O3和Fe2O3等矿物质盐的含量为6%~10%,这主要与石灰和硅澡土的成分及使用量有关;炼糖滤泥中还含有6%~10%的蔗糖、还原糖、胶质及色素等有机物,其含量主要与原糖的质量、饱充吸附脱色效果和过滤效果有关。在炼糖生产中对炼糖滤泥的成分和含量进行分析,结果见表1。在炼糖滤泥干基的成分中,CaCO3和SiO2等矿物质盐主要是由石灰及硅澡土助滤剂等生产辅料带入的,有机物则是由石灰乳与CO2反应产生CaCO3沉淀时吸附蔗糖溶液中的胶体、色素和还原糖以及过滤后残留的蔗糖分,炼糖滤泥干基中的蔗糖分为2.2%左右。

表1 炼糖滤泥的主要成分和含量

1.2 炼糖滤泥混原煤掺烧对环境的影响

炼糖滤泥中的CaCO3在40分钟焙烧试验中,焙烧温度800 ℃时CaCO3分解率达到70%以上,分解温度低于一般石灰石的分解温度(950 ℃)时,分解率达到100%[2]。循环流化床锅炉运行床温为800~900 ℃,符合CaCO3分解温度,分解后产生的CaO可作为脱硫剂去除原煤燃烧产生的SO2[3(]脱硫过程反应式为:CaO+SO2→CaSO3,CaSO3+O→CaSO4)。炼糖滤泥中的硅藻土煅烧后生成物稳定,不会产生有害物质。掺烧后的炼糖滤泥产物大部分为粉煤灰,可作为高CaO粉煤灰水泥的原材料销售,其余产物与煤渣一同排出,可作为生产水泥的原料[1]。

1.3 掺烧滤泥对锅炉及其效能的影响

1.3.1 增加烟道热量损失

炼糖滤泥中含有水分,掺入原煤中进入锅炉燃烧后水分汽化从烟道排出,其过程会导致单位原煤燃烧的烟道热量损失。当排烟温度为115 ℃时,炼糖滤泥常温下掺入原煤中进入锅炉中燃烧,其中的水分从25 ℃吸热升温汽化从烟道排出,经过省煤器和空气预热器等进行烟气热量回收后最终以115 ℃的水蒸汽排出。1 kg的水从25 ℃升温至115 ℃吸热378 kJ,汽化潜热约2700 kJ/kg,导到热损失约3078 kJ。当炼糖滤泥的含水量为33.22%时,每掺烧1 kg炼糖滤泥干基则需带入水分约0.5 kg,导致热损失增加1539 kJ。

1.3.2 增加灰渣热量损失

炼糖滤泥混合原煤掺烧后,剩余的固体物质大部分为粉煤灰,少量为炉渣,从锅炉排出的粉煤灰与炉渣都具有一定的温度,由此带来的热损失形成了灰渣物理热损失。灰渣物理热损失包括炉渣、飞灰和沉降灰排出锅炉设备时所带走的热损失[4],掺烧过程会导致单位原煤燃烧的灰渣物理热损失。本公司使用的循环流化床锅炉排烟温度约为115 ℃,使用了水冷却排渣机,放渣温度80 ℃左右,假设排粉煤灰和炉渣平均温度为150 ℃,其比热为0.92 kJ/(kg·K),则每千克炼糖滤泥干基掺入原煤入锅炉中燃烧,灰渣物理热损失为104 kJ。

1.3.3 增加CaCO3分解吸热损失

炼糖滤泥中CaCO3含量按79.24%计,在掺烧过程中,CaCO3分解为CaO和CO2,分解1000 g CaCO3需1785 kJ的热量,每千克炼糖滤泥干基掺入原煤入锅炉中燃烧,按CaCO3分解量为50%计算,分解吸收热量损失为707 kJ。

1.3.4 有机物燃烧增加发热量

炼糖滤泥干基中所含的蔗糖、还原糖、胶体及色素等有机物大多为蔗糖和蔗糖的衍生物,其平均燃烧热量约为3980 kcal/kg(16656 kJ/kg),每千克炼糖滤泥干基中的有机物燃烧可释放热量约为1619 kJ。

1.3.5 对锅炉设备运行影响

滤泥掺煤后进入锅炉燃烧,使燃料灰分增加,锅炉床料及飞灰量也相应增加,将增加尾部受热区域灰量及加快结垢[4],飞灰含量增加而加快水冷壁管表面磨损,锅炉排渣量增加而加大排渣工作量等。

1.4 掺烧滤泥的经济效益和社会效益

炼糖滤泥干基混合煤中含有的有机物可燃烧放热,足以抵消灰渣物理热损失和CaCO3分解吸热损失,在不计效能变化的情况下,每千克炼糖滤泥干基燃烧的放热量高于灰渣物理热损失及CaCO3分解吸热损失,相当于0.26 kg的水分带入导致的烟汽热损失,说明在炼糖滤泥含水量为20.6%时掺烧对原煤供热的效率不会造成影响。在一定范围内,滤泥水分每增加或减少1%,热量损失或结余51 kJ左右,相当于约2.7 g 4500 kcal/kg低位热值的原煤。

1.4.1 经济效益

制糖厂按日处理原糖1000 t计算,可产出滤泥约35 t/d。由于滤泥含水量较高,为防止煤管堵塞,掺烧按不超过原煤的12%进行,可掺烧炼糖滤泥约20 t/d,掺烧期间因热损导致原煤供热量的减少而增加原煤消耗522 kg,按原煤1150元/t计算,每日因掺烧滤泥增加原煤费用600元。滤泥运输及填埋费用26元/t,粉煤灰及煤渣加权平均销售费用30元/t,掺烧20 t炼糖滤泥可减少运输和填埋费用520元,增加粉煤灰和煤渣销售收入360元,减少脱硫石灰石使用量3 t/d以上[3],石灰石粉按280元/t计算,可减少石灰石粉费用840元/d。每掺烧1 t炼糖滤泥可产生经济效益56元,每日可产生效益1120元。

设备经过改造增加回转滚筒干燥机,利用锅炉烟气烘干滤泥,烘干后的滤泥含水量在24%左右,产量约31 t/d,因掺烧产生的热损失导致增加原煤消耗216 kg/d,费用为248元/d,干燥设备运行电费270元/d[自发电成本0.26元/(kW·h)]。减少滤泥运输及填埋费用910元/d,增加粉煤灰及煤渣销售收入632元/d,减少脱硫石灰石粉使用费用840元/d,每掺烧1 t炼糖滤泥可产生经济效益53元,可增加效益1864元/d。

1.4.2 社会效益

对炼糖滤泥直接进行填埋处理是制糖行业普遍采用的方法,由于其成本低、无需额外的处理装置、便于实施,在行业内受到普遍认可。但由于直接填埋炼糖滤泥无任何经济效益产生,企业生产成本增加的同时也造成了环境的污染和破坏[1],在面对日益严重的能源枯竭和环境问题的时候,该方法已不再适用,通过炼糖滤泥混原煤掺烧技术能使滤泥变废为宝,符合国家鼓励固废综合利用的政策。

2 掺烧技术要点

2.1 对设备改造的要求

未经烘干的炼糖滤泥由于含水量较高,掺烧比例受原煤水分的影响,容易造成锅炉落煤管堵塞,影响锅炉运行安全,因此有必要增加滤泥干燥设备。干燥设备可选用回转滚筒干燥机,利用烟气烘干时部分滤泥粉尘会跟随烟气飘走,因此需要配套除尘器使用,除尘后的烟气抽回原锅炉烟气管道进行脱硝。炼糖滤泥混原煤掺烧设备主要流程如图1所示。

2.2 对工艺指标的要求

影响炼糖滤泥掺烧的主要因素是炼糖滤泥的含水量和原煤的灰分,滤泥水分过高容易造成落煤管堵塞影响锅炉运行安全,掺混的原煤灰分过高会造成受热面积积灰过快影响锅炉热效率[4],掺烧比例也会受原有锅炉排灰排渣系统能力的限制,因此要求原煤含水量小于30%,表面干爽;原煤灰分在8%以下,混合滤泥后总灰分在25%以下。通过改造压滤机设备降低压滤机排泥水分,增加滤泥烟气干燥系统,并选用较低灰分的原煤,可有效解决滤泥掺烧的技术难题。

2.3 掺烧操作方法

滤泥经过设备烘干至含水量为20%~25%的松散状态,再将其输送到煤场堆放。因滤泥较湿,提升进入干燥机的提升机容易积泥,需要定时清理。操作时先用煤吊车抓斗抓取一定量的炼糖滤泥,洒入即将输送燃烧的原煤中进行多次抓拌混合均匀(滤泥与煤比约18∶100),然后将混合物输送到煤仓储存后进行入锅炉燃烧。滤泥混煤燃烧后,燃料灰分大幅增加,锅炉床料及飞灰量也相应增加,因此,需要增加吹灰和排渣频次。

3 结语

由于炼糖滤泥中CaCO3含量较高,容易使土壤板结,且有机质较少、肥力低,无法用来生产有机肥;又因其含有有机质,也无法直接用作建材原料进行循环利用,因此目前大多数制糖企业只能将炼糖滤泥进行填埋处理。通过滤泥混煤掺烧技术,掺烧后的固体产物可作为生产水泥或其他建材的原料,使滤泥具备综合利用的价值,解决了炼糖滤泥排放填埋带来的环境污染,变废为宝,具有极大的环境效益和社会效益,也降低了企业的生产成本,增加了企业的经济效益,对我国的制糖企业具有较高的参考价值。