基于脉冲涡流技术的柔性平面差分探头设计

杨 冉,翟国富,徐 博,蒋川流

(哈尔滨工业大学电器与电子可靠性研究所,黑龙江哈尔滨 150001)

0 引言

脉冲涡流检测技术是一种用于检测导电材料表面和内部缺陷的无损检测方法,是近年发展起来的一项新技术。其采用脉冲激励的方法,检测信号频率成分丰富,其低频分量包含被测工件深层信息,克服了传统涡流趋肤效应的影响。而且,脉冲涡流探头激励磁场强度大,可以克服提离效应的影响[1-2]。

在脉冲涡流检测技术中,圆柱形探头被广泛应用。为了提高探头的检测灵敏度和分辨率,研究者在探头优化设计方面做了大量研究工作。杨宾峰[3]等设计了一种矩形激励脉冲涡流探头,接收装置可以同时获得磁场的三维分量,可以检测任意方向的裂纹。周德强[4]等通过增大圆柱探头外径,减小了探头内径和高度,提高探头检测灵敏度和分辨率。付跃文[5]等设计并优化了双激励-接收型聚焦探头,提高了探头对带包覆层管道的局部缺陷的检测分辨率。武新军[6]等设计的跑道形线圈探头可以减少磁能损耗,扩大传感器有效覆盖区域,提高对不锈钢小径管壁厚的检测效果。

与圆柱形线圈相比,由于和被测工件表面良好耦合,轻型化与柔性化的特点使其适用于复杂形状表面的工件检测,对检测微小缺陷敏感,因此平面线圈开始受到越来越多的关注。文献[7]设计了一种平面矩阵探头用于铝试件表面裂纹缺陷的检测,矩阵化设计提高探头对任意方向裂纹缺陷检测的灵敏度。张卫民[8]等基于印刷电路板工艺设计了一种双激励线圈、双接收线圈探头,可以有效检测出铝板上的宽度为0.1 mm的表面裂纹。陈国龙[9]等设计一种平面科赫雪花形激励线圈,提高了激励涡流密度,可以检测到0.12 mm宽的表面裂纹。文献[10]设计了一种平面涡流阵列探头,该探头由一个空间周期激励线圈和28对差分检测线圈构成。差分结构抑制了感应电压的共模分量,提高检测信号的信噪比。文献[11]设计了一种柔性平面梯形探头,可以和管道圆周紧密贴合,提高对周向缺陷的检测灵敏度。

现有涡流探头在大提离下检测缺陷灵敏度较低,对抑制提离以及检测埋深缺陷的能力仍需提高。因此本文在现有工作基础上结合各种线圈优势,设计了基于脉冲涡流检测技术的柔性平面差分探头。通过仿真分析了不同裂纹缺陷引起的涡流扰动,验证了柔性平面差分探头检测表面和内部裂纹的可行性。实验证明探头可以在大提离下有效检测并区分不同深度的表面裂纹,对埋深较大的内部缺陷也有很好的检测效果。

1 检测原理

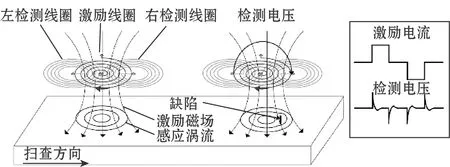

脉冲涡流检测采用方波激励。方波可分为2个时期:导通时间和关断时间。在导通时间内,施加在激励线圈上的直流电在周围空间产生一次磁场。当关断时间开始,发射线圈中的电流突然关断为零。在关断时间内,一次磁场的变化在试样内部的感应产生涡流。检测线圈中的电压是在关断时间测量的。在无缺陷的地方,感应磁场在左右检测线圈中对称分布。两者的感应电压相互抵消,检测电压为零。当缺陷位于右检测线圈下方时,缺陷引起的扰动使感应磁场分布不对称,检测电压不为零。与传统的圆柱探头相比,该探头能够和被测试件表面保持良好的耦合。差分结构可以抑制提离干扰,并提高探头检测灵敏度。柔性平面差分探头的检测原理如图1所示。

图1 柔性平面差分脉冲涡流探头检测原理

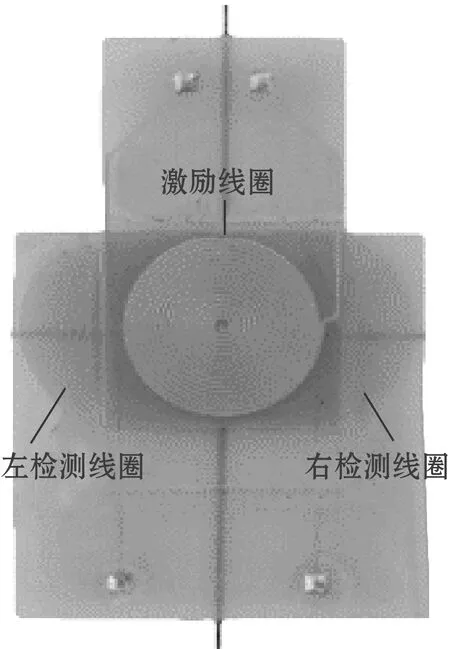

脉冲涡流探头由2片加工有螺旋线圈的柔性电路板构成,激励线圈在上,检测线圈在下。2个检测线圈关于激励线圈起始点对称布置,旋向相同并且以差分形式连接。其中激励线圈内径为0.2 mm,外径为8 mm,线径为0.3 mm,共19匝。检测线圈内径、外径和激励线圈相同,线径为0.127 mm,共28匝。探头实物如图2所示。

(a)正面视图

2 有限元仿真

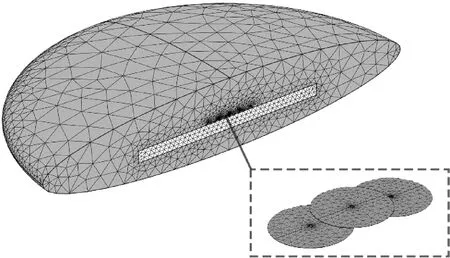

2.1 探头有限元建模

本文基于有限元软件COMSOL Multi-physics对探头检测过程进行了仿真建模。探头模型如图3所示。探头参数和实物相同。试件材料为铝,电导率为35 MS/m,相对磁导率为1,几何参数(长度×宽度×高度)为200 mm×100 mm×6 mm。裂纹长度和试件宽度相同,宽度为0.2 mm,表面裂纹深度为4.8 mm,内部裂纹埋深为1.2 mm。激励电流为单极性脉冲,频率设置为200 Hz,幅值为1 A。参照实验中100 Hz的双极性脉冲激励。

图3 柔性平面差分探头有限元模型

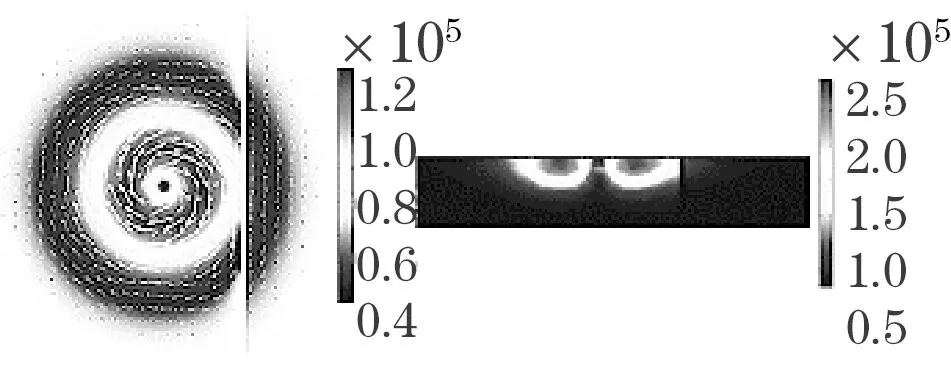

2.2 涡流分布

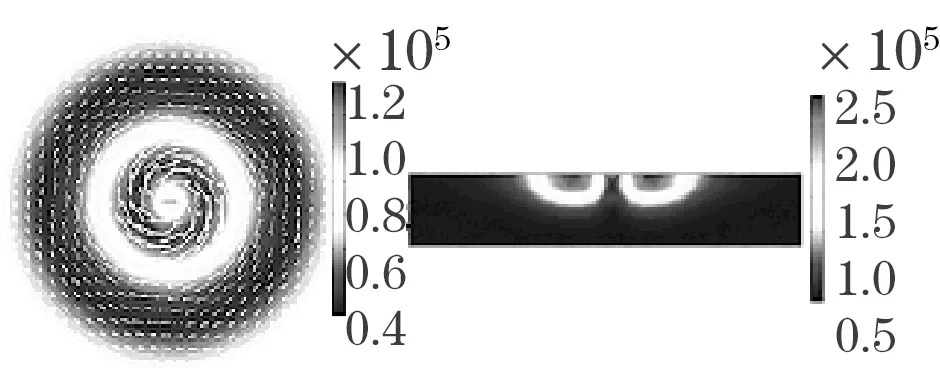

分别提取试件无缺陷、表面裂纹、内部裂纹情况下,5.128 6 ms和5.495 4 ms时刻的涡流分布。无缺陷处涡流分布如图4所示,涡流呈现环形流动,随着渗透时间的增加,涡流由强到弱逐渐向底部和四周扩散。

(a)5.128 6 ms时刻

表面裂纹和内部裂纹的涡流分布如图5和图6所示。和无缺陷的涡流分布相比,缺陷阻碍了涡流流动,并在其周围产生涡流扰动。对比表面缺陷和内部缺陷情况下的涡流流动,在涡流衰减早期,表面裂纹造成涡流扰动更大,在涡流衰减晚期,内部裂纹造成的涡流扰动更大。这表明由缺陷导致的涡流扰动出现时间随缺陷深度的增加而增大。

(a)5.128 6 ms时刻

(a)5.128 6 ms时刻

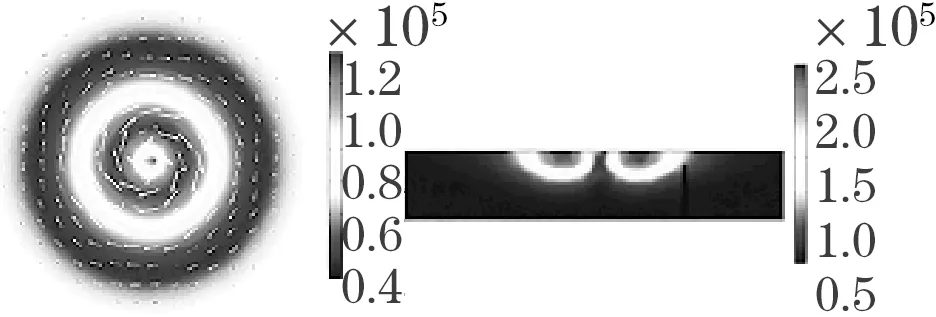

2.3 缺陷检测电压

探头从左到右扫过缺陷,获得各检测位置的检测电压衰减曲线,提取所有检测点处衰减曲线相同时刻的电压值得到时间剖面曲线,从而得到所有时刻下的时间剖面图。根据不同深度的缺陷造成涡流扰动的时间差异以及明显的电压衰减曲线速率变化的阶段选取相应的时窗显示检测信号的时间剖面图。

选择时间剖面图的早期时窗得到表面缺陷的检测信号,如图7(a)所示。表面缺陷信号特征显示为:2个正负相反峰电压波形表示缺陷分别位于左右2个检测线圈正下方时,检测电压变化趋势相反,且电压幅值大小相等。相比于表面缺陷,内部缺陷造成的涡流扰动出现在涡流渗透晚期。因此,选择时间剖面图晚期时窗得到内部缺陷检测信号,如图7(b)所示。内部缺陷信号特征和表面缺陷特征一致。表面缺陷特征显现时间早于内部缺陷特征显现时间。涡流强度随渗透深度增加呈指数规律衰减,因此表面缺陷的检测电压值大于内部缺陷。

(a)表面裂纹检测电压

3 检测实验

3.1 脉冲涡流检测系统

脉冲涡流检测系统如图8所示,由脉冲信号源、功率放大器、柔性平面差分探头、检测信号调理电路、示波器组成。脉冲信号源产生激励频率为100 Hz,电流峰值为1 A,占空比为50%的双极性方波。激励信号经过功率放大器后驱动激励线圈。检测信号经过调理电路放大滤波后,通过示波器进行显示采集。

图8 脉冲涡流检测系统

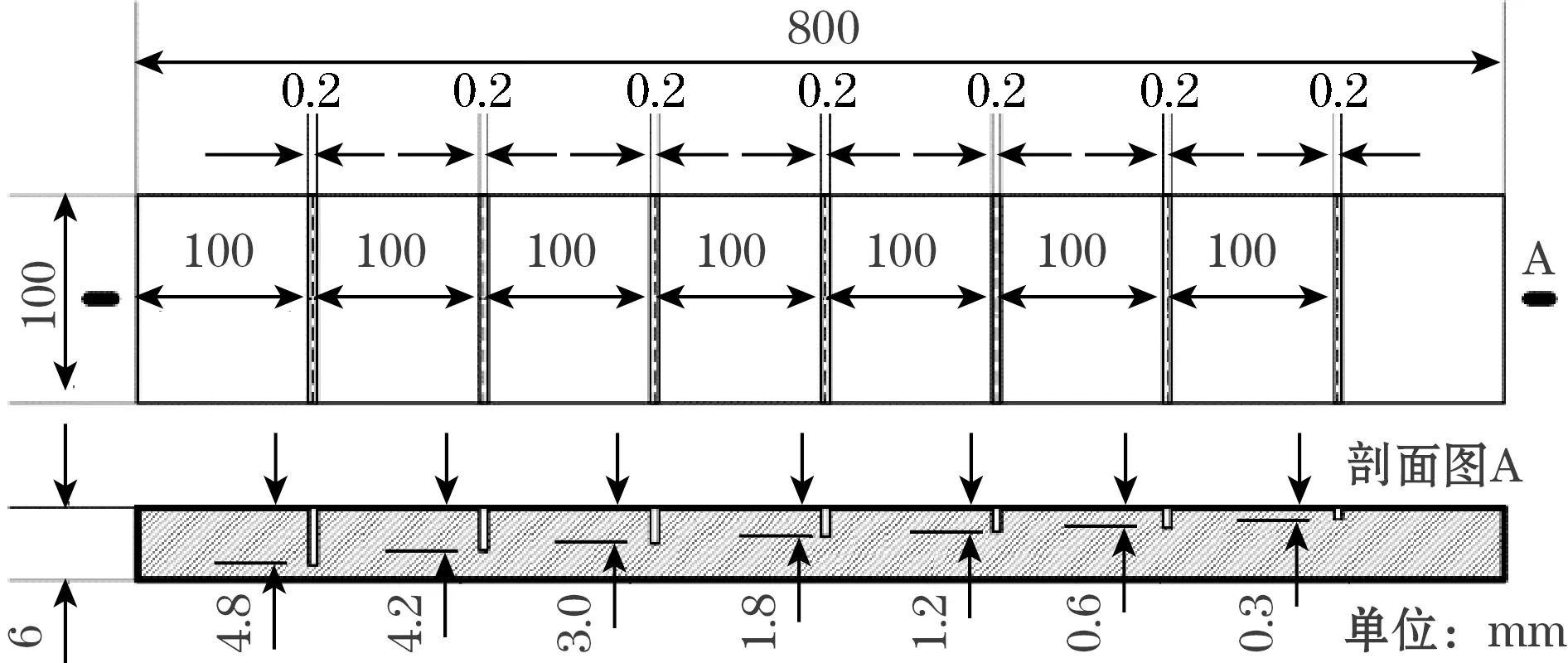

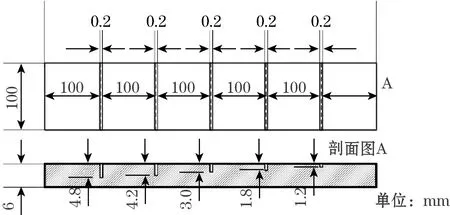

在2块铝试件上进行实验,铝的电导率为35 MS/m,相对磁导率为1。使用电火花线切割的方法加工出凹槽来模拟工况中的裂纹缺陷。2块试件的几何参数如图9、图10所示。

图9 试件1的几何参数

图10 试件2的几何参数

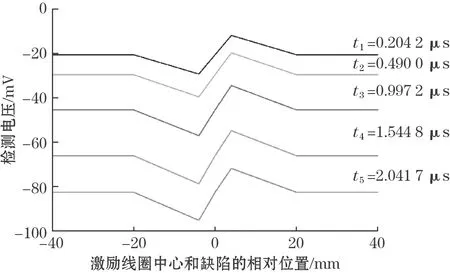

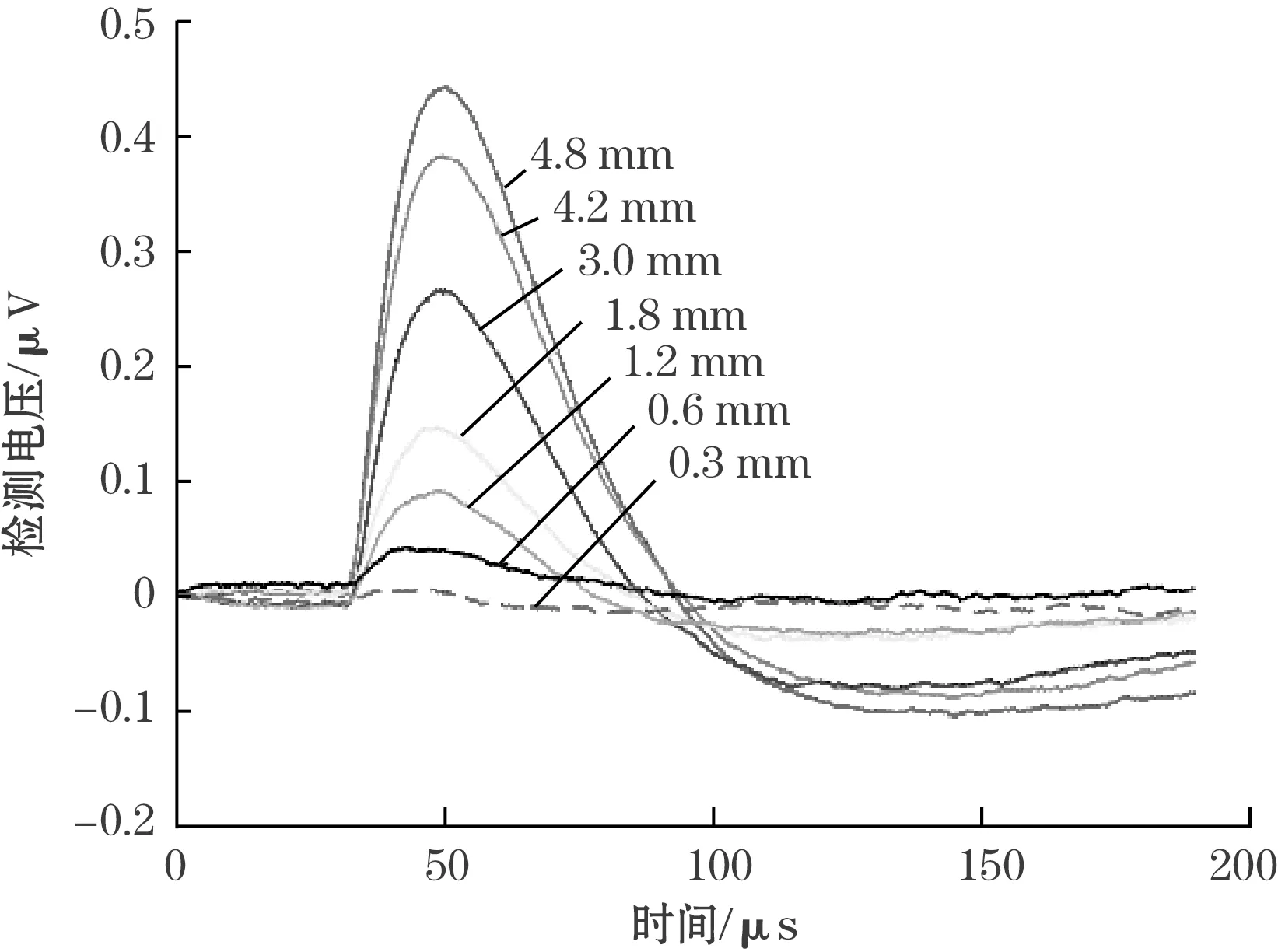

3.2 表面缺陷检测

为了探究在不同的提离高度下表面缺陷检测电压峰值和缺陷深度的关系,对试件1上表面缺陷进行检测。如图11所示,在8.55 mm提离高度下探头对试件1上的表面不同深度缺陷仍有较好的检测能力。

(a)缺陷位于左侧检测线圈下的检测电压

当缺陷分别位于2个检测线圈下方时,检测电压的变化趋势相反。随着缺陷深度的增加,检测电压峰值逐渐增大,峰值时间逐渐变大。为了探究检测电压峰值和缺陷深度之间的定量关系。提取图11中不同深度缺陷检测电压峰值V和缺陷深度h进行拟合。得到拟合公式如下:

h=6.834×106V2+7 571V+0.314 3

(1)

式中:h为表面缺陷深度,mm;V为检测电压峰值,mV。

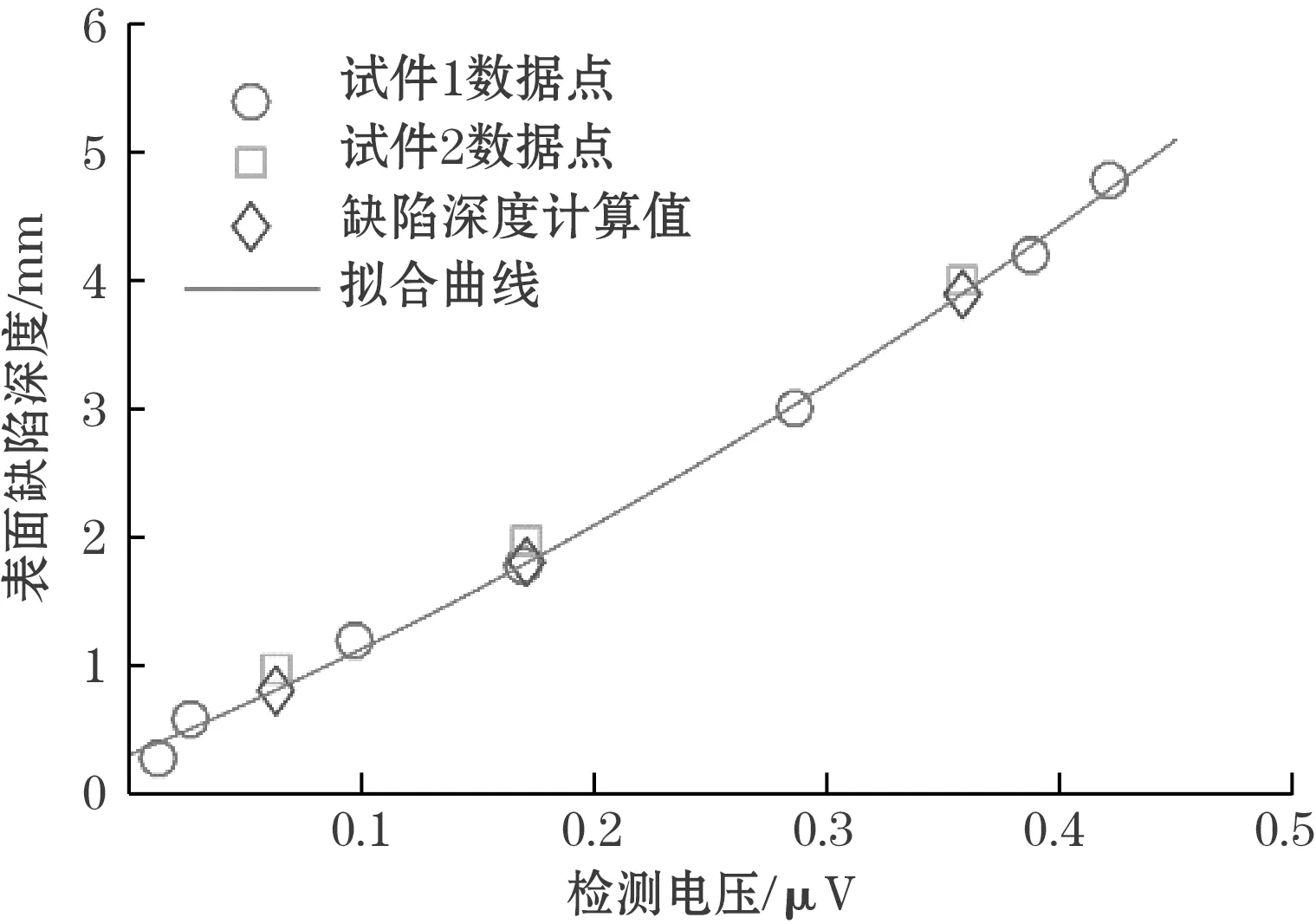

表面缺陷峰值电压和缺陷深度的拟合曲线如图12所示,由图12可知,峰值电压随着缺陷深度的增加而增大,增加的斜率减小。当检测试件2上深度为4 mm、2 mm和1 mm的表面缺陷时,得到对应的检测电压峰值。通过实际深度与拟合深度的比较,式(1)可以定量地表示峰值电压和缺陷深度之间的关系,用于评估表面缺陷的深度。

图12 表面缺陷检测拟合曲线

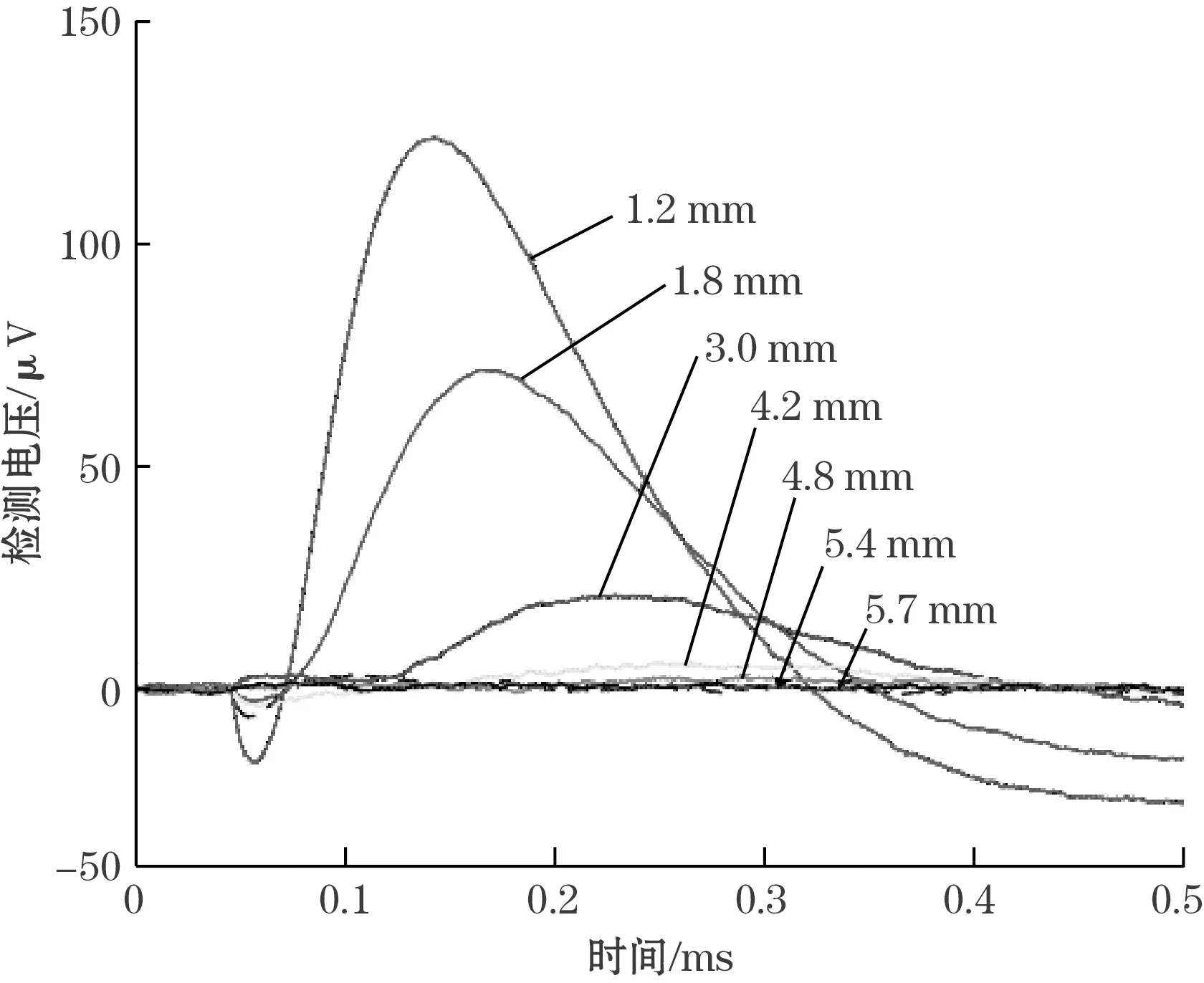

3.3 内部缺陷检测

将设计的探头放置在试件1的底部,检测试件1的裂纹缺陷。提取各缺陷位于探头左检测线圈和右检测线圈下电压的衰减信号。如图13所示。

(a)缺陷位于左侧检测线圈下的检测电压

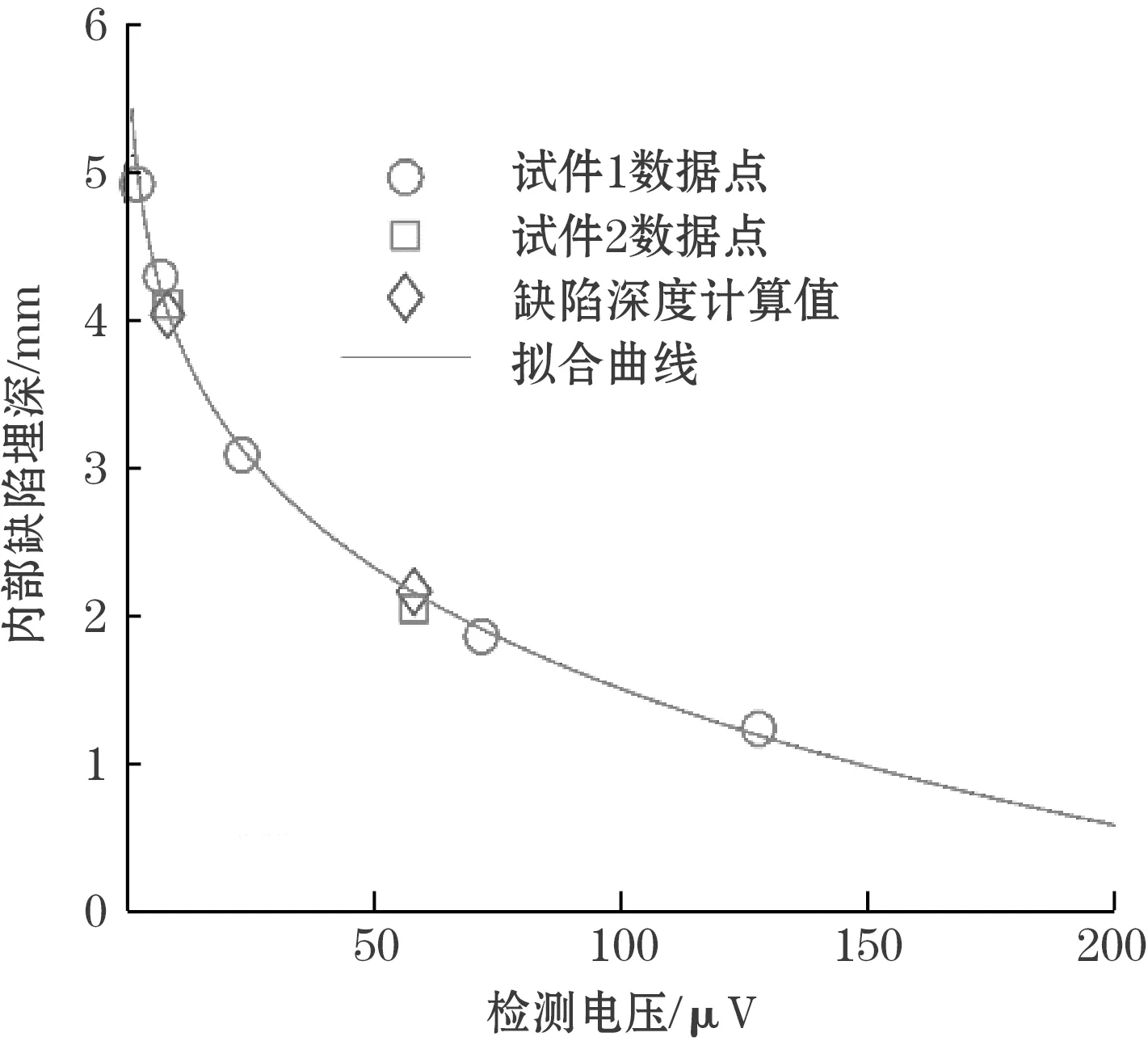

当缺陷分别位于2个检测线圈下方时,检测电压的变化趋势相反。随着内部缺陷的埋深深度增加,检测信号的峰值逐渐减小,峰值时间逐渐变大。当缺陷埋深达到4.8 mm时,检测信号的峰值变化不明显。因此,探头可以检测内部缺陷的最大埋深为4.8 mm。为了探究检测电压峰值和缺陷埋深的关系。提取出埋深小于4.8 mm的不同缺陷检测信号的峰值大小V。对缺陷的埋深d和信号峰值V的关系进行拟合。得到拟合公式为

d=-11.01V0.163 6+9.015

(2)

式中d为表面缺陷深度,mm。

检测电压峰值和埋深深度之间的拟合曲线如图14所示。随着缺陷埋深的增加,检测信号峰值逐渐减小的同时,检测电压峰值的变化斜率减小,变化变慢。对试件2上的埋深为4 mm和2 mm的缺陷进行检测。将缺陷的实际埋深和拟合值绘制在图中。埋深的拟合值和实际值的基本一致。

图14 内部缺陷检测拟合曲线

4 结束语

本文设计了一种柔性平面差分脉冲涡流探头,对铝板内部埋深缺陷和表面缺陷检测进行了仿真与试验研究。

仿真结果表明探头产生的涡流能够有效渗透试件底部,表面裂纹和内部裂纹引起的涡流扰动的大小及时间差异解释了检测电压信号与缺陷之间的关系。同时,对不同检测点进行等时窗间隔采样得到电压信号时间剖面曲线,利用正负相反峰波形信号特征表征裂纹缺陷特征。

实验结果表明探头可有效检测提离下表面裂纹与无提离下内部裂纹。随着表面缺陷深度的增加,缺陷检测信号峰值逐渐增大;然而内部缺陷深度的增加,检测电压峰值变化趋势相反。对缺陷信号峰值与缺陷深度以及埋深的拟合结果表明可以用峰值大小对缺陷深度信息进行定量评价。