表面处理和工具材质对压力加工金属粘结的影响

荆文婧

(酒泉职业技术学院 甘肃 酒泉 735000)

0 引言

现代工业领域中,存在多种金属材料加工技术,压力加工技术是其中较为常见的一种。该技术操作简单,加工速度快,所需成本较低,但很容易得到劣质产品,因而采用该技术时,不论是设计单位还是加工单位,均对材料表面处理有很高的要求。以往很长一段时间内,为了保证质量符合要求,相关企业单位对压力加工金属表面处理展开了研究并取得了一些研究成果。这些研究成果在一定程度上为金属制品的加工提供了帮助,然而这些研究成果通常以工具坯料表面为主,工具材质方面的不是很多,导致现有成果的应用价值有限。为此,想要进一步提升金属材料压力加工质量,必须要加强对表面处理及加工工具材质的重视程度,了解两者对金属制品粘结的影响程度,并以此为基础,制定出科学、合理的压力加工方案。

1 工具与金属间的摩擦与粘结

1.1 工具与粘结的影响因素

金属压力加工时,工具与材料粘结的控制至关重要,直接关系到整个金属加工的质量与效率。工具与材料粘结时,通常由下述几个步骤构成,分别为:(1)工具与材料紧密接触后,两者间将产生一定的挤压力,在该力的推动下,逐渐破坏材料表面的油膜,破坏材料原有的内部密封结构,使内部各种物质逐渐流露出来,破坏了工具与材料间的润滑作用[1]。(2)在原材料的表面,通常存在一层保护膜,以防止材料表面出现腐蚀等问题。而在其与加工工具粘结时,与工具间的摩擦,会使这些保护膜破坏,使得内部材质裸露出来。(3)材料加工处理时,周边环境温度相对较高,且具有较高的压力,使金属表层出现一定的融化现象,融化区域与工具接触并冷却后,两者则会粘结到一起。(4)在材料与工具粘结处,由于存在一定的剪切力,在该力的作用下,使金属材料脱落。(5)由于材料与工具出现粘结的问题,不仅会影响金属制品质量,使其表面凹凸不平,或是材料规格不符合要求,还会导致工具出现一定损伤,影响工具的后续使用。

由上述分析可知,工具与金属材料的粘结是一个复杂的问题,与多个条件因素有关。具体来说,可将其划分成下述几种:温度条件,会影响金属材料的理化特性,从而增加其与工具的粘结几率。临界膜较薄时,内部材质裸露的几率更高一些。热稳定性不足,会加速对材料油膜与保护膜的破坏[2]。同时,工具材质、工具与材料的接触面积等因素,也会对工具与材料的粘结有影响。

1.2 工具与金属材质对粘结的影响

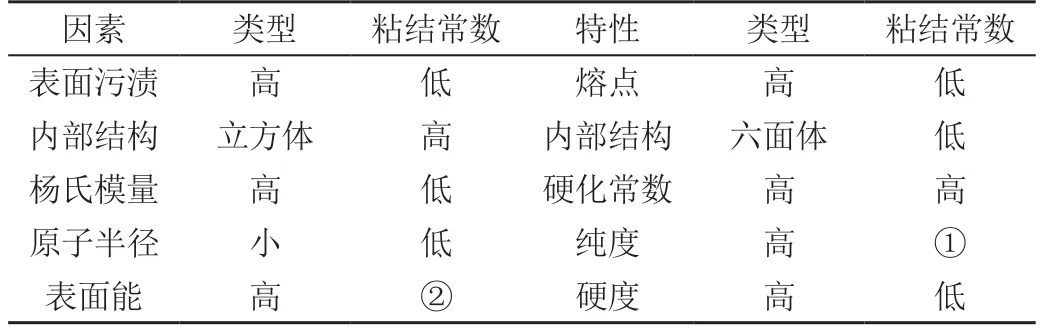

通过对工具材质特性的分析,结合以往多年工作经验,可确定金属粘结影响的主要因素,具体如表1所示[3]。通过对表1观察能够发现,在相接触的两金属间,存在的固溶度越高,则会产生越强的合金化性能,表示两者亲和力更高,相互融合的能力越好,使得两者更容易粘结到一起。表1中,①表示对于Zn材料来说,在所有区间当中,均未发现纯度的影响。反之,在Cu材料当中,纯度则与金属粘结情况存在紧密联系。②表示在物理—化学层面而言,材料具有较大的表面能时,其所具备的粘结常数也越大,但在力学层面上,则与此正好相反,表面能越大,其硬度也将会越高,从而产生了较小的粘结常数。

表1 金属粘结影响的主要因素

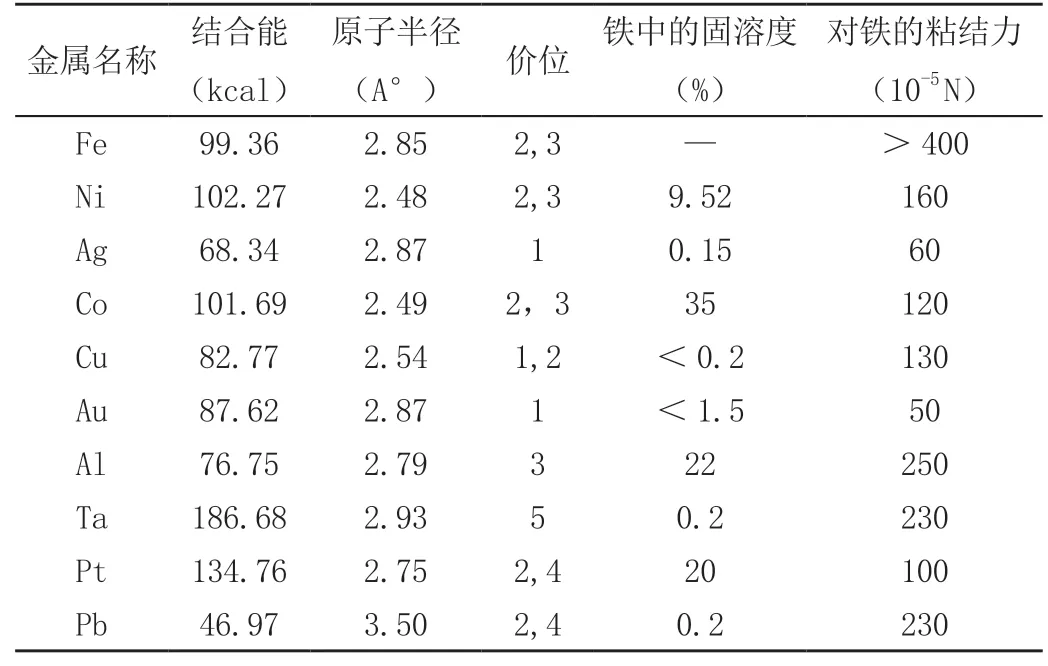

以Fe为加工材料,分析了其他多种金属与其的粘结效果,可以得到如表2所示结果。通过对表2的观察能够发现,对于不同金属材料来说,与Fe的粘结性存在较大差异,其中Al最高,而Au最低。由此表明,金属材料加工时,应针对加工材料的特点,选取最佳的工具材质。

表2 不同金属与Fe之间的粘结效果

1.3 接触面上扩散过程及其对粘结的影响

金属加工处理时,在摩擦区域当中,不论是温度、压力,还是材料表面的剪切力,均会出现梯度变化规律,这一特性的存在,可推动原子完成扩散、再结晶等活动。而当出现上述活动后,一方面,会导致工具与材料出现较大变化,另一方面,当原子更容易移动出原有界面,提升两者的互相扩散性,使得工具与材料融合到一起,导致两者粘结的更加紧密[4]。通过对摩擦片的研究可知,在具有较高固溶性的材料当中,很容易出现相互扩散的情况,且扩散深度较大,最高可达几十微米。这使得材料表面呈现出两种金属材质混合的状态。若材料的固溶性较低时,则很难出现上述情况。以铝合金作为加工材料,利用多种钢材制成的工具对其加工,进而观察两者的扩散磨损情况。通过观察能够发现,相对于摩擦情况下,静态接触时的扩散情况基本一致;将Al与Fe放到一起后,将温度设定在超过150 ℃时,两者才会出现明显的互扩散现象;现在不同钢材当中,Al的扩散水平存在一定差异,其中扩散深度越低,其摩擦常数越小,粘结性越低,且磨损量更少[5]。这是因为两者接触后,会在钢材表面形成一层金属化合物,提升了材料的硬度。

通过试验的方式,选择几种材料作为研究对象,分析了通过钢材工具对材料处理时,发生明显粘结问题的温度Ta与被处理材料熔点Tm间的关系。通过对比四组材料发现,Al-高速工具钢的Ta/Tm最高,表明其粘结性最强。这是因为随着材料界面温度的不断提升,当其超过再结晶温度后,会提升原子的扩散速度,使得材料间的粘结更加严重。而压力加工时,通常要设定较高的温度,远远高于材料的再结晶温度,因而出现的粘结问题更加严重。

2 工具材质的选择与表面处理

2.1 工具材质分析

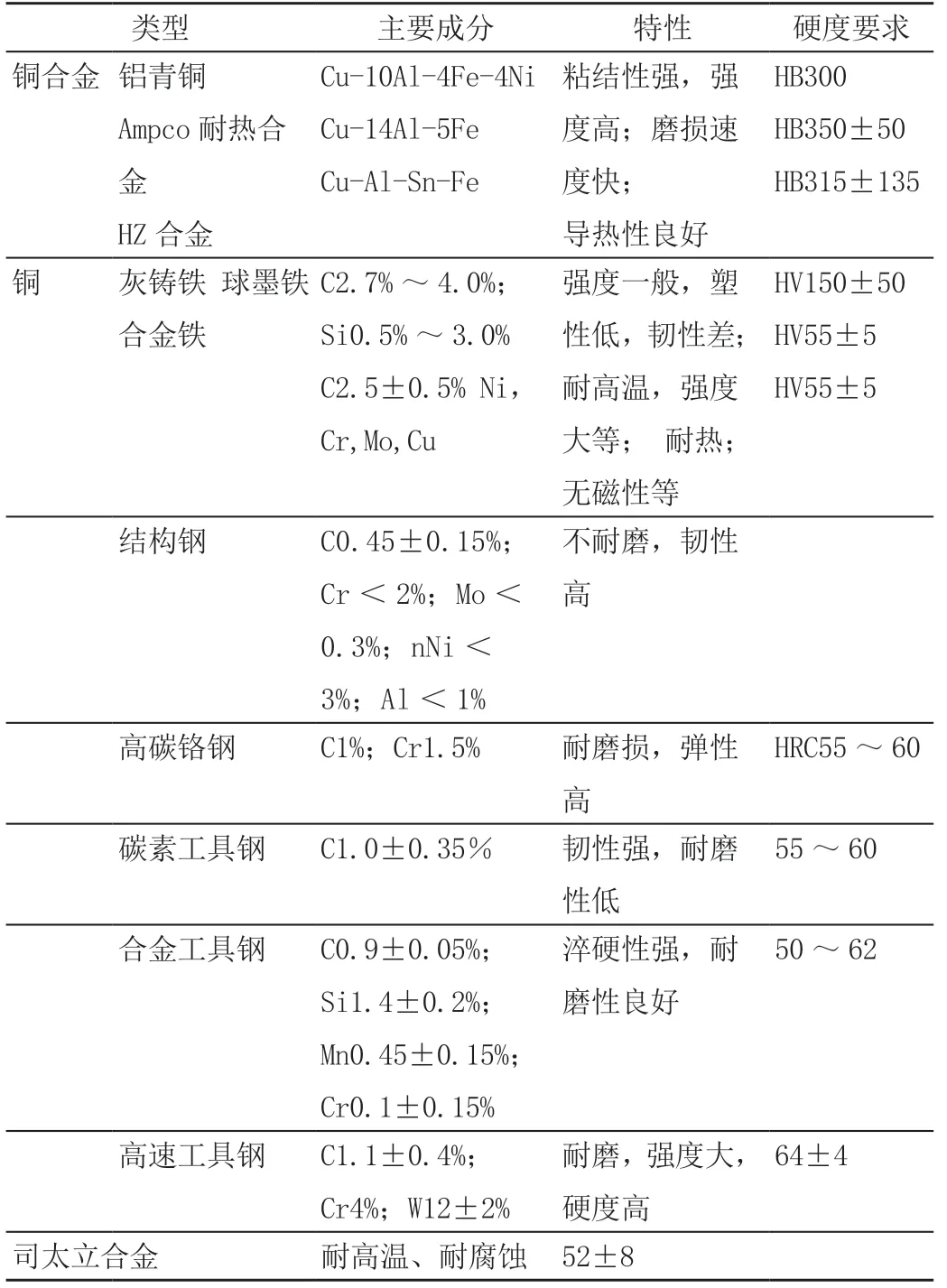

通过相关资料的查询,能够获取几种常见压力加工工具材质特性,具体如表3所示[6-7]。

表3 几种常见压力加工工具材质特性

由上述表3分析可知:现代金属加工领域,为了降低金属粘结性,逐渐向着含碳量与高合金化的方向发展,通过C元素的增加,提升材料内部的弥散性。该表中,铜的抗粘性最强,硬质合金的最差,这是由于其中含有大量Cr元素导致的。此外还需要注意,在工具材质选择时,还应注重材料强度、耐热性等多个方面。因此,想要有效对工具与金属粘结问题进行控制,必须要科学地对表面予以处理。

2.2 表面处理工艺

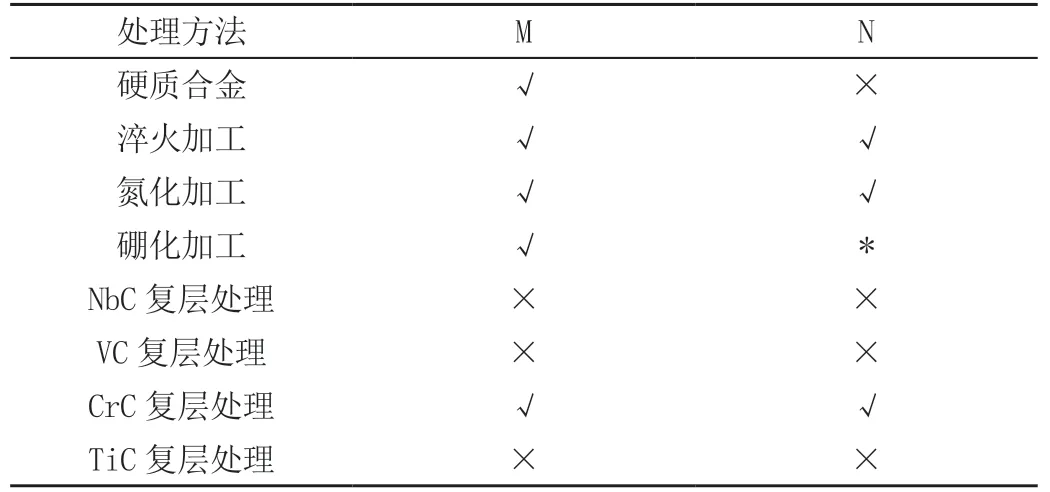

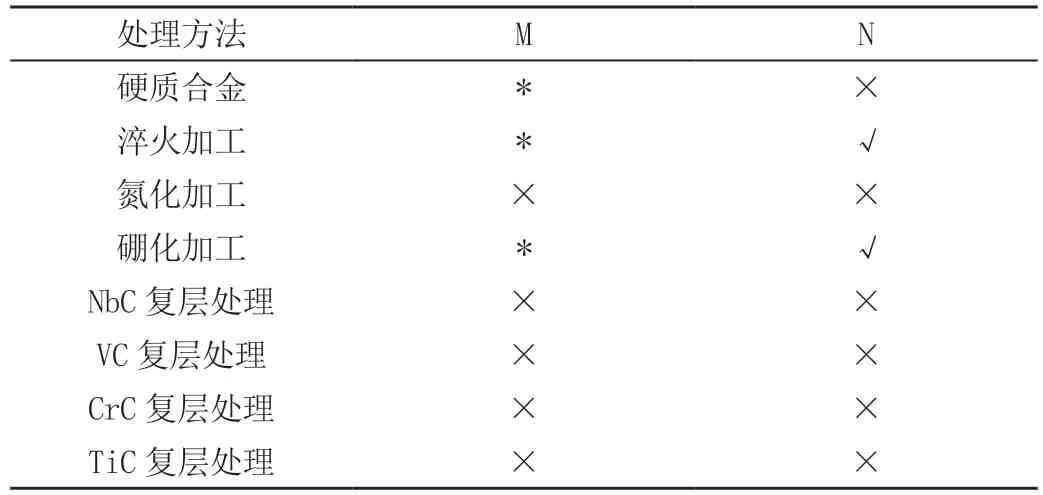

现代工业领域内,存在多种表面处理工艺,每种工具原理、特点均存在一定差异,通过对这些工艺的应用,使工具的表面,出现一层略有差异的物质,如碳化物等,从而赋予工具其他更多特性,提升工具的硬度,增强其抗粘性与耐磨性。基于此,在实践操作过程中,针对处理材料具体情况,应选择最佳的处理工艺。常见的处理方法有:熔盐法、硼化法、电镀法等[8]。以模具钢SKD11作为研究对象,以Cu、钢、Al作为配对材料,通过试验的方式,分析各种处理工艺的实践应用效果。具体如表4~表6所示。

表4 钢与SKD11配对时不同工艺的应用效果

表5 Cu与SKD11配对时不同工艺的应用效果

表6 Al与SKD11配对时不同工艺的应用效果

2.3 工具表层组织对金属粘结的影响

由上述分析,结合相关资料的整理后,能够得到下述结论:

(1)对金属材料处理时,若出现固溶体的难度较大,则金属粘结性较低,且不易被磨损。为了确保模具不会出现粘结的问题,应选择固溶性相对较低,且强度较高的表面处理工艺对工具表面进行处理。

(2)工具的表层内,可能形成各种碳化物,其与大部分金属不会发生反应,因而能够阻隔工具与加工金属,防止两者出现粘结问题,并降低材料磨损量。碳化层越厚,磨损量越低。

(3)对于碳化物来说,组成成分、面积、分布情况等存在差异,均会对工具与金属的粘结情况产生一定影响。

通过对上表4~表6观察能够发现,通过NbC复层、VC复层以及CrC复层处理后,出现的粘结量最低。

2.4 工具材质对成品质量的影响

工具材质的不同,尤其是表层组织成分,将会对工具、材料的粘结情况具有紧密联系。若金属与工具粘结,则会导致产品表面出现伤痕;将粘结物粘回后,则会出现明显粘疤;若粘结问题非常严重,将会影响部分加工工序的开展[9-10]。以6063铝合金作为研究对象,选择不同材质的工具进行处理后,对产品表面进行检测,进而得到如表7所示结果。通过该表的数据能够发现,选择不同材质的工具,所得产品表面光滑性也略有差异。其中,N化处理效果最佳,不论是抛光研磨,还是垂直磨削均低于其他处理方法。同时,在抛光研磨方面,所有材质工具均在0.1以内。

表7 工具材质对成品质量的影响分析结果

2.5 控制工具与金属粘结策略

通过对上述分析可知,金属材料压力加工时,必须要针对加工材料特性,结合加工工艺流程,选择由不同材质制作而成的加工工艺,并采用最佳的处理方法。如制作穿孔轧制钛管过程中,想要避免出现扎卡的问题,提升管内表面的平滑度,可通过3Cr2W8V钢为新材料,替换传统的材料;挤压铜铝时,可采用离子氧化工艺,以赋予整个工具更强的抗粘结性,提升工具的使用时间。

目前,工具材质性能的影响因素有很多,且金属材料类型众多,每种材料具有不同的制作条件,因而在实际当中,通常要在工具与材料间,添加适量的润滑剂,以降低两者间的摩擦性,防止工具或产品出现粘结与磨痕。现代工业领域当中,已经对润滑剂进行了应用,取得了较为良好的效果,大大降低产品出现粘结问题的几率。由此表明,润滑剂可有效防止金属材料与模具的粘结。同时,工具热疲劳的情况,也直接关系到两者的粘结。如工具存在损伤,表面出现裂纹,则会使被加工材料的表面出现一定的划痕,从而提升粘结的严重性,降低产品质量。此外,设定合理的工艺参数,如调节加工温度、改变变形量等,也能达到控制粘结,增强产品质量的目的。

3 总结

综上所述,金属材料加工过程中,工具材质与处理方法至关重要,只有根据被加工材料的特性,结合材料加工工艺方案,选择最佳的工具材质,采用科学、合理的处理方法,才会更好地对金属材料进行处理,防止其与工具出现粘结问题,加强对工具与产品的保护,从而提升产品质量。