利用超音速火焰喷涂制FeSiBCr涂层的工艺研究①

夏事成, 胡瑞章, 李 云, 郭 纯

(安徽科技学院机械工程学院,安徽 凤阳 233100)

0 引 言

超音速火焰喷涂技术目前是一种优秀的热喷涂技术,其温度可以达到2700℃,并且喷涂速度很快能够达到2000m/s且能源利用率高[4],同时超音速火焰喷涂制备的涂层有着孔隙率低、结合强度高、硬度高等特点。同时非晶合金也叫金属玻璃[8],相比于晶体有着更加优秀的堆积结构,从而拥有更加优异的力学性能和磁学性能[9]。而Fe基非晶合金涂层,作为一种优秀的涂层,广泛的应用在各个领域,曹棋[10]等通过冷喷涂技术制备的Fe25Cr20Mo1Si非晶涂层的非晶含量高达97.63%,涂层硬度最高达到1150HV,孔隙率仅为2.36%。说明了Fe基非晶合金涂层拥有良好的力学性能。张志伟[11]通过超音速火焰喷涂制备了Fe48Mo14Cr15Y2C15B6非晶涂层通过研究发现该涂层在高压下形成的钝化膜厚度显著增加,拥有比316L不锈钢更加优异的抗腐蚀能力。但是利用超音速火焰喷涂制备Fe基合金涂层工艺探索的相关报导较少,但是在喷涂的过程工艺参数对涂层最终的性能会产生较大影响,所以本文主要通过控制变量法研究了在不同的工艺参数喷涂FeSiBCr铁基非晶涂层孔隙率、结合强度、显微硬度等性能的测试。

1 实验部分

1.1 试验材料及试验设备

根据文献资料和已有研究结果优化设计了FeSiBCr铁基非晶耐磨损高导磁功能涂层用非晶合金粉末配方体系。

采用 X 射线衍射仪 (普析通用 XD-3 X射线衍射仪 ) 对制备的涂层进行相组成分析,测试时采用 Cu Kα 靶为射线源,功率为 12 kW,管电压为 36 kV,电流密度为 24 mA,扫描速率为4° /min,扫描步长为 0.02°,扫描角度范围为 10°~90°。

采用扫描电子显微镜 (EVO-18, Carl Zeiss ) 观察制备的涂层截面显微形貌。

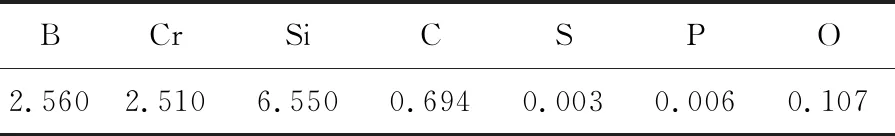

设计的粉末配方如表1

表1 粉末成分表

1.2 喷涂设备

实验使用的喷涂设备是郑州立佳热喷涂机械有限公司生产的HV-8000 超音速火焰喷涂系统,采用航空煤油为燃料,用氧气作为助燃剂。喷涂粉末使用 HV-80-JP 型送粉器进行输送,通过径向送粉的方式把粉末送到火焰中,送粉载气为氮气。

1.3 喷涂工艺参数

见表2。

表2 超音速火焰喷涂工艺参数表

1.4 涂层的性能测试

采用Zeiss Lab.A1金相显微镜,用显微镜自带分析软件检测涂层的孔隙率和涂层厚度。涂层厚度测量按GB/T 6462-2005标准执行。孔隙率测量按ISO/TR 26946-2011标准测定。

采用上海励盾仪器仪表检测技术有限公司的(HV-1000B显微硬度计,对不同工艺参数下所制备的涂层截面进行显微硬度的测量。在硬度测量前首先试样采用精密切割机切割,将切割后的涂层样品采用冷镶嵌方法镶样,对截面进行研磨抛光。测量过程中施加的载荷为 200gf,加载时间 15 s,取平均值作为涂层的硬度。硬度测量按GB/T 230-2004标准执行。

涂层结合强度拉力实验胶采用美国进口热喷涂结合强度拉伸试验专用FM1000拉力实验胶,预压后放入温度为180~250℃的干燥箱内固化2~3小时。拉伸试验使用济南川佰仪器设备有限公司的WDW-100电子万能试验机,试验在环境温度下进行。依照 ASTM C633-13 标准执行。

2 不同工艺参数对FeSiBCr涂层性能的影响

超音速火焰喷涂涂层的性能主要取决于喷涂粉末附着基材表面时,粉末自身的物理状态和化学状态,比如速度、氧化程度、冷却速度、温度、晶化程度等。而这些状态又取决于喷涂时的工艺参数,如煤油与氧气流量之比、喷涂功率、喷涂速度等[15]。因而对超音速火焰喷涂制备FeSiBCr涂层工艺的研究,有着重要意义。

2.1 不同工艺参数对涂层孔隙率的影响

2.1.1 不同涂层厚度对应的涂层孔隙率

如图3所示,在其他加工工艺条件不变的情况下,随着涂层厚度的增加,涂层孔隙率先上升后下降再上升,从试验数据得知,当涂层厚度为0.33mm时孔隙率为0.56%,当涂层厚度为0.46mm时孔隙率为0.57%,当涂层厚度为0.53mm时孔隙率为0.37%,当涂层厚度为0.61mm时孔隙率为0.62%。

根据实验数据涂层的最低孔隙率出现在涂层厚度为0.53mm时。

2.1.2 不同功率、煤油与氧气量之比对应的涂层孔隙率

如图4所示,在其他加工工艺条件不变的情况下,当喷涂工艺中煤油量不变时,涂层孔隙率随氧气量的增加而降低。从试验数据中可以看出,当煤油量为6.5L/h、氧气量为1750m3/h时,涂层孔隙率为0.8%;当煤油量为6.5L/h、氧气量为1850m3/h时,涂层孔隙率为0.22%;当煤油量为6.8L/h、氧气量为1900m3/h时,涂层孔隙率为0.49%;当煤油量为6.8L/h、氧气量为1950m3/h时,涂层孔隙率为0.39%。

根据实验数据涂层的最低孔隙率出现在煤油量为6.5L/h、氧气量为1850m3/h时。

2.2 不同工艺对涂层显微硬度的影响

2.2.1 不同涂层厚度对应的涂层显微硬度

如图5所示,在其他加工工艺条件不变的情况下,随着涂层厚度的增加,涂层显微硬度先降低后增加,当涂层厚度为0.33mm时,显微硬度为610HV0.2;当涂层厚度为0.46mm时,显微硬度为551HV0.2;当涂层厚度为053mm时,显微硬度为597HV0.2;当涂层厚度为0.61mm时,显微硬度为642HV0.2

根据实验数据可知当涂层厚度为0.61mm时,涂层拥有最高的显微硬度。

2.2.2 煤油量氧气量之比对应的涂层显微硬度

如图6所示,在其他加工工艺条件不变的情况下,当喷涂工艺中煤油量不变时,涂层的显微硬度随氧气含量的增加而增加。当煤油量为6.5L/h、氧气量为1750m3/h时涂层显微硬度为510HV0.2;当煤油量为6.5L/h、氧气量为1850m3/h时涂层显微硬度为600HV0.2;当煤油量为6.8L/h、氧气量为1900m3/h时涂层显微硬度为555HV0.2;当煤油量为6.8L/h、氧气量为1950m3/h时涂层显微硬度为585HV0.2

根据实验数据,涂层的显微硬度在煤油量为6.8L/h、氧气量为1850m3/h时达到最大。

2.3 不同工艺对涂层结合强度的影响

2.3.1 不同煤油量喷涂的涂层结合强度

如图7所示,在其他加工工艺条件不变的情况下,涂层随着煤油量的增加,结合强度先增加再减少,当煤油量为5.0L/h时,涂层的结合强度为56.7MPa;当煤油量为5.5L/h时,涂层的结合强度为58.3MPa;当煤油量为6.0L/h时,涂层的结合强度为66.0MPa;当煤油量为6.5L/h时,涂层的结合强度为65.3MPa;

根据实验数据可知当煤油量为6.0L/h时,涂层的结合强度达到最大。

2.3.2 不同氧气量喷涂的涂层结合强度。

如图8所示,在其他加工工艺条件不变的情况下,涂层的结合强度随氧气含量的增加先减小再增加再减小,当喷涂工艺中氧气含量为1600m3/h时结合强度为70.7MPa;当喷涂工艺中氧气含量为1700m3/h时结合强度为67.0MPa;当喷涂工艺中氧气含量为1800m3/h时结合强度为69.7MPa;当喷涂工艺中氧气含量为1900m3/h时结合强度为66.7MPa;

根据实验数据得出,当喷涂工艺中氧气含量为1600m3/h时结合强度最高。

2.3.3 不同喷距工艺喷涂的涂层结合强度。

如图9所示,在其他加工工艺条件不变的情况下,涂层的结合强度随喷涂距离的增加而先降低后增大再减小,当喷涂距离为270mm时,涂层结合强度为57.3MPa;当喷涂距离为300mm时,涂层结合强度为46.0MPa;当喷涂距离为360mm时,涂层结合强度为49.0MPa;当喷涂距离为390mm时,涂层结合强度为38.3MPa;

根据实验数据可知,结合强度最大的点在喷涂距离为270mm时达到。

2.3.4 不同送粉率工艺喷涂的涂层结合强度。

如图10所示,在其他加工工艺条件不变的情况下,涂层的结合强度随送粉率的增加而先减小再增加再减小,当送粉率在20g/min时涂层结合强度为53.0MPa;当送份率在50g/min时涂层结合强度为38.7MPa;当送粉率在60g/min时涂层结合强度为51.0MPa;当送粉率在70g/min时涂层结合强度为32.0MPa

根据实验数据可知,当送粉率为20g/min时结合强度最大。

3 结 论

(1)在工艺参数为喷距340mm、煤油量6L/h、氧气量1750m3/h、送粉率3g/min、燃烧室压力7.2MPa、煤油量11.2MPa、燃油压力7.5MPa的条件下超音速火焰喷涂制备的FeSiBCr涂层在不同工艺参数对涂层性能影响度不同,在本实验数据中,不同功率、油氧比对涂层孔隙率影响最大。涂层厚度对显微硬度的影响最大。氧气量对涂层结合强度的影响最大。

(2)通过控制变量法测定了不同的超音速火焰喷涂工艺对涂层显微硬度、孔隙率、结合强度的影响。发现当涂层厚度在0.53mm、煤油量为6.5L/h、氧气量为1850m3/h时,涂层拥有最低的孔隙率。当涂层厚度为0.61mm、煤油量为6.8L/h、氧气量为1850m3/h时涂层拥有最大的显微硬度。当煤油量为6.0L/h时氧气含量为1600m3/h、喷涂距离为270mm、送粉率为20g/min时涂层结合强度最大。

以上结论对超音速火焰喷涂制备Fe及涂层提供了一种方案,以及不同工艺参数对该种涂层涂层性能的影响,为继续深入研究应用于不同领域的Fe基涂层提供了经验与参考。